Dienstleistungen zur Herstellung von Spritzgussformen

Servicebeschreibung

Als eines unserer Hauptunternehmen bieten wir ein breites Spektrum an maßgeschneiderten Spritzgussformen in unterschiedlichen Größen an. Wir können unseren Kunden den besten Service bieten, vom ersten Entwurf über die Herstellung und Prüfung der Formen bis hin zum After-Sales-Prozess.

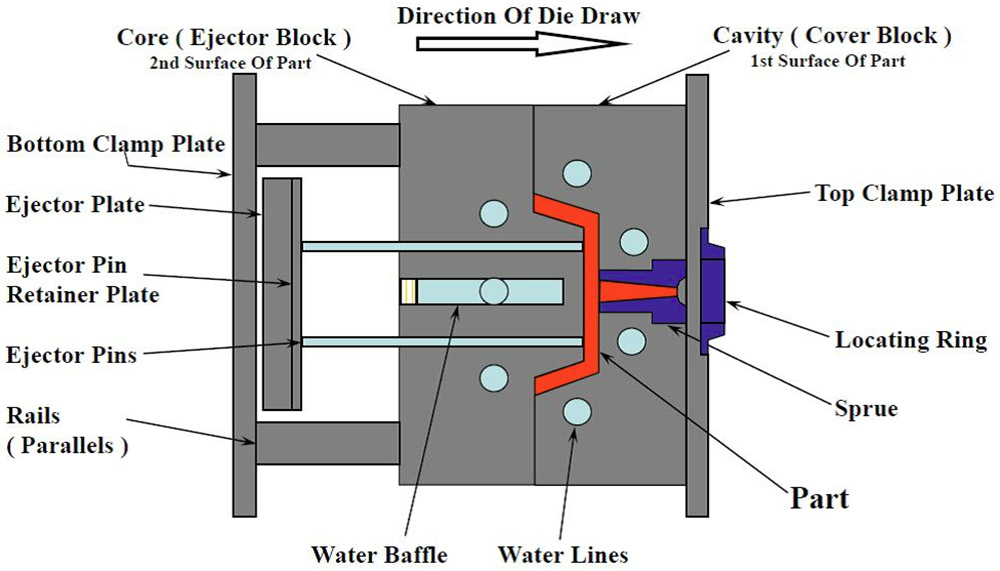

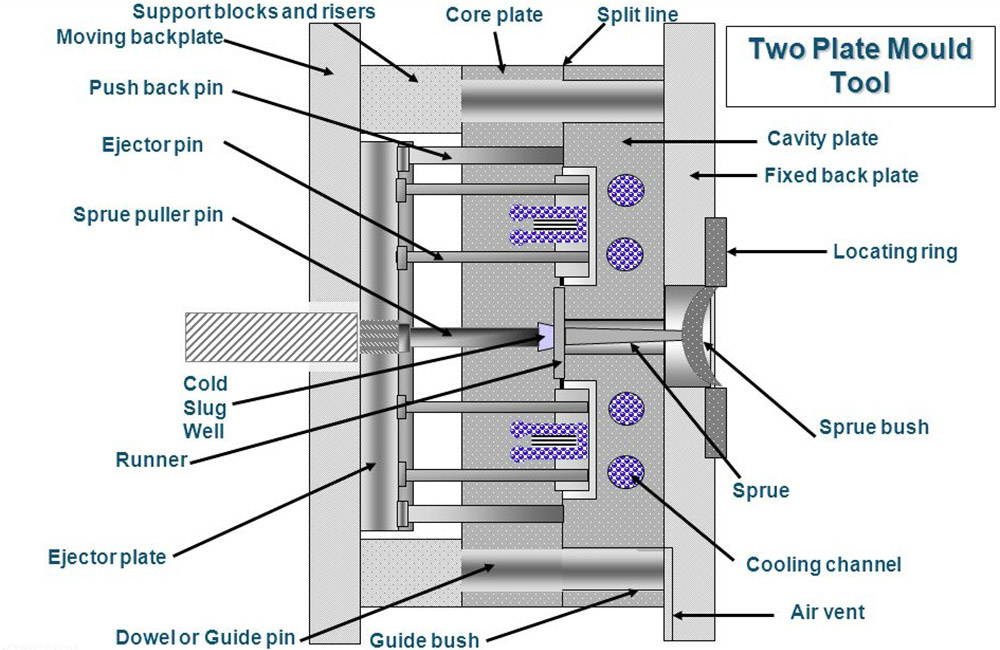

Eine Spritzgussform ist ein Werkzeug zur Herstellung von Kunststoffprodukten; Es ist auch das Werkzeug, das Kunststoffprodukten eine vollständige Struktur und präzise Abmessungen verleiht. Spritzgießen ist ein Verarbeitungsverfahren zur Massenproduktion einiger komplex geformter Teile. Konkret wird heißer, geschmolzener Kunststoff unter hohem Druck aus einer Spritzgussmaschine in den Formhohlraum eingespritzt, und nach dem Abkühlen und Aushärten wird das geformte Produkt erhalten.

Spritzgussformen nach den Formeigenschaften von duroplastischen Kunststoffformen, zwei thermoplastische Kunststoffformen; Je nach Formverfahren werden sie in Transferformen, Blasformen, Gussformen, Thermoformformen, Heißpressformen (Kompressionsformen), Spritzgussformen usw. unterschieden, wobei Heißpressformen für den Materialüberlauf in Überlaufformen unterteilt werden können. Typ mit halbem Überlauf, Typ ohne Überlauf drei, Spritzgussformen für das Gießsystem können in Kaltkanalformen und zwei Heißkanalformen unterteilt werden; Je nach Be- und Entlademethode kann in zwei mobile und feste Systeme unterteilt werden.

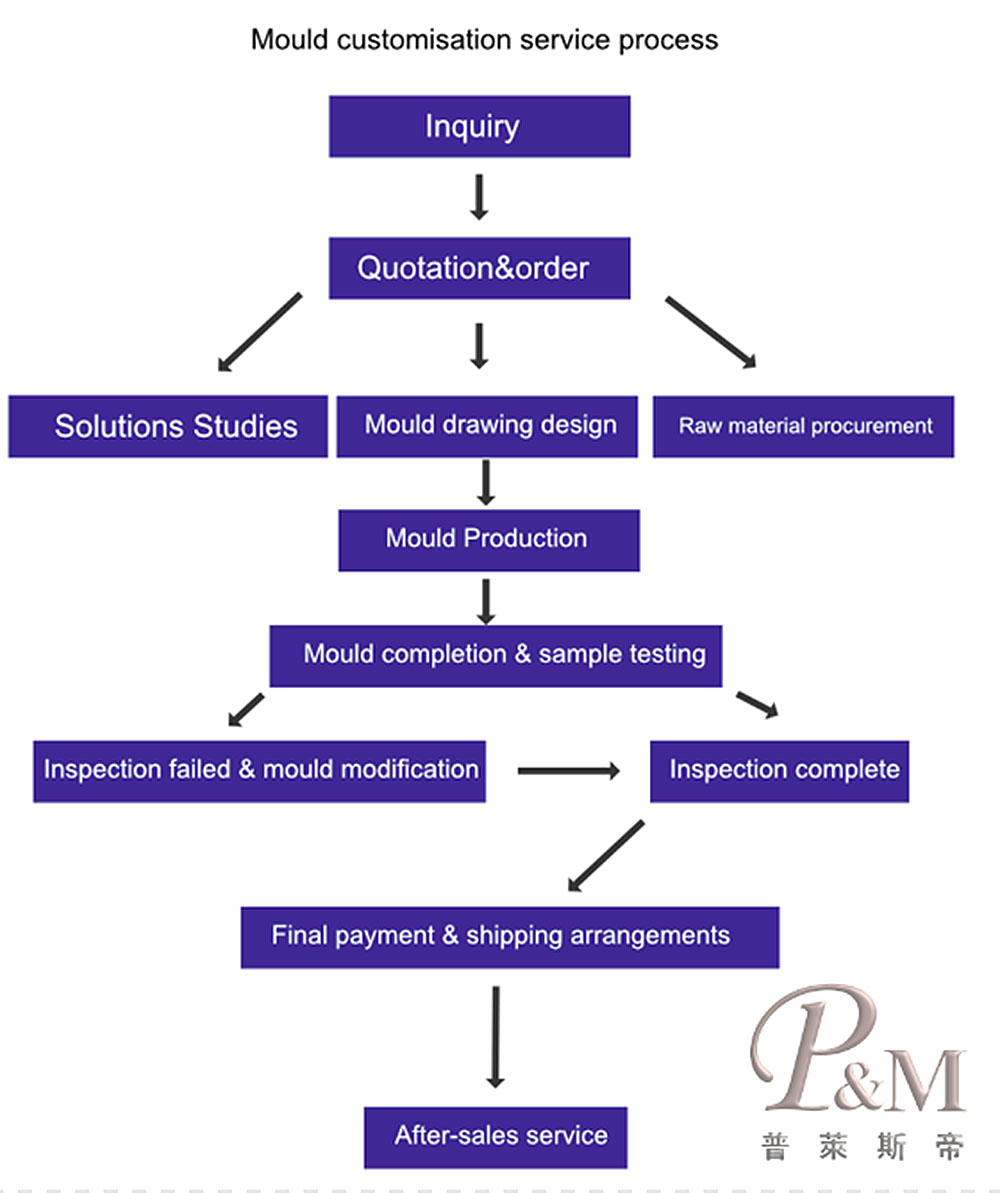

Serviceprozess

Der Prozess der Herstellung von Spritzgussformen ist langwierig und kompliziert, er scheint einfach zu sein und erfordert viele Prozesse hinter dem Vorgang. Der Prozess der Herstellung von Spritzgussformen umfasst hauptsächlich: Annahme der kundenspezifischen Anforderungen, Konstruktion der Form des Ingenieurteams, Herstellung der Form, Inspektion der Form und Testform, Modifizierung und Reparatur der Form, Wartung der Form. Das folgende Ningbo P&M führt Sie Schritt für Schritt durch den Prozess.

1. Bestellbestätigung und Vorbereitung

Auftragserteilung durch den Kunden, Analyse der Produktstruktur, Material- und Verarbeitungstechnologie, Entscheidung über die Ausstattung der Spritzgießmaschine.

Bei der Herstellung von Kunststoffformen stellt das technische Personal des Kunden zunächst Produktzeichnungen für den Formenhersteller zur Verfügung, der Hersteller durchläuft die Anforderungen an die Aufgabenstellung bei der Herstellung von Kunststoffformen und sammelt, analysiert und verdaut Produktdaten und dient so der Kundenanpassung.

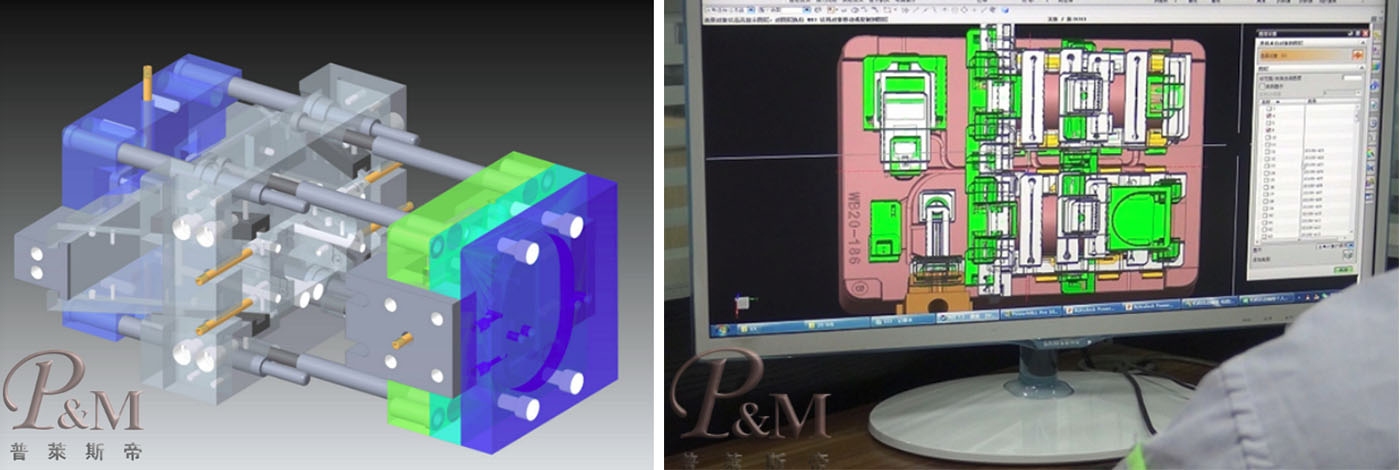

2. Entwurf der Form (Formbasis, Komponenten), Zeichnung

Bevor wir die Form entwerfen, müssen wir die Verwendung der Teile, die Technologie, die Maßhaltigkeit und andere technische Anforderungen verstehen. Was sind beispielsweise die Anforderungen an Kunststoffteile in Bezug auf Aussehen, Farbtransparenz und Leistung, ob die Geometrie, Neigung und Einsätze von Kunststoffteilen angemessen sind, das zulässige Maß an Formfehlern wie Schmelzspuren und Schrumpfung und ob Es gibt Nachbearbeitungen wie Lackieren, Plattieren, Siebdrucken und Bohren.

Schätzen Sie, ob die Formtoleranz geringer ist als die Toleranz der Kunststoffteile und ob die Kunststoffteile so geformt werden können, dass sie den Anforderungen entsprechen. Darüber hinaus ist es wichtig, die Parameter der Plastifizierung von Kunststoffen und des Formprozesses zu verstehen.

3. Materialauswahl

Außerdem werden wir die Anforderungen an die Leimzuführungsmethode, das Brauermodell, die Eigenschaften des Kunststoffmaterials, die Art der Formstruktur usw. ermitteln.

Das Formmaterial sollte die Festigkeitsanforderungen von Kunststoffteilen erfüllen, eine gute Fließfähigkeit, Gleichmäßigkeit und Isotropie sowie thermische Stabilität aufweisen. Abhängig von der Verwendung von Kunststoffteilen und der Nachbearbeitung sollten die Formmaterialien die Anforderungen an Färben, Metallisierungsbedingungen, dekorative Eigenschaften, erforderliche Elastizität und Plastizität, Transparenz oder reflektierende Eigenschaften, Kleben (z. B. Ultraschall) oder Schweißen erfüllen.

Formteile beziehen sich auf direkte Kunststoffkontakt- und Formprodukte wie Hohlräume, Kerne, Schieber, Einsätze, schiefe Ebenen, Seitenmatrizen usw.

Das Material von Formteilen steht in direktem Zusammenhang mit der Qualität und Haltbarkeit der Form und bestimmt das Aussehen und die innere Qualität von geformten Kunststoffprodukten.

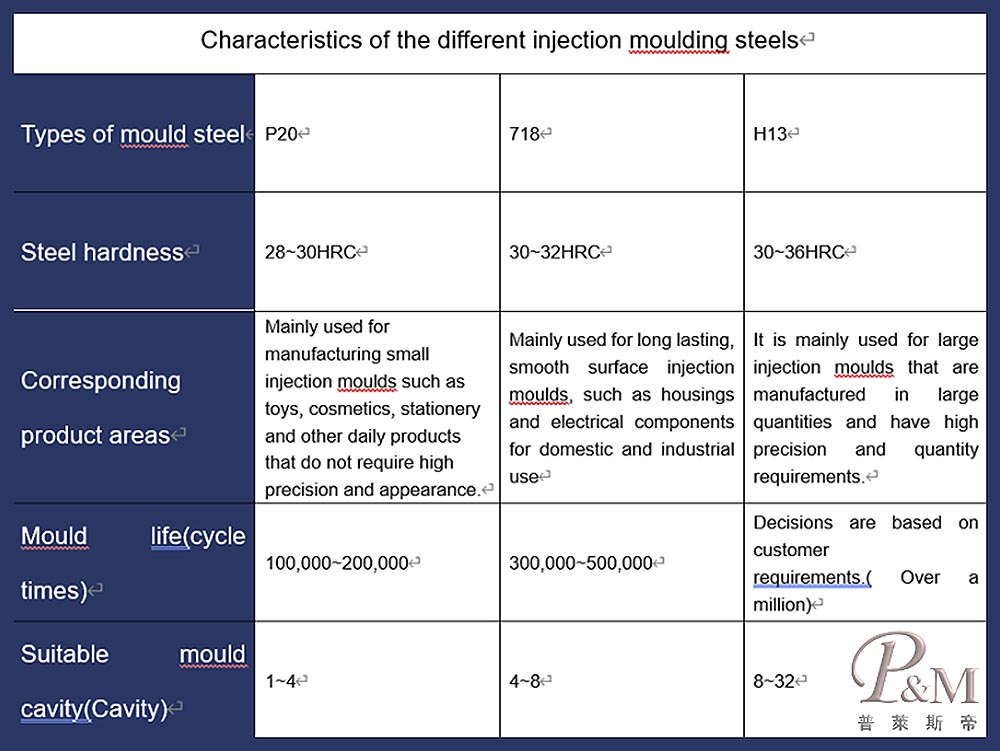

Das Prinzip der Materialauswahl basiert auf der Art des geformten Kunststoffs, der Produktform, der Maßhaltigkeit, dem Aussehen des Produkts, den Qualitäts- und Verwendungsanforderungen, der Produktionslosgröße unter Berücksichtigung von Schneiden, Polieren, Schweißen, Ätzen, Verformung, Verschleißfestigkeit usw andere Materialeigenschaften, unter Berücksichtigung der Wirtschaftlichkeit und Produktionsbedingungen der Form und Verarbeitungsmethoden, um verschiedene Stahlsorten auszuwählen. Es gibt viele Formenstähle und die Wahl des Formmaterials kann durch die Art des Produkts und die Anzahl der Produkte bestimmt werden.

(1) Zum Formen transparenter Kunststoffprodukte sollten Hohlraum und Kern hochwertigen importierten Stahl mit hoher Spiegelpolierleistung verwenden, z. B. 718 (Klasse P20 + Ni), NAK80 (Klasse P21), S136 (Klasse 420) und Klasse H13 Stahl usw.

(2) Für die Anforderungen an die Qualität des Produktaussehens, die lange Lebensdauer und die Massenproduktion von Formen sollten die Hohlräume aus hochwertigem importiertem Stahl mit hoher Spiegelpolierleistung bestehen, z. B. 718 (Klasse P20 + Ni), NAK80 (Klasse P21). usw. Der Kern kann aus dem minderwertigen importierten Stahltyp P20 oder P20 + Ni verwendet werden.

(3) Für kleine und präzise Formprodukte werden im Allgemeinen Anforderungen an die Erscheinungsbildqualität gestellt. Die Formteile werden aus importiertem Stahl mittlerer Güteklasse P20 oder P20 + Ni verwendet.

(4) Wenn keine Anforderungen an die Qualität des Aussehens der inneren Struktur der Teile gestellt werden, die Materialien auf dem Stahl geformt werden und keine besonderen Anforderungen an die Form gestellt werden, kann der minderwertige Stahl der Klasse P20 oder P20 + Ni gewählt werden

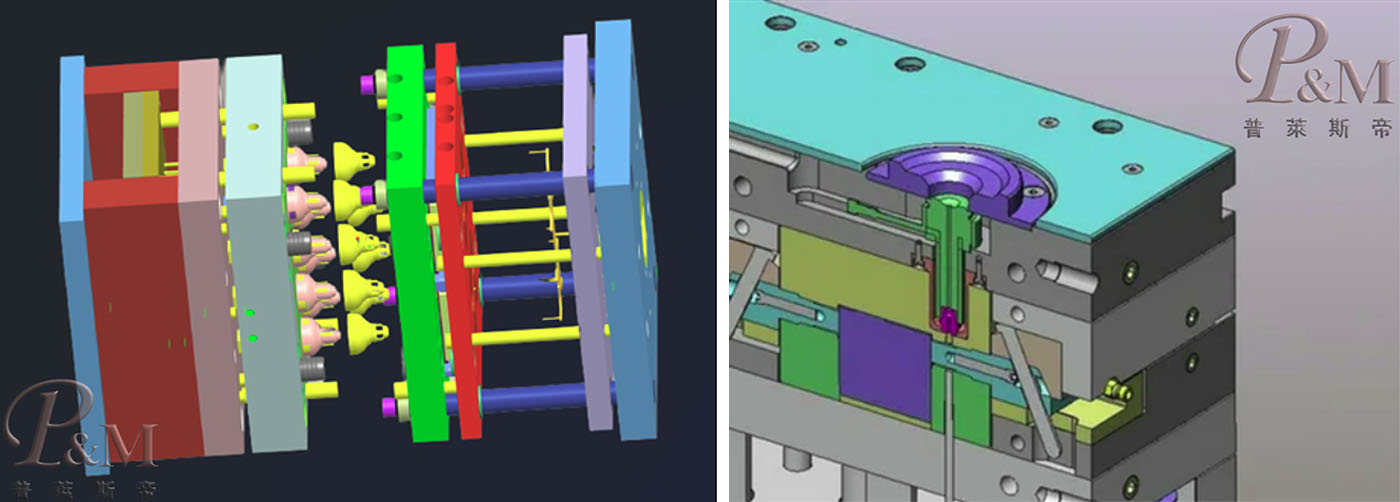

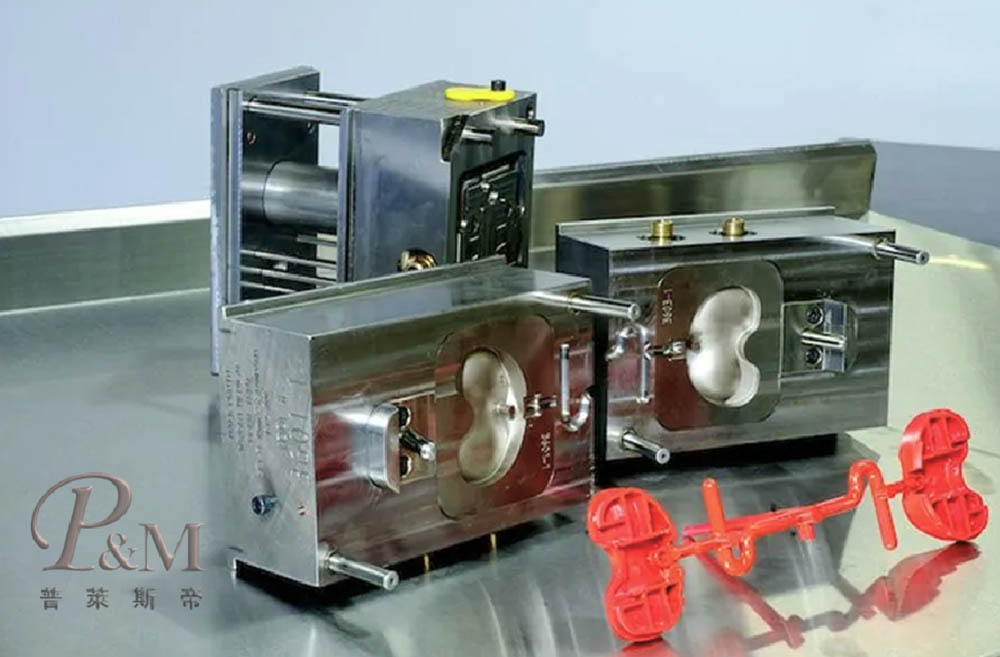

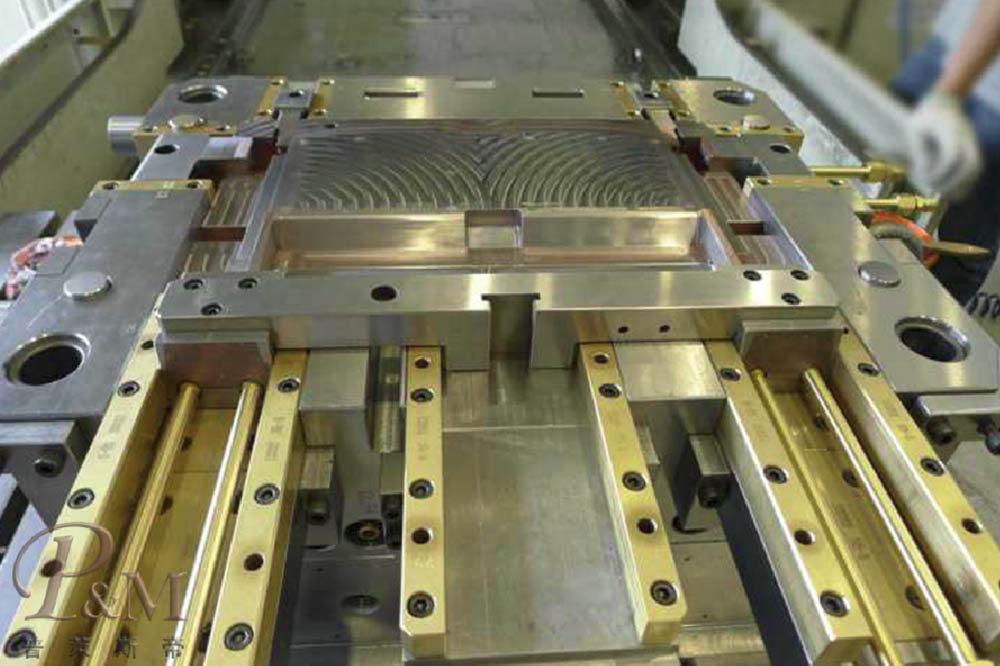

3. Hohlraumbestätigung

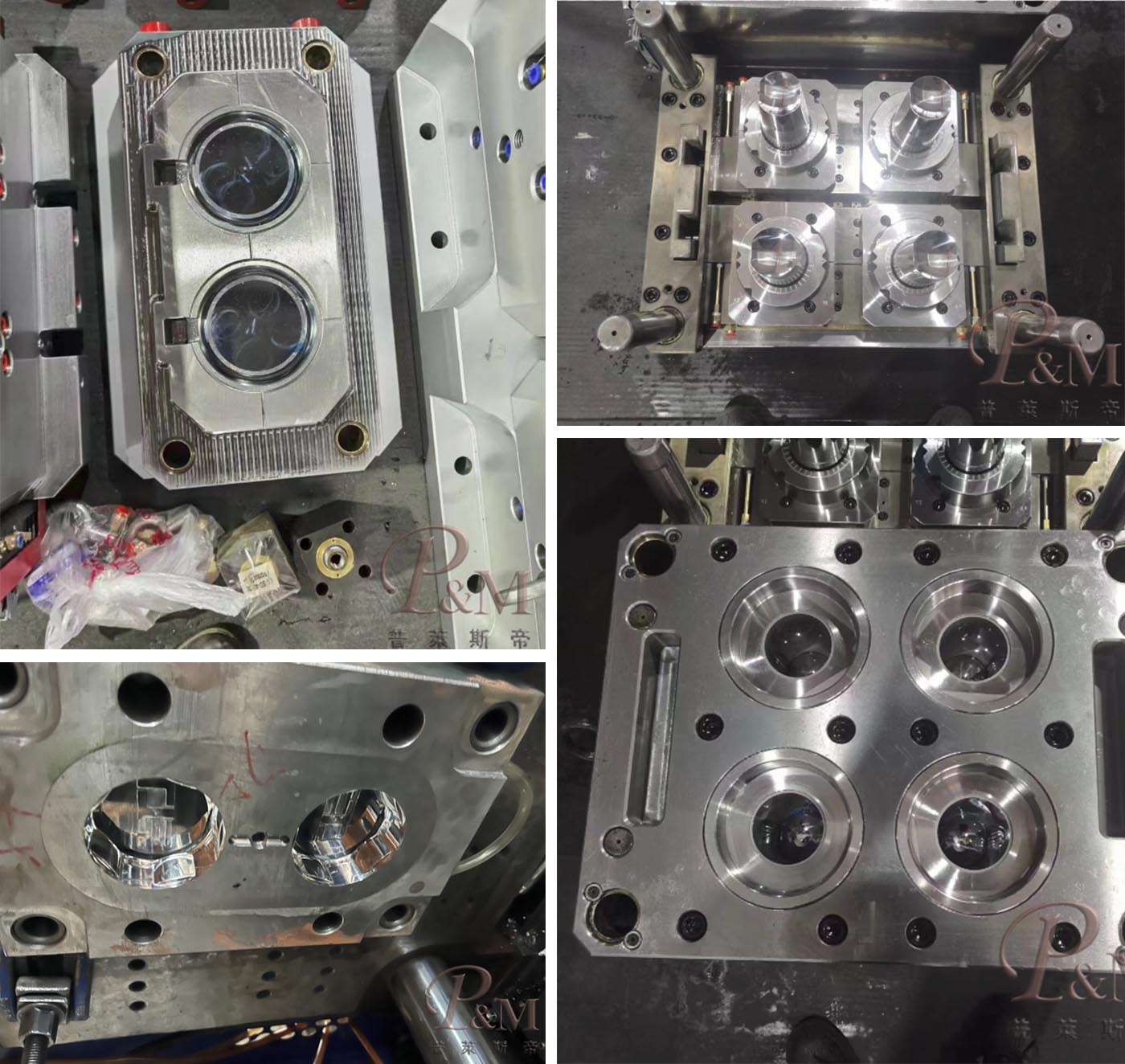

Die Teile, aus denen der Produktraum besteht, werden Formteile (d. h. die Form als Ganzes) und die Teile (der Form), die die äußere Oberfläche des Produkts bilden, werden Hohlräume (Cavity) genannt.

Im Allgemeinen bedeutet eine größere Anzahl von Kavitäten in einer Form, dass mit einer einzigen Injektion mehr Produkte hergestellt werden können, d. h. ein größeres Produktionsvolumen. Allerdings werden auch die Kosten der Form steigen, sodass die Anzahl der Hohlräume in der Form entsprechend der zu erreichenden Produktionsmenge rationalisiert werden muss.

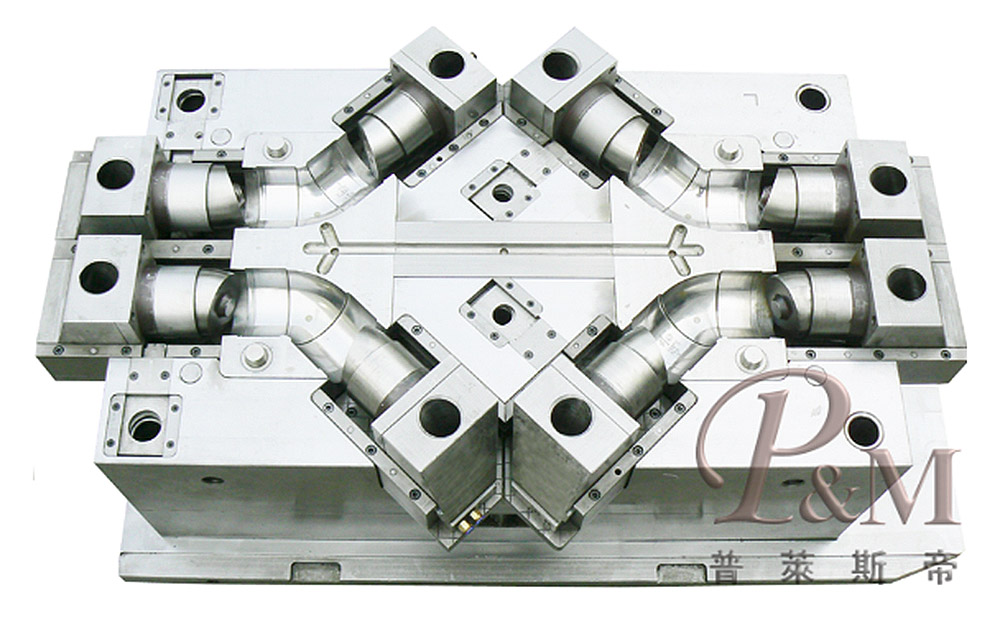

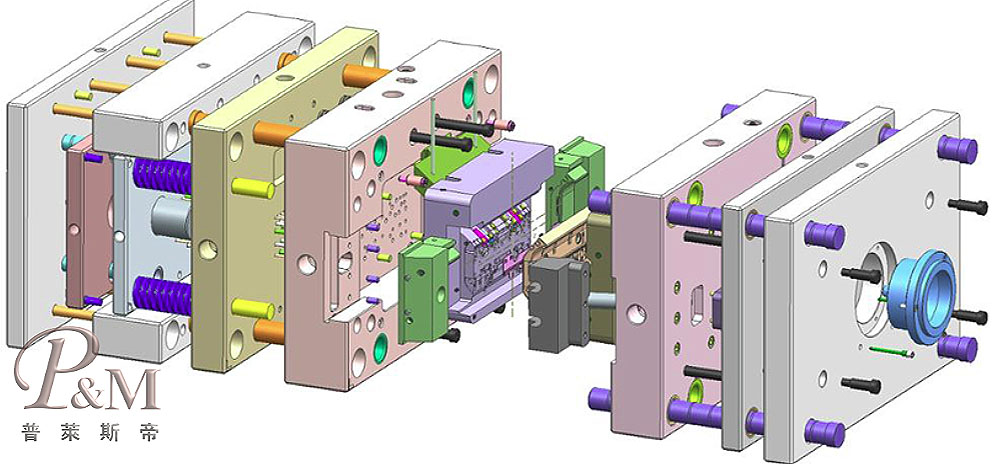

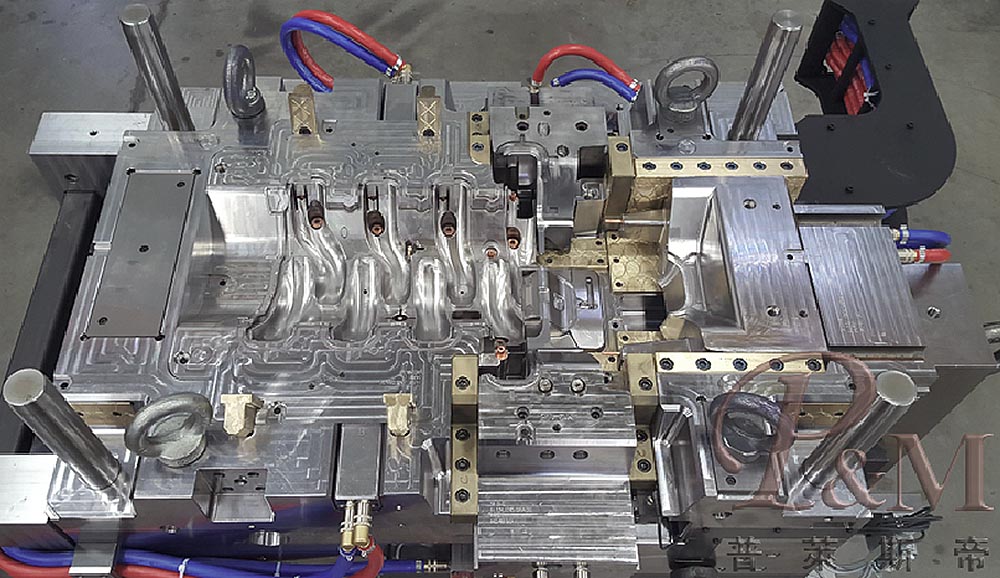

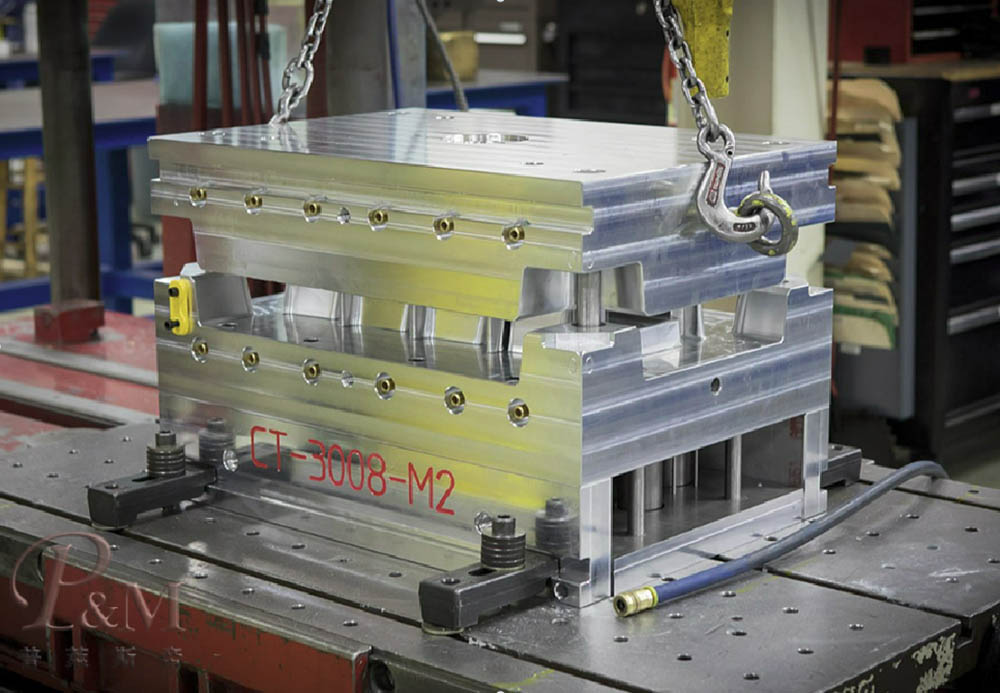

Herstellung der Form

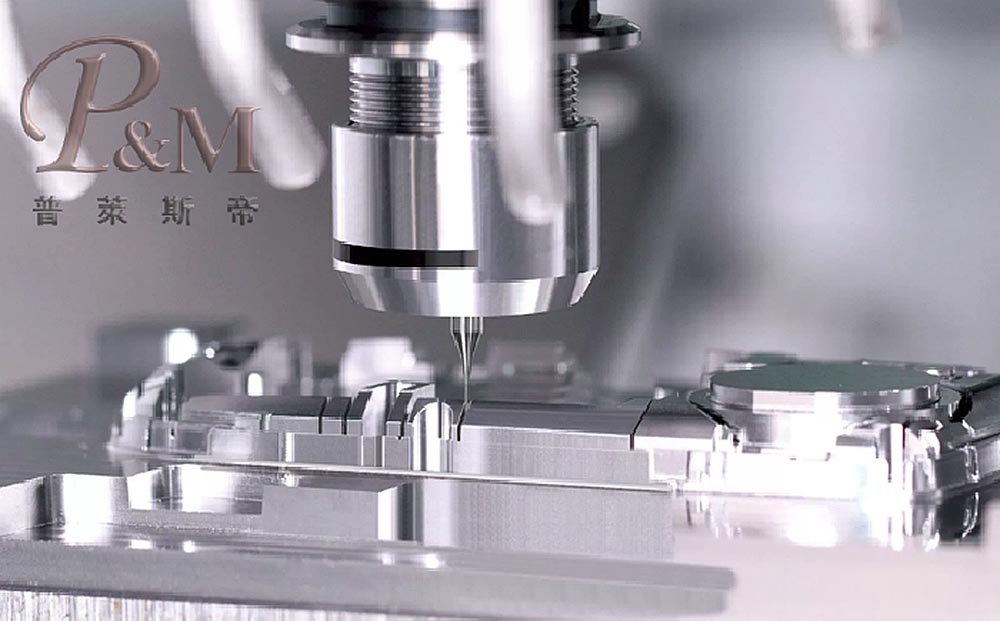

Die Bearbeitung von Formen umfasst CNC-Bearbeitung, Erodierbearbeitung, Drahtschneidebearbeitung, Tieflochbohrbearbeitung usw. Nachdem der Embryo und das Material der Form zurückbestellt wurden, handelt es sich nur noch um einen Rohbearbeitungszustand oder nur um Stahlmaterial. Anschließend muss eine Reihe mechanischer Bearbeitungen entsprechend der Konstruktionsabsicht der Form zur Herstellung verschiedener Teile durchgeführt werden.

1. CNC-Bearbeitung:

Seine Anforderungen umfassen eine Vielzahl von Verarbeitungsverfahren, Werkzeugauswahl, Verarbeitungsparametern und anderen Anforderungen, die daran interessiert sind, relevante Informationen zum Lernen zu finden.

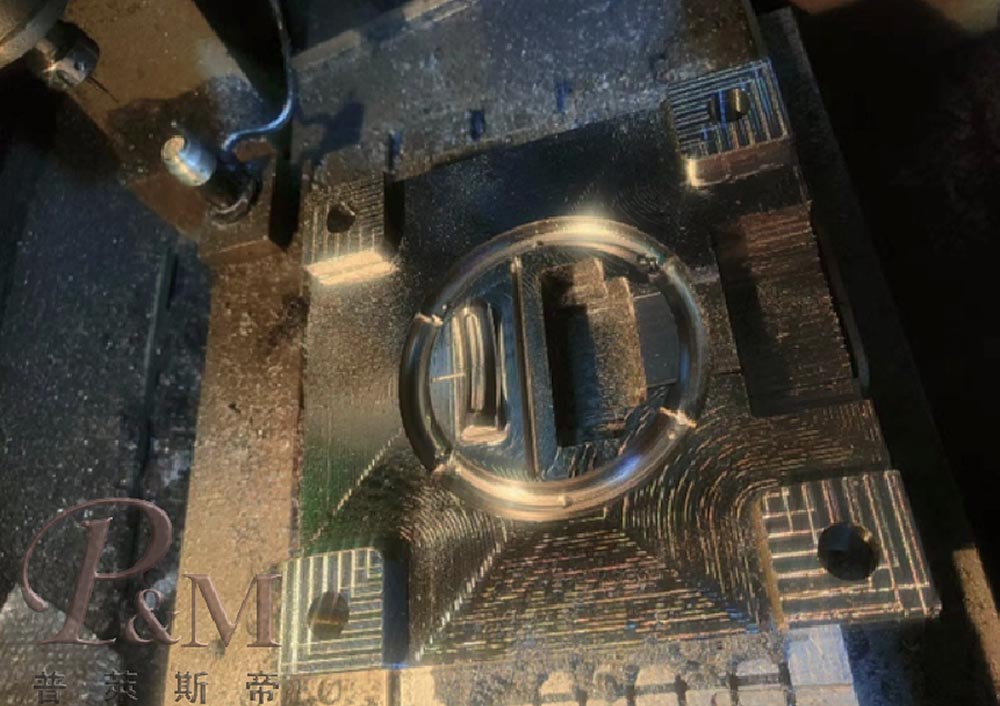

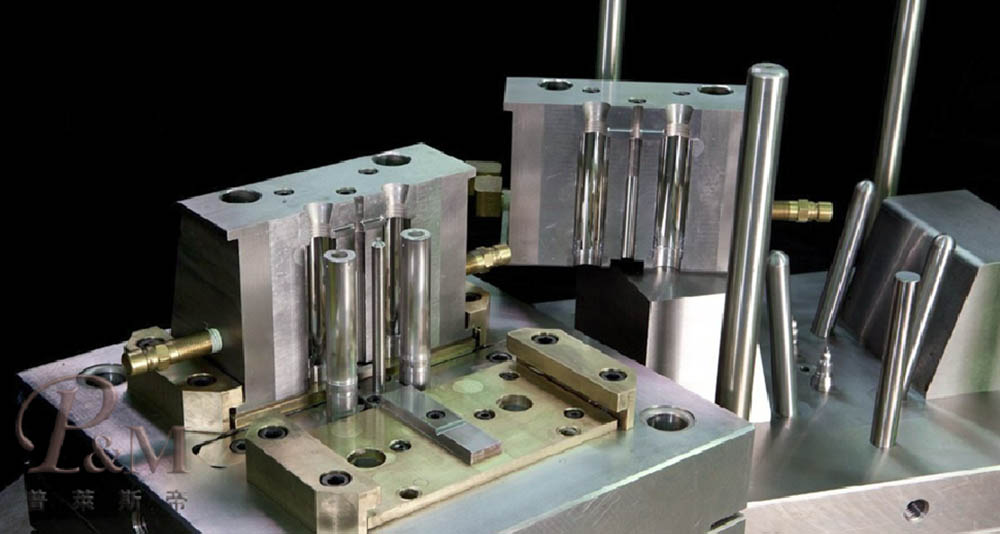

2. Erodierbearbeitung:

EDM ist die elektrische Entladungsbearbeitung, bei der das Material mithilfe elektrischer Entladung korrodiert wird, um die erforderliche Größe zu erreichen. Daher können nur leitfähige Materialien bearbeitet werden. Als elektrischer Strahler werden im Allgemeinen Kupfer und Graphit verwendet.

Drahtschneiden wird zur Bearbeitung scharfer Ecken eingesetzt.

Tieflochbohren wird im Allgemeinen bei der Bearbeitung großer Formwassertransportlöcher und der Bearbeitung des Fingerhuthülsenlochs verwendet.

3. Klemmmontage:

Die Klemme spielt im Formenbauprozess eine sehr wichtige Rolle, die Arbeit muss sich über den gesamten Formenbauprozess erstrecken. Spannarbeiten, Montage von Passwerkzeugen, Drehen, Fräsen, Schleifen und Bohren aller Art.

4. Formensparen, Polieren:

Formensparen, Polieren ist Formen in CNC, EDM, Spannbearbeitung, Formenmontage vor der Form unter Verwendung von Schleifpapier, Ölstein, Bohrgips und anderen Werkzeugen und Materialien für die Bearbeitung von Formteilen.

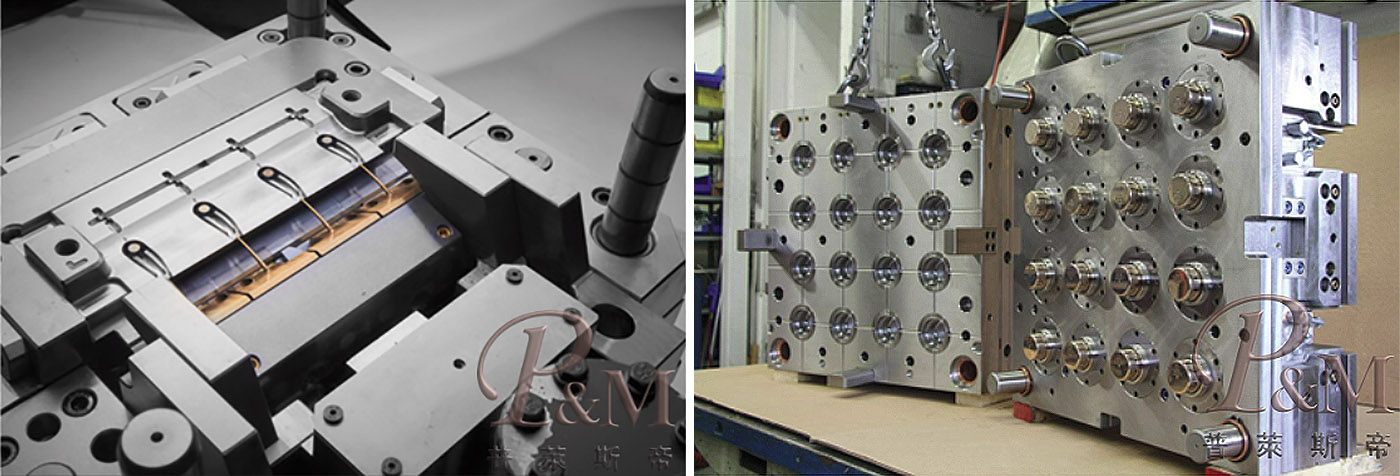

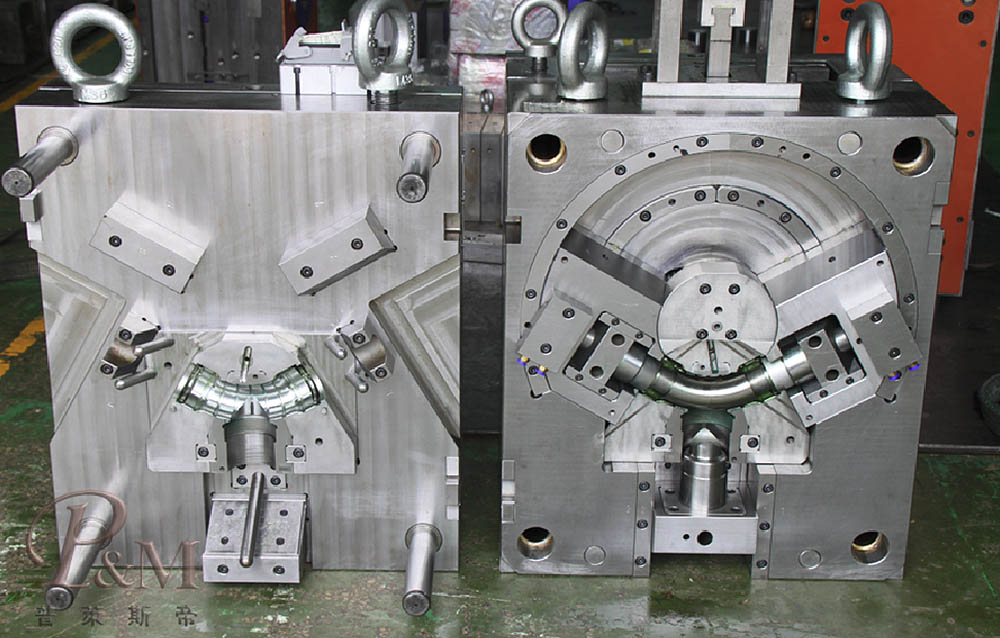

Formeninspektion, Formenprüfung, Muster an den Kunden

1.Inspektion von Schimmel:

Der Form- und Montageprozess wird eigentlich als Inspektionsprozess der Form betrachtet. Bei der Formmontage können Sie prüfen, ob der Formrahmen an Ort und Stelle ist, ob die Fingerhuthülse glatt ist, ob die Form falsche Eingriffe vorgenommen hat usw.

2. Testform:

Nachdem die Formherstellung abgeschlossen ist, müssen wir die Form auf der Spritzgießmaschine testen, um den Zustand der Form zu testen und festzustellen, ob die Struktur der Gummiteile gut ist. Durch die Testform können wir die Situation der Form im Prozess der Bierherstellung verstehen und ob die Struktur der Gummiteile gut ist oder nicht.

Für die Anforderungen des Schimmeltests und die Verbesserung der Mängel der Gummiteile beachten Sie bitte die Ratschläge unserer Techniker.

3. Formmodifikation:

Nach dem Formtest werden wir entsprechend der Formtestsituation entsprechende Änderungen vornehmen, um den Anforderungen des Kunden an die Form gerecht zu werden.

Für den Strukturentwurf muss bei der Strukturänderung versucht werden, die Formsituation zu verstehen, ob der Wassertransport, der Auswerferstift, der einfache Wechsel usw. berührt werden sollen, mit den relevanten Informationen kombiniert werden und dann die entsprechende Formänderung vorgenommen werden

4. Änderung der Formstruktur:

Knochen hinzufügen, Spalte hinzufügen, Struktur ändern und Einfügen wiederholen. Der ursprüngliche Knochen plus oder minus Gummi, Säulenverschiebung, Erhöhung oder Verringerung der Schraubensäule, Erhöhung oder Verringerung der Höhe, Batch-Frontbeschnitt usw.

5. Lieferung der Formen:

Durch günstige und stabile Transportkanäle garantieren wir, dass die Form ohne Beschädigung oder Verzögerung an den vom Kunden angegebenen Ort geliefert wird.

6. Kundendienst:

Ningbo P&M verfügt über ein komplettes Vertriebs- und Kundendienstteam.

Wir bieten eine einjährige Formengarantie und einen umfassenden Kundendienst, um sicherzustellen, dass unsere Kunden unseren maßgeschneiderten Formenservice zufriedenstellend und ohne Sorgen erwerben können.

Damit unsere Kunden wissen, was sie brauchen, bieten wir vor dem Kauf umfassende Beratungsleistungen an.

Unsere Formenbauphilosophie basiert auf Präzision, hoher Geschwindigkeit, Haltbarkeit, Stabilität, Energieeinsparung und benutzerfreundlichem Betrieb. Wir sind bestrebt, viele Arten von Präzisionsspritzgussmaschinenmodellen zu entwickeln. Um den Benutzern die bestmögliche Erfahrung zu bieten, bestehen wir im Hinblick auf die Qualitätskontrolle der Formen auf der Verwendung importierter Formkomponenten und jeder Montageschritt wird von Ingenieuren mit präzisen Messgeräten getestet, um sicherzustellen, dass jede Struktur stabil, reibungslos und sicher funktioniert. Um Ihnen darüber hinaus präzisere Vorschläge für Ihre Bedürfnisse zu machen, analysieren wir Ihre Produkteigenschaften, Ihre Produktionsleistung und die Probleme, mit denen Sie derzeit konfrontiert sind, bewerten alle Aspekte Ihrer Situation und geben Ihnen geeignete Vorschläge. Wenn Sie ein neues Produkt entwickeln möchten, aber keine Pläne für den Aufbau einer Produktionslinie haben, helfen wir Ihnen gerne weiter, indem wir Ihnen das Fachwissen und den technischen Zugang zur Verfügung stellen, um Ihre Anforderungen zu erfüllen.

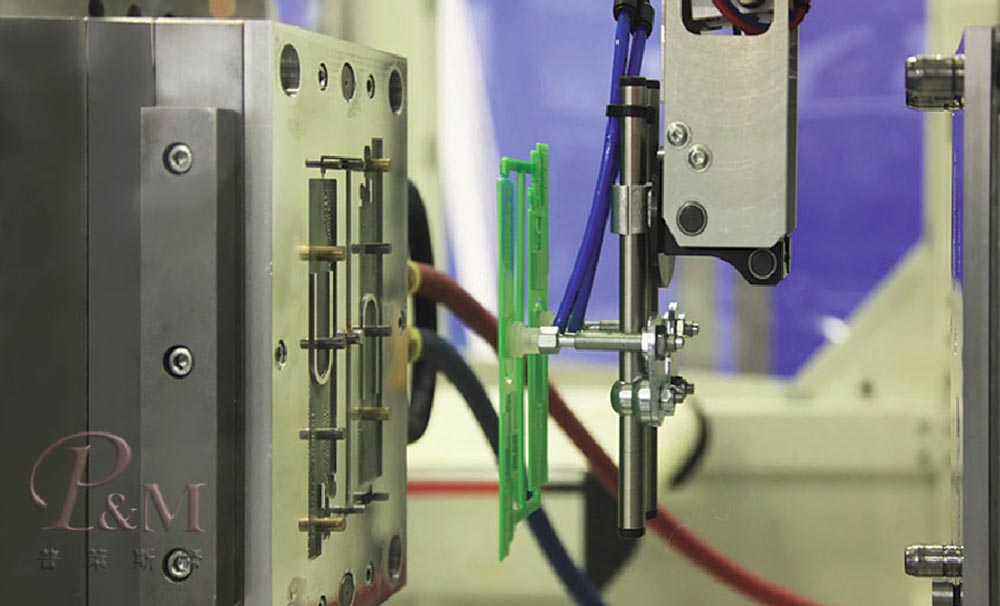

Wir verfügen über eine professionelle Abteilung für die Inbetriebnahme von Formen, um die Formen zu testen. Darüber hinaus unterstützen wir unsere Kunden bei der Integration von Automatisierungsgeräten in ihre Formen, um sicherzustellen, dass jede Funktion reibungslos abläuft, und stellen so sicher, dass die Form sofort betriebsbereit an Ihr Unternehmen geliefert wird.

Wenn beim Betrieb der Form Probleme auftreten, steht Ihnen unser Online-Kundendienstteam für Reparaturdienste zur Verfügung. Sie können uns kontaktieren, das Problem schildern und unsere technischen Spezialisten werden Ihnen eine Lösung anbieten, sobald sie das Problem verstanden haben.

Wir bieten Ihnen den extremsten und perfektesten Service!

Gleichzeitig halten wir an dem Konzept der langfristigen Zusammenarbeit fest und sind bereit, Ihnen den niedrigsten Preis bei gleicher Qualität zu bieten!

Wir hoffen, Ihr Unternehmen dabei zu begleiten, gemeinsam voranzukommen und sich weiterzuentwickeln, Ihr wahrer Partner und Freund zu werden und eine Win-Win-Situation zu erreichen! Willkommen zur Anfrage:)