Professionelle Rotationsform-Dienstleistungen

Servicebeschreibung

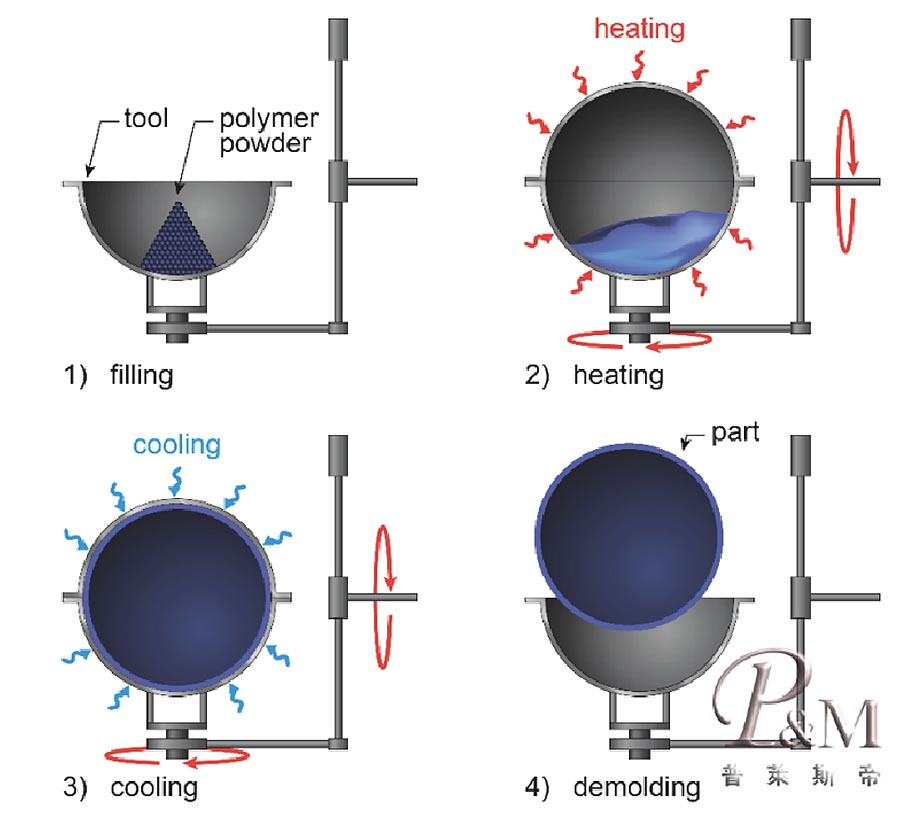

Rotationsformen, auch bekannt als Rotomolding, Rotationsguss und sogar Rotationsguss, ist ein Kunststoffherstellungsverfahren zur Herstellung unglaublich langlebiger Produkte mit einer nahezu unbegrenzten Lebensdauer. Für das Rotationsformen stehen verschiedene Materialien zur Verfügung, wobei Polyethylen (PE) das am häufigsten geformte Material ist.

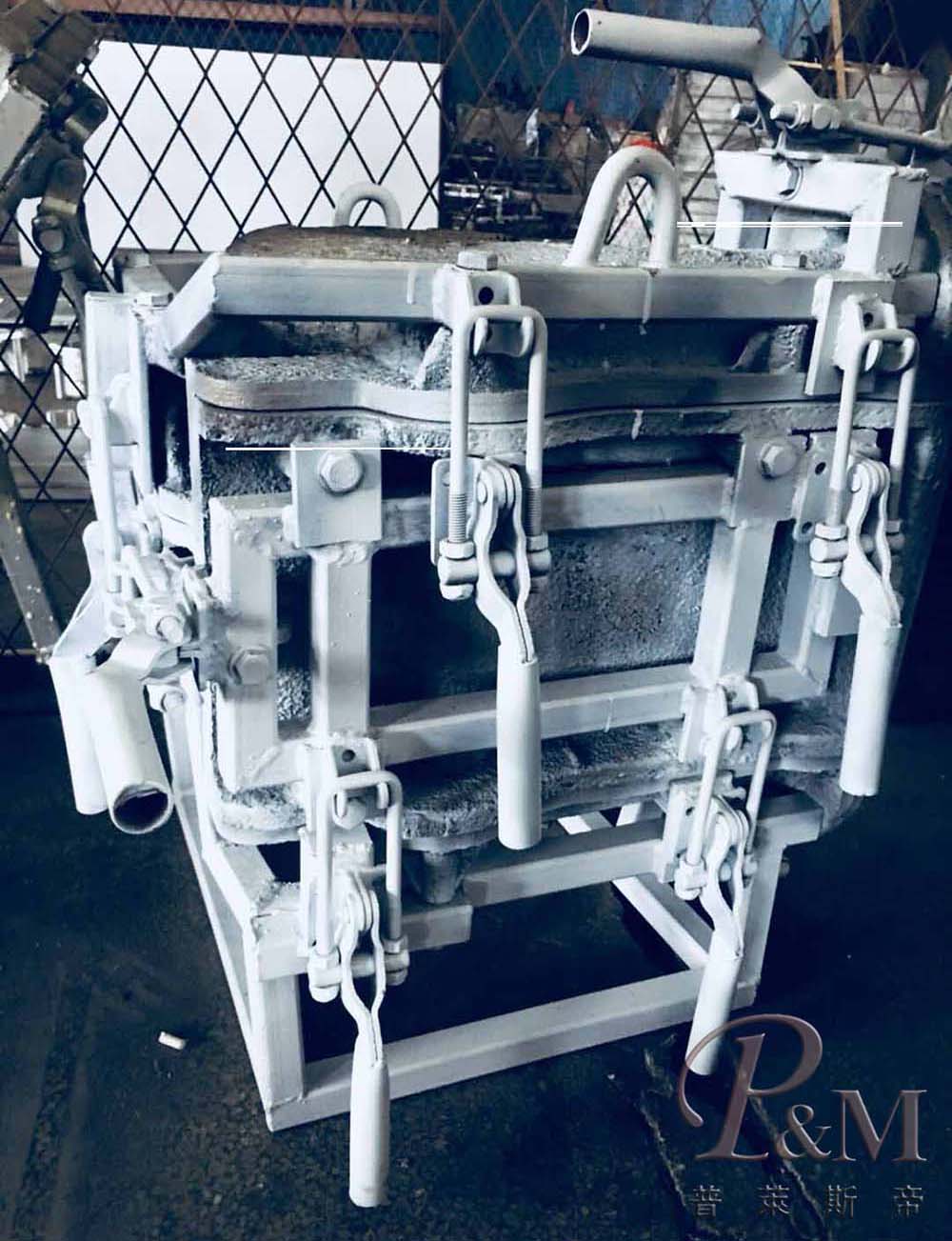

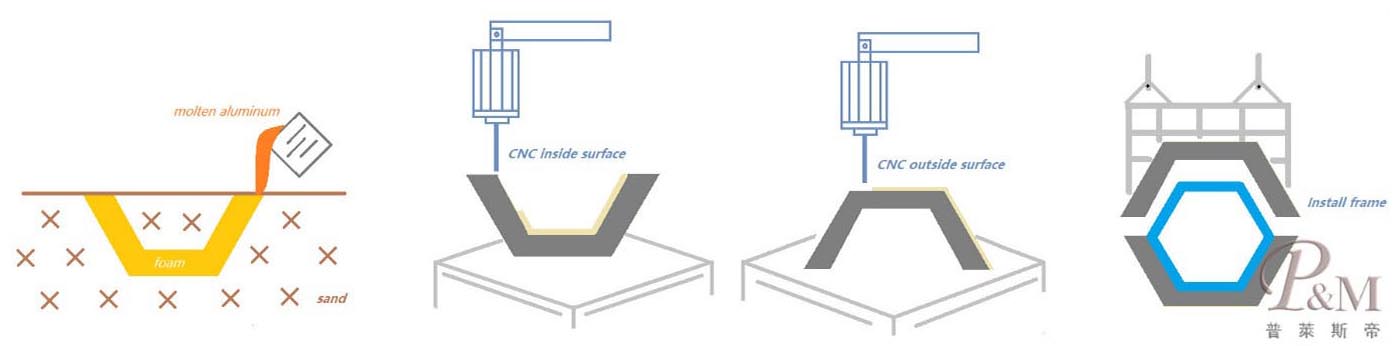

Für den Rotationsformprozess ist eine Form oder ein Werkzeug erforderlich, das durch eine Reihe von Methoden hergestellt werden kann, darunter Fertigung, Gießen oder maschinelle Bearbeitung. Formen für den Kunststoffherstellungsprozess werden typischerweise aus Aluminium hergestellt, während einige Werkzeuge aus Edelstahl oder Kohlenstoffstahl hergestellt werden. Viele im Bereich des Rotationsformens bevorzugen Formen für das Rotationsformen aus Aluminium, da sich dieses besser abnutzt, wenn es in den Kühlzyklen des Rotationsformverfahrens Wasser ausgesetzt wird, als Kohlenstoffstahl, der normalerweise rostet und die Möglichkeit bietet, Rost auf das Formteil zu übertragen Produkte. Aluminium ist im Vergleich zu Formen aus Kohlenstoffstahl in der Regel auch einfacher zu modifizieren und zu warten.

Die Walzen sind mit spezifischen Konturen und Formen ausgestattet, die das Kunststoffmaterial beim Durchlaufen allmählich biegen und formen. Die Walzen können beheizt oder gekühlt werden, um die Temperatur des Kunststoffs zu kontrollieren und die gewünschten Eigenschaften des Endprodukts zu erreichen.

Rotationskunststofftechnologie wird üblicherweise zur Herstellung einer Vielzahl von Produkten eingesetzt, darunter Rohre, Röhren, Dachrinnen, Verkleidungen und Formteile. Das Verfahren ist äußerst vielseitig und kann mit einer Vielzahl von Kunststoffmaterialien eingesetzt werden, darunter PVC, PET, Polycarbonat und Polypropylen.

Die Rotationskunststofftechnologie ist außerdem ein kosteneffizientes Herstellungsverfahren, da sie im Vergleich zu anderen Formverfahren nur minimale Werkzeuge und Geräte erfordert. Darüber hinaus lässt sich der Prozess leicht automatisieren, was die Arbeitskosten weiter senkt und die Produktionseffizienz steigert.

Einer der Hauptvorteile der Walzkunststofftechnologie ist ihre Fähigkeit, lange, kontinuierliche Formen mit gleichbleibender Qualität und Präzision herzustellen. Das Verfahren ist außerdem äußerst effizient, da große Produktmengen schnell und mit minimalem Abfall hergestellt werden können.

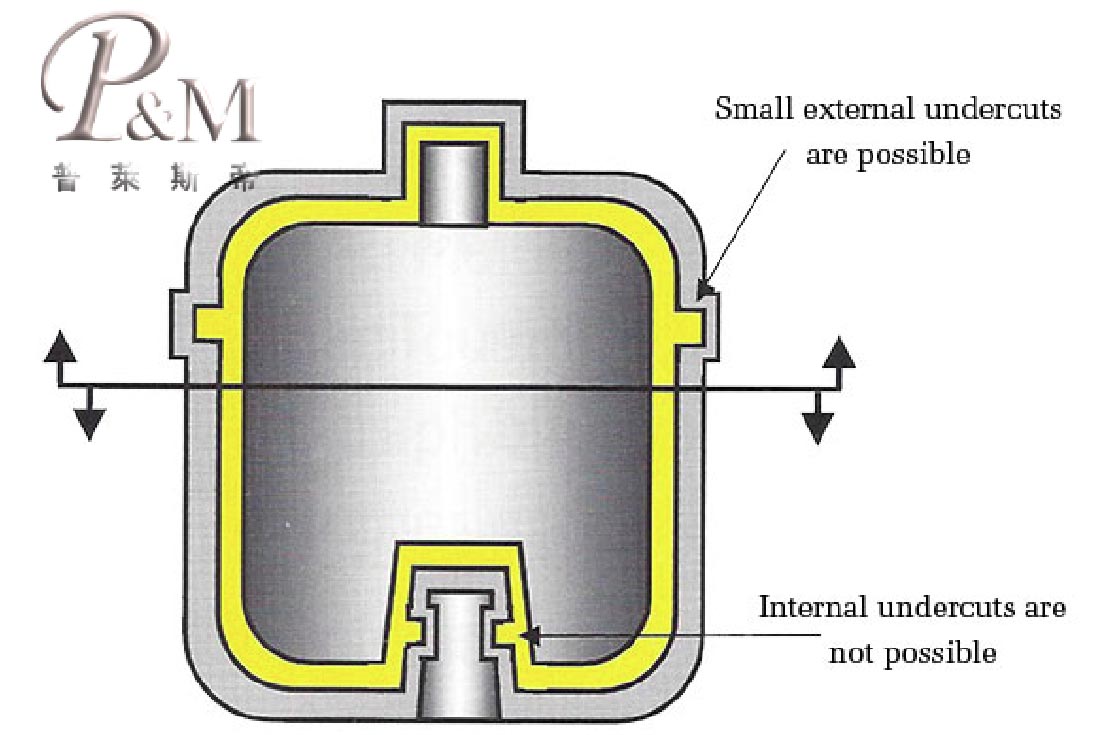

Trotz ihrer vielen Vorteile weist die Rotationskunststofftechnologie einige Einschränkungen auf. Das Verfahren eignet sich am besten zur Herstellung einfacher, gleichmäßiger Formen mit konsistenten Querschnitten. Komplexe Formen mit unterschiedlichen Querschnitten erfordern möglicherweise zusätzliche Bearbeitungsschritte oder alternative Herstellungsverfahren.

Eigenschaften sowie Vor- und Nachteile von Rotationsformprodukten

Eigenschaften:

Designflexibilität: Rotationsformen ermöglicht die Herstellung einer Vielzahl von Formen und Größen, einschließlich komplexer Geometrien, die mit anderen Herstellungsverfahren nur schwer zu erreichen sind.

Haltbarkeit: Im Rotationsgussverfahren hergestellte Produkte sind für ihre Festigkeit, Haltbarkeit und Schlagfestigkeit bekannt.

Konsistenz: Der Prozess des Rotationsformens stellt sicher, dass die Dicke des Kunststoffmaterials im gesamten Produkt gleichmäßig ist, was zu gleichmäßiger Festigkeit und Haltbarkeit führt.

Niedrige Kosten: Rotationsformen ist ein relativ kostengünstiges Herstellungsverfahren und daher eine attraktive Option für die Herstellung großer, hohler Kunststoffprodukte.

Vorteile:

Leichtgewicht: Im Rotationsgussverfahren hergestellte Produkte sind leicht und daher einfach zu transportieren und zu handhaben.

Niedrige Werkzeugkosten: Die Werkzeugkosten beim Rotationsformen sind deutlich niedriger als bei anderen Herstellungsverfahren, was es zu einer erschwinglichen Option für die Produktion in kleinem Maßstab macht.

Anpassung: Rotationsformen ermöglicht die Anpassung des Produktdesigns, einschließlich Farbe, Textur und Finish.

Umweltfreundlich: Rotationsformen ist ein umweltfreundlicher Herstellungsprozess, der wenig Abfall produziert und recycelte Materialien verwenden kann.

Nachteile:

Begrenzte Materialoptionen: Die Auswahl an Materialien, die für das Rotationsformen verwendet werden können, ist begrenzt, was die Eignung für Anwendungen einschränken kann.

Begrenzte Präzision: Rotationsformen ist möglicherweise nicht für die Herstellung von Produkten mit hoher Präzision oder engen Toleranzen geeignet.

Lange Produktionszeiten: Der Rotationsformprozess kann langsam sein, was für zeitkritische Projekte möglicherweise nicht geeignet ist.

Begrenzter Maßstab: Rotationsformen ist im Allgemeinen auf die Herstellung großer, hohler Objekte beschränkt, die für kleinere Produkte möglicherweise nicht geeignet sind.

Serviceprozess

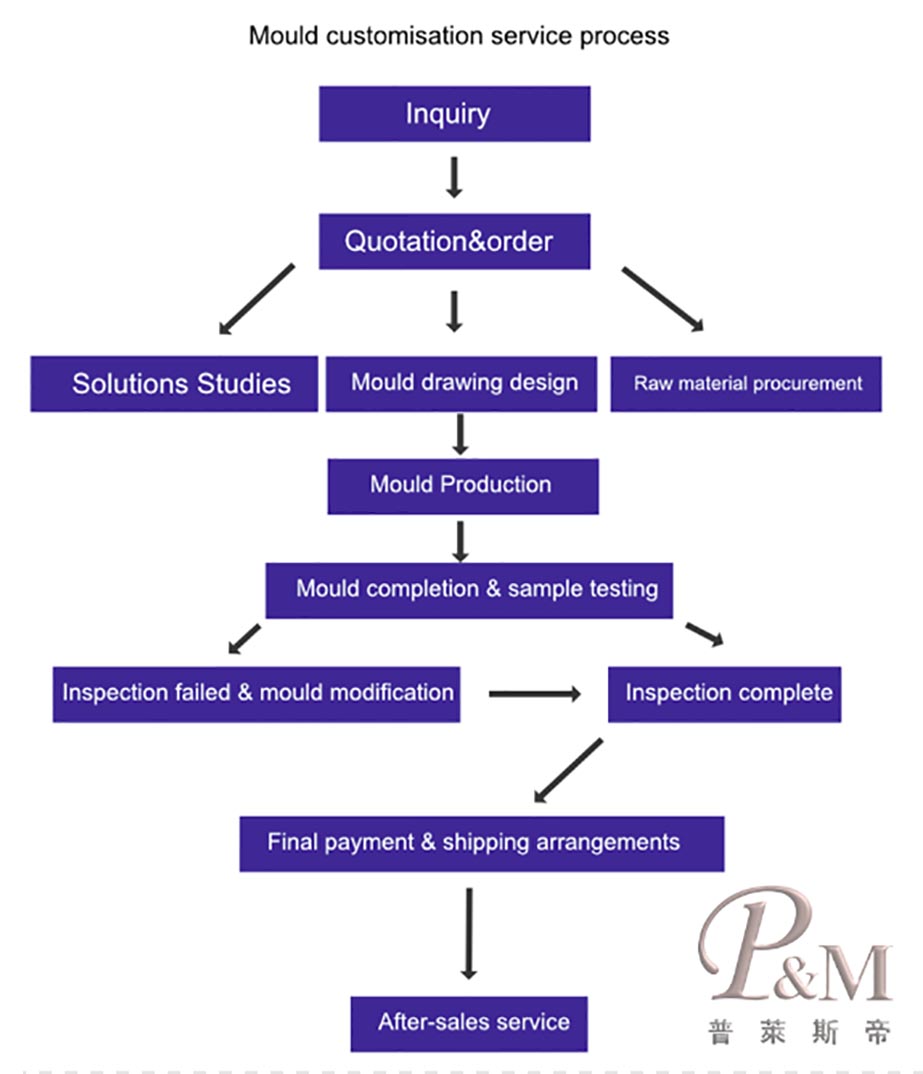

Der Prozess des Rotationsformens ist langwierig und kompliziert, er scheint einfach zu sein und erfordert viele Prozesse hinter dem Vorgang. Der Prozess umfasst im Wesentlichen: Annahme der kundenspezifischen Anforderungen, Konstruktion der Form durch das Ingenieurteam, Herstellung der Form, Prüfung der Form und Testform, Modifizierung und Reparatur der Form, Wartung der Form. Das folgende Ningbo P&M führt Sie Schritt für Schritt durch den Prozess.

1.Bestätigung und Vorbereitung der Bestellung

Auftragserteilung durch den Kunden, Analyse der Produktstruktur, Material- und Verarbeitungstechnologie, Entscheidung über die Ausrüstung der Rotationsformmaschine

Materialvorbereitung: Der erste Schritt im Rollkunststoffprozess ist die Vorbereitung des Kunststoffmaterials. Dies kann das Extrudieren des Materials in eine flache Folie oder einen flachen Streifen oder die Verwendung vorgefertigter Folien oder Streifen umfassen.

Sobald das Kunststoffmaterial vorbereitet ist, wird es auf die Rollformmaschine geladen. Die Maschine besteht aus einer Reihe von Walzen, die das Material nach und nach in das gewünschte Profil formen.

2.Design und Herstellung von Produkt und Walze

Der Produktdesignprozess ist eine entscheidende Phase bei der Entwicklung eines neuen Produkts. Bevor ein Produkt hergestellt werden kann, müssen mehrere Schritte durchlaufen werden, um sicherzustellen, dass das Design realisierbar ist und den Bedürfnissen der vorgesehenen Benutzer entspricht.

Der erste Schritt im Produktdesignprozess besteht darin, das Problem oder den Bedarf zu identifizieren, den das Produkt ansprechen soll. Dazu gehört die Durchführung von Marktforschungen und das Einholen von Feedback potenzieller Kunden, um deren Bedürfnisse und Vorlieben zu verstehen.

Sobald das Problem oder der Bedarf identifiziert wurde, besteht der nächste Schritt darin, ein Konzept für das Produkt zu entwickeln. Dies kann das Skizzieren von Ideen oder das Erstellen von 3D-Modellen zur Visualisierung des Entwurfs umfassen.

Sobald die Produktspezifikationen festgelegt sind, besteht der nächste Schritt darin, einen Prototyp oder ein Modell des Produkts zu erstellen. Dies kann mit verschiedenen Methoden erfolgen, wie zum Beispiel 3D-Druck, CNC-Bearbeitung oder Handarbeit.

Die in der Rollformmaschine verwendeten Walzen sind mit spezifischen Konturen und Formen ausgestattet, die das Kunststoffmaterial beim Durchlaufen allmählich biegen und formen. Die Walzen können beheizt oder gekühlt werden, um die Temperatur des Kunststoffs zu kontrollieren und die gewünschten Eigenschaften des Endprodukts zu erreichen. Die Walzeneinstellung wird basierend auf der spezifischen Form und den Abmessungen des Endprodukts angepasst.

Das Prinzip der Materialauswahl basiert auf der Art des geformten Kunststoffs, der Produktform, der Maßhaltigkeit, dem Aussehen des Produkts, den Qualitäts- und Verwendungsanforderungen, der Produktionslosgröße unter Berücksichtigung von Schneiden, Polieren, Schweißen, Ätzen, Verformung, Verschleißfestigkeit usw andere Materialeigenschaften, unter Berücksichtigung der Wirtschaftlichkeit und Produktionsbedingungen der Form und Verarbeitungsmethoden, um verschiedene Stahlsorten auszuwählen. Es gibt viele Formenstähle und die Wahl des Formmaterials kann durch die Art des Produkts und die Anzahl der Produkte bestimmt werden.

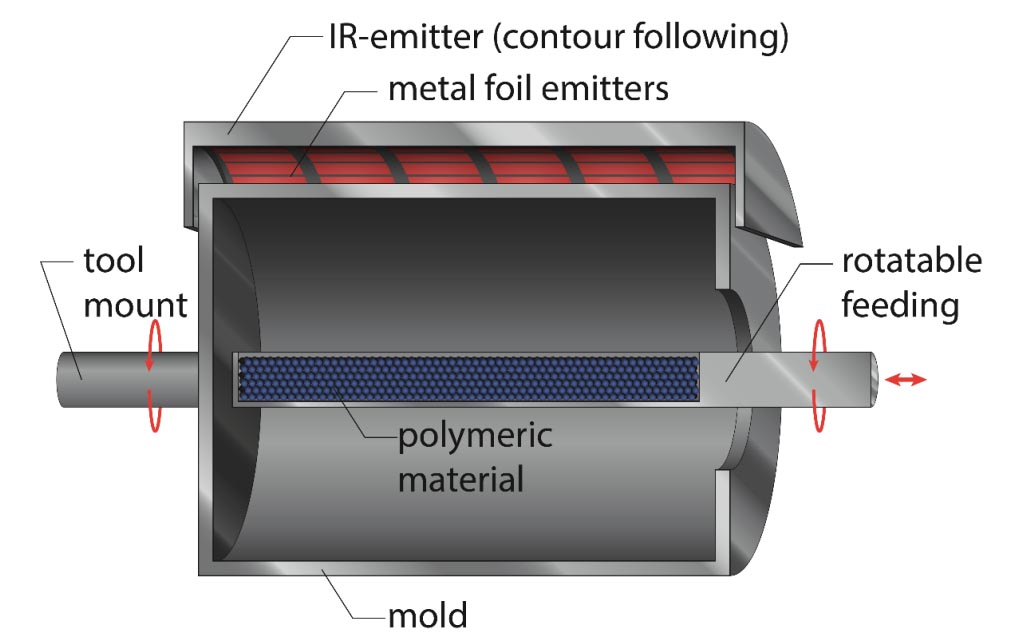

Rotationsformmaschinen werden in einer Vielzahl von Größen hergestellt. Sie bestehen normalerweise aus Formen, einem Ofen, einer Kühlkammer und Formspindeln. Die Spindeln sind auf einer Drehachse montiert, die für eine gleichmäßige Beschichtung des Kunststoffs in jeder Form sorgt. Formen (oder Werkzeuge) werden entweder aus geschweißtem Stahlblech hergestellt oder gegossen. Die Herstellungsmethode wird häufig von der Teilegröße und -komplexität bestimmt; Die kompliziertesten Teile werden wahrscheinlich aus Gusswerkzeugen hergestellt. Formen werden typischerweise aus Edelstahl oder Aluminium hergestellt. Aluminiumformen sind normalerweise viel dicker als entsprechende Stahlformen, da es sich um ein weicheres Metall handelt. Diese Dicke hat keinen wesentlichen Einfluss auf die Zykluszeiten, da die Wärmeleitfähigkeit von Aluminium um ein Vielfaches höher ist als die von Stahl. Aufgrund der Notwendigkeit, vor dem Gießen ein Modell zu entwickeln, verursachen Gussformen tendenziell zusätzliche Kosten im Zusammenhang mit der Herstellung der Werkzeuge, während vorgefertigte Stahl- oder Aluminiumformen, insbesondere wenn sie für weniger komplexe Teile verwendet werden, kostengünstiger sind. Einige Formen enthalten jedoch sowohl Aluminium als auch Stahl. Dies ermöglicht variable Wandstärken des Produkts. Dieses Verfahren ist zwar nicht so präzise wie das Spritzgießen, bietet dem Designer jedoch mehr Möglichkeiten. Der Aluminiumzusatz zum Stahl sorgt für eine höhere Wärmekapazität, wodurch der Schmelzfluss länger in einem flüssigen Zustand bleibt.

Herstellung des Rotationsprodukts

1. Formen des Kunststoffs

Während das Kunststoffmaterial durch die Walzen läuft, wird es nach und nach in die gewünschte Form gebracht. Die Walzen können angepasst werden, um den gewünschten Querschnitt und die gewünschte Geometrie des Endprodukts zu erreichen.

2.Schneiden und Endbearbeitung

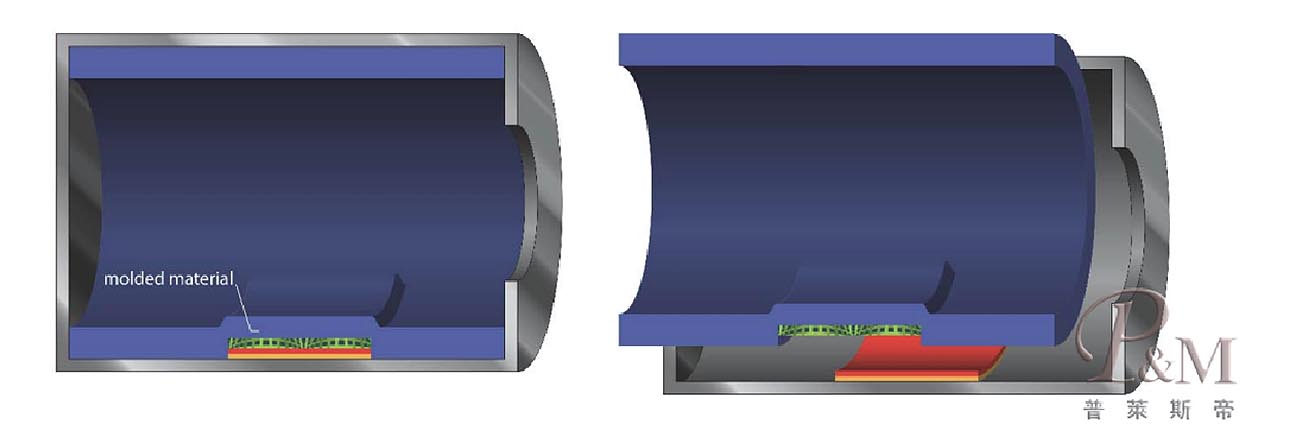

Die Teile, aus denen der Produktraum besteht, werden Formteile (d. h. die Form als Ganzes) und die Teile (der Form), die die äußere Oberfläche des Produkts bilden, werden Hohlräume (Cavity) genannt.

Im Allgemeinen bedeutet eine größere Anzahl von Kavitäten in einer Form, dass mit einer einzigen Injektion mehr Produkte hergestellt werden können, d. h. ein größeres Produktionsvolumen. Allerdings werden auch die Kosten der Form steigen, sodass die Anzahl der Hohlräume in der Form entsprechend der zu erreichenden Produktionsmenge rationalisiert werden muss.

3. Qualitätskontrolle

Während des gesamten Kunststoffwalzprozesses werden Qualitätskontrollen durchgeführt, um sicherzustellen, dass das fertige Produkt den erforderlichen Spezifikationen entspricht. Dies kann die Messung der Abmessungen und die Prüfung der Oberflächenbeschaffenheit des Produkts umfassen.

4.Verpackung und Versand

Sobald das fertige Produkt geprüft und freigegeben wurde, wird es verpackt und an den Kunden versendet.

Durch günstige und stabile Transportkanäle garantieren wir, dass die Form ohne Beschädigung oder Verzögerung an den vom Kunden angegebenen Ort geliefert wird.

5 Kundendienst

Ningbo P&M verfügt über ein komplettes Vertriebs- und Kundendienstteam.

Wir bieten eine einjährige Formengarantie und einen umfassenden Kundendienst, um sicherzustellen, dass unsere Kunden unseren maßgeschneiderten Formenservice zufriedenstellend und ohne Sorgen erwerben können.

Damit unsere Kunden wissen, was sie brauchen, bieten wir vor dem Kauf umfassende Beratungsleistungen an.

Unsere Formenbauphilosophie basiert auf Präzision, hoher Geschwindigkeit, Haltbarkeit, Stabilität, Energieeinsparung und benutzerfreundlichem Betrieb. Wir sind bestrebt, viele Arten von Präzisionsspritzgussmaschinenmodellen zu entwickeln. Um den Benutzern die bestmögliche Erfahrung zu bieten, bestehen wir im Hinblick auf die Qualitätskontrolle der Formen auf der Verwendung importierter Formkomponenten und jeder Montageschritt wird von Ingenieuren mit präzisen Messgeräten getestet, um sicherzustellen, dass jede Struktur stabil, reibungslos und sicher funktioniert. Um Ihnen darüber hinaus präzisere Vorschläge für Ihre Bedürfnisse zu machen, analysieren wir Ihre Produkteigenschaften, Ihre Produktionsleistung und die Probleme, mit denen Sie derzeit konfrontiert sind, bewerten alle Aspekte Ihrer Situation und geben Ihnen geeignete Vorschläge. Wenn Sie ein neues Produkt entwickeln möchten, aber keine Pläne für den Aufbau einer Produktionslinie haben, helfen wir Ihnen gerne weiter, indem wir Ihnen das Fachwissen und den technischen Zugang zur Verfügung stellen, um Ihre Anforderungen zu erfüllen.

Wir verfügen über eine professionelle Form-Inbetriebnahme-Abteilung, um die Formen zu testen. Darüber hinaus unterstützen wir unsere Kunden bei der Integration von Automatisierungsgeräten in ihre Formen, um sicherzustellen, dass jede Funktion reibungslos abläuft, und stellen so sicher, dass die Form sofort betriebsbereit an Ihr Unternehmen geliefert wird.

Wenn beim Betrieb der Form Probleme auftreten, steht Ihnen unser Online-Kundendienstteam für Reparaturdienste zur Verfügung. Sie können uns kontaktieren, das Problem schildern und unsere technischen Spezialisten werden Ihnen eine Lösung anbieten, sobald sie das Problem verstanden haben.