Professionelle Spritzgussdienstleistungen

Wählen Sie entsprechend den Eigenschaften der Form die passende Spritzgießmaschine aus, passen Sie den Prozess der Spritzgießmaschine an das Kunststoffmaterial an und stellen Sie schließlich die besten und am besten geeigneten Kunststoffprodukte her.

Auswahl des Kunststoffmaterials

1.ABS-Acrylnitril-Butadien-Styrol-Copolymer – kundenspezifische ABS-Teile

Typischer Anwendungsbereich:

Automobile (Armaturenbretter, Werkzeugklappen, Radkappen, Spiegelkästen usw.), Kühlschränke, Hochleistungswerkzeuge (Haartrockner, Mixer, Küchenmaschinen, Rasenmäher usw.), Telefongehäuse, Schreibmaschinentastaturen, Freizeitfahrzeuge wie Golf Karren und Jetskis.

2.PA6 Polyamid 6 oder Nylon 6 – Kundenspezifische PA6-Teile

Typischer Anwendungsbereich:

Aufgrund seiner guten mechanischen Festigkeit und Steifigkeit wird es häufig in Strukturbauteilen verwendet. Aufgrund seiner guten Verschleißfestigkeit wird es auch zur Herstellung von Lagern verwendet.

3.PA12 Polyamid 12 oder Nylon 12 – kundenspezifische A12-Teile

Typischer Anwendungsbereich:

Wasserzähler und andere kommerzielle Geräte, Kabelmuffen, mechanische Nocken, Schiebemechanismen und Lager usw.

4.PA66 Polyamid 66 oder Nylon 66 – Kundenspezifische PA66-Teile

Typischer Anwendungsbereich:

Im Vergleich zu PA6 wird PA66 häufiger in der Automobilindustrie, bei Instrumentengehäusen und anderen Produkten verwendet, die Schlagfestigkeit und hohe Festigkeitsanforderungen erfordern.

5.PBT-Polybutylenterephthalat – kundenspezifische PBT-Teile

Typischer Anwendungsbereich:

Haushaltsgeräte (Lebensmittelverarbeitungsmesser, Staubsaugerkomponenten, elektrische Ventilatoren, Haartrocknergehäuse, Kaffeeutensilien usw.), elektrische Komponenten (Schalter, Motorgehäuse, Sicherungskästen, Computertastaturtasten usw.), Automobilindustrie (Kühlergrills, usw.), Karosserieteile, Radkappen, Tür- und Fensterteile usw.).

6.PC Polycarbonat – kundenspezifische PC-Teile

Typischer Anwendungsbereich:

Elektro- und Geschäftsausrüstung (Computerkomponenten, Anschlüsse usw.), Haushaltsgeräte (Küchenmaschinen, Kühlschrankschubladen usw.), Transportindustrie (Vorder- und Rücklichter von Fahrzeugen, Armaturenbretter usw.).

7.PC/ABS-Polycarbonat und Acrylnitril-Butadien-Styrol-Copolymere und Mischungen – kundenspezifische PC/ABS-Teile

Typischer Anwendungsbereich:

Computer- und Geschäftsmaschinengehäuse, Elektrogeräte, Rasen- und Gartenmaschinen, Automobilteile (Armaturenbretter, Innenverkleidungen und Radkappen).

8. Mischung aus PC/PBT-Polycarbonat und Polybutylenterephthalat – kundenspezifische PC/PBT-Teile

Typischer Anwendungsbereich:

Getriebe, Automobilstoßstangen und Produkte, die chemische und Korrosionsbeständigkeit, thermische Stabilität, Schlagfestigkeit und geometrische Stabilität erfordern.

9.PE-HD-Polyethylen hoher Dichte – kundenspezifische PE-HD-Teile

Typischer Anwendungsbereich:

Kühlschrankbehälter, Vorratsbehälter, Haushaltsküchengeschirr, Verschlussdeckel usw.

10.PE-LD-Polyethylen niedriger Dichte – kundenspezifische PE-LD-Teile

Typischer Anwendungsbereich:

Schüsseln, Schränke, Rohrkupplungen

11.PEI-Polyether – kundenspezifische PEI-Teile

Typischer Anwendungsbereich:

Automobilindustrie (Motorteile wie Temperatursensoren, Kraftstoff- und Luftbehandlungsgeräte usw.), elektrische und elektronische Geräte (elektrische Steckverbinder, Leiterplatten, Chipgehäuse, explosionsgeschützte Boxen usw.), Produktverpackungen, Flugzeuginnenausstattung, Pharmaindustrie (chirurgische Instrumente), Werkzeuggehäuse, nicht implantierbare Geräte).

12.PET-Polyethylenterephthalat – kundenspezifische PET-Teile

Typischer Anwendungsbereich:

Automobilindustrie (Strukturkomponenten wie Spiegelkästen, elektrische Komponenten wie Scheinwerferspiegel usw.), elektrische Komponenten (Motorgehäuse, elektrische Anschlüsse, Relais, Schalter, interne Komponenten von Mikrowellenherden usw.). Industrielle Anwendungen (Pumpengehäuse, Handinstrumente usw.).

13.PETG-Glykol-modifiziertes Polyethylenterephthalat – kundenspezifische PETG-Teile

Typischer Anwendungsbereich:

Medizinische Geräte (Reagenzgläser, Reagenzflaschen usw.), Spielzeug, Monitore, Lichtquellenabdeckungen, Schutzmasken, Frischhaltetabletts für Kühlschränke usw.

14.PMMA-Polymethylmethacrylat – Kundenspezifische PMMA-Teile

Typischer Anwendungsbereich:

Automobilindustrie (Signalgeräte, Instrumententafeln usw.), Pharmaindustrie (Blutaufbewahrungsbehälter usw.), Industrieanwendungen (Videoplatten, Lichtdiffusoren), Konsumgüter (Getränkebecher, Schreibwaren usw.).

15.POM Polyoxymethylen – Kundenspezifische POM-Teile

Typischer Anwendungsbereich:

POM hat einen sehr niedrigen Reibungskoeffizienten und eine gute geometrische Stabilität und eignet sich besonders für die Herstellung von Zahnrädern und Lagern. Da es außerdem über eine hohe Temperaturbeständigkeit verfügt, wird es auch in Sanitärgeräten (Rohrleitungsventile, Pumpengehäuse), Rasengeräten usw. verwendet.

16.PP Polypropylen --- Kundenspezifische PP-Teile

Typischer Anwendungsbereich:

Automobilindustrie (hauptsächlich unter Verwendung von PP mit Metallzusätzen: Kotflügel, Lüftungsrohre, Lüfter usw.), Haushaltsgeräte (Türverkleidungen für Geschirrspüler, Lüftungsrohre für Trockner, Rahmen und Abdeckungen von Waschmaschinen, Türverkleidungen für Kühlschränke usw.), Gebrauchsgüter des täglichen Bedarfs (Rasen). und Gartengeräte wie Rasenmäher und Sprinkler usw.).

17.PSA-Polypropylen – kundenspezifische PSA-Teile

Typischer Anwendungsbereich:

Haushaltsgegenstände (Geschirrspüler, Waschmaschinen etc.), Elektrogeräte wie Steuerungsgehäuse, Glasfaseranschlüsse etc.

18.PS-Polystyrol – kundenspezifische PS-Teile

Typischer Anwendungsbereich:

Produktverpackungen, Haushaltsgegenstände (Geschirr, Tabletts usw.), Elektroartikel (transparente Behälter, Lichtquellendiffusoren, Isolierfolien usw.).

19.PVC (Polyvinylchlorid) – kundenspezifische PVC-Teile

Typischer Anwendungsbereich:

Wasserversorgungsrohre, Haushaltsrohre, Hauswandpaneele, gewerbliche Maschinengehäuse, Verpackungen elektronischer Produkte, medizinische Geräte, Lebensmittelverpackungen usw.

20.SA Styrol-Acrylnitril-Copolymer – kundenspezifische SA-Teile

Typischer Anwendungsbereich:

Elektro (Steckdosen, Gehäuse usw.), Gebrauchsgegenstände des täglichen Bedarfs (Küchengeräte, Kühlschränke, TV-Sockel, Kassettenboxen usw.), Automobilindustrie (Scheinwerferkästen, Reflektoren, Instrumententafeln usw.), Haushaltsgegenstände (Geschirr, Lebensmittel). Messer usw.) usw.), Kosmetikverpackungen usw.

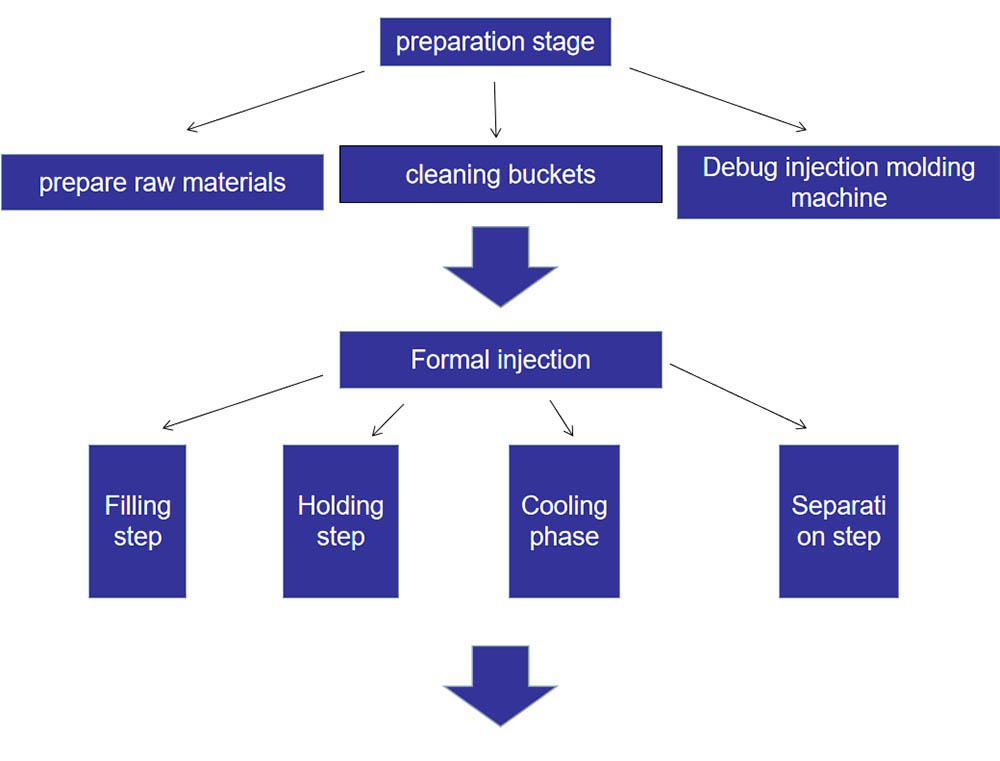

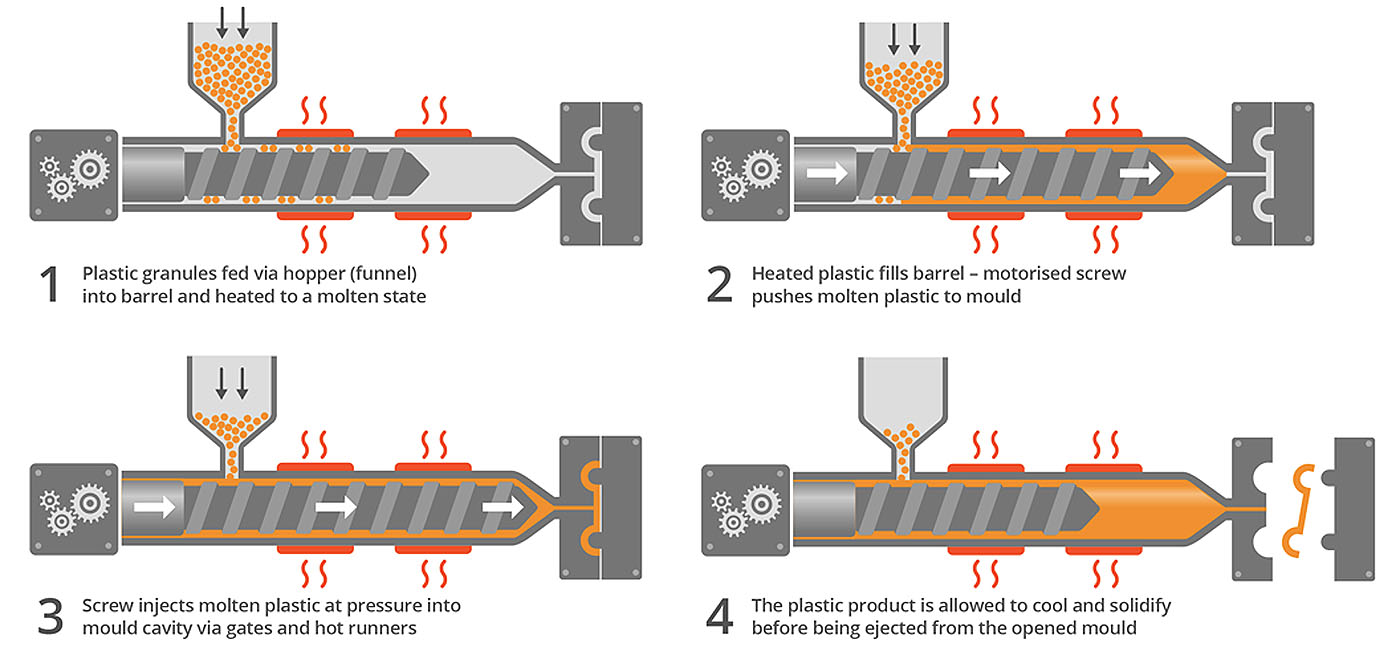

Der Prozess des Spritzgussservices

(1) Rohstoffvorbereitung:

1. Wir wählen die am besten geeigneten Kunststoffrohstoffe entsprechend den Anforderungen der Kunden aus (unsere Rohstoffe werden grundsätzlich importiert und die Marken sind Lotte aus Korea, Chi Mei aus Taiwan usw.)

2. Wählen Sie den Toner (unser Toner kommt von unserem lokalen Lieferanten, der Preis stimmt und die Qualität ist gut)

3. Reinigung des Laufs (dauert 3 Stunden)

4. Rohstoffe und Toner in den Eimer geben und umrühren.

(2)Geräte-Debugging

1.Wählen Sie die am besten geeignete Spritzgießmaschine aus und wählen Sie entsprechend der Größe und den Anforderungen der Form die am besten geeignete Spritzgießmaschine aus

2. Der Ingenieur legte die Form mit einer Kettenschlinge in die Spritzgießmaschine und begann mit dem Debuggen der Spritzgießmaschine. (Dieser Vorgang wird mehrere Stunden dauern)

(3) Formales Spritzgießen

Der Spritzgussprozess besteht im Wesentlichen aus sechs Schritten, wie Formschließen – Füllen – Nachdruck – Abkühlen – Formöffnen – Formenlösen. Diese sechs Schritte bestimmen direkt die Formqualität des Produkts, bei dem es sich um einen vollständig kontinuierlichen Prozess handelt.

1.Füllschritt:Der Füllschritt ist der erste Schritt des gesamten Einspritzzyklus, der vom Schließen der Form bis zu einer Füllung des Formhohlraums von etwa 95 % beginnt. Theoretisch ist die Formeffizienz umso höher, je kürzer die Füllzeit ist. In der tatsächlichen Produktion hängt die Formzeit (oder Einspritzgeschwindigkeit) jedoch von vielen Bedingungen ab.

2. Halteschritt:Der Halteschritt ist die kontinuierliche Anwendung von Druck, um die Schmelze zu verdichten und die Dichte des Kunststoffs zu erhöhen (Verdichtung), um die Schrumpfeigenschaften des Kunststoffs auszugleichen. Beim Nachdruckvorgang ist der Gegendruck hoch, da der Formhohlraum bereits mit Kunststoff gefüllt ist. Während des Nachdruckverdichtungsprozesses kann sich die Schnecke der Spritzgießmaschine nur langsam und geringfügig vorwärts bewegen, und auch die Fließgeschwindigkeit des Kunststoffs ist langsam, was als Nachdruckfluss bezeichnet wird. Wenn der Kunststoff abkühlt und an den Formwänden aushärtet, steigt die Viskosität der Schmelze schnell an, sodass der Widerstand im Formhohlraum hoch ist. In den späteren Phasen des Nachdrucks nimmt die Dichte des Materials weiter zu und das Formteil wird allmählich geformt. Die Nachdruckphase muss so lange andauern, bis der Anschnitt ausgehärtet und abgedichtet ist.

3. Abkühlphase:Die Gestaltung des Kühlsystems ist sehr wichtig. Denn das gebogene Kunststoffteil kann nur bis zu einer bestimmten Härte abgekühlt und ausgehärtet werden, um eine Verformung des Kunststoffteils durch äußere Kräfte nach der Trennung zu vermeiden. Da die Abkühlzeit etwa 70–80 % des gesamten Formzyklus ausmacht, kann ein gut konzipiertes Kühlsystem die Formzeit erheblich verkürzen, die Produktivität des Spritzgießens verbessern und die Kosten senken. Ein schlecht ausgelegtes Kühlsystem erhöht die Formzeit und die Kosten. Eine ungleichmäßige Abkühlung führt außerdem zu Verwerfungen und Verformungen von Kunststoffprodukten.

4. Trennschritt:Die Trennung ist der letzte Schritt des Spritzgießzyklus. Obwohl das Produkt kaltgeformt wurde, hat die Trennung dennoch einen erheblichen Einfluss auf die Qualität des Produkts. Unsachgemäßes Entgraten kann zu ungleichmäßigen Kräften beim Entgraten des Produkts führen, was zu Verformungen und anderen Defekten beim Auswerfen des Produkts führt. Es gibt zwei Hauptarten des Entgratens: Entgraten der oberen Stange und Entgraten der Plattenentfernung. Bei der Gestaltung der Form müssen wir entsprechend den strukturellen Eigenschaften des Produkts die richtige Entgratungsmethode auswählen, um die Qualität des Produkts sicherzustellen.

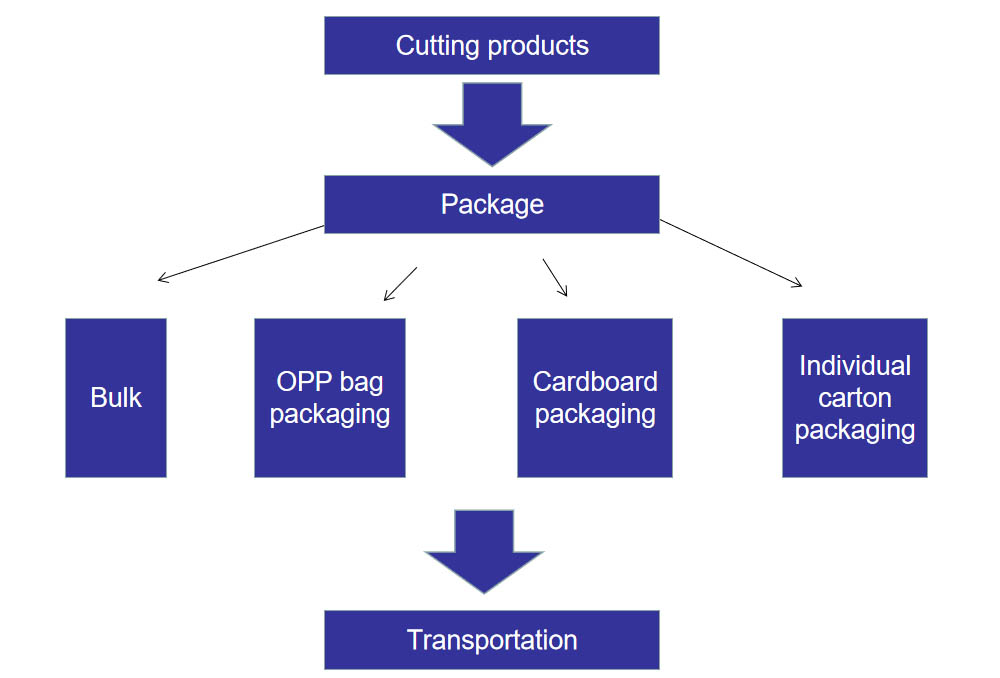

Schneidprodukte

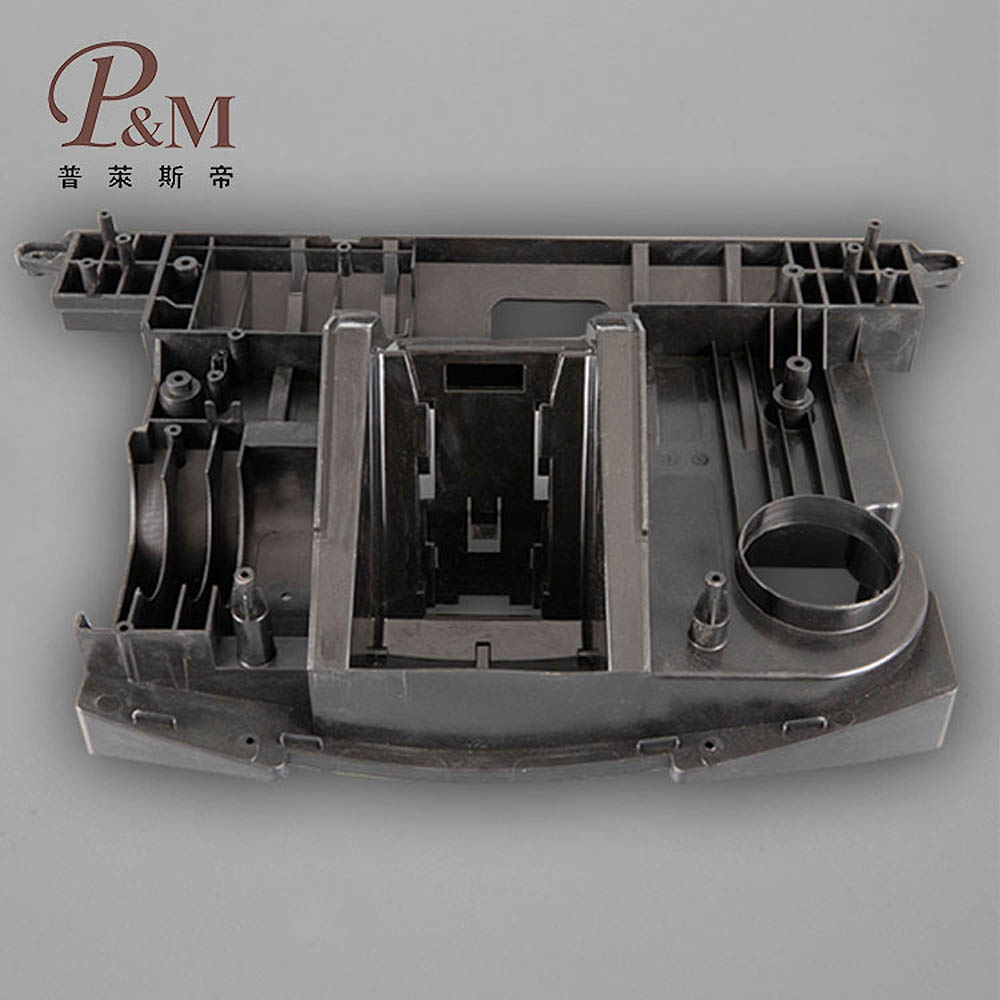

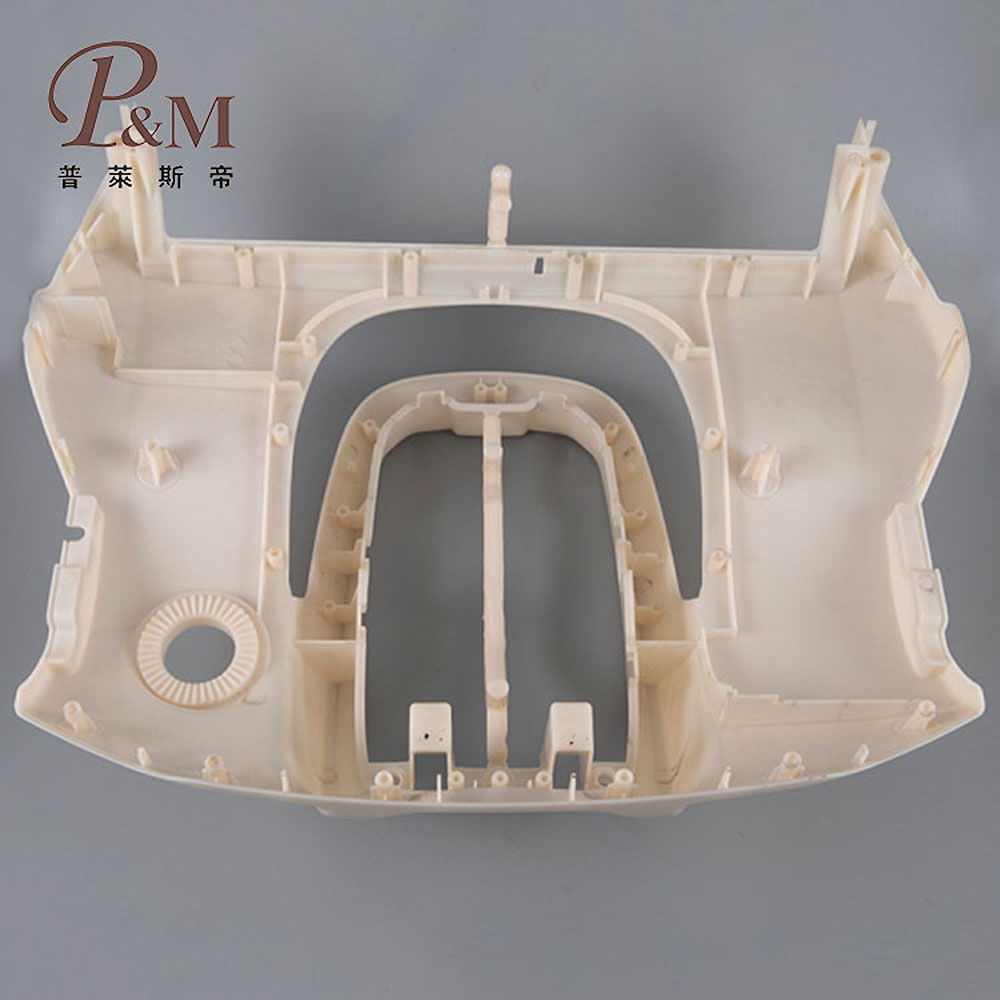

1. Schneiden Sie das Produkt maschinell ab (das Produkt wird mit dem Materialkopf hergestellt, der die Maschine zum Schneiden benötigt). Wir haben zwei Arten von Maschinen, eine ist eine halbautomatische Maschine, die manuelles Schneiden erfordert, und eine bestimmte Gebühr ist Die andere ist eine vollautomatische Maschine, die von einem Roboterarm erledigt wird (Bild des gerade hergestellten Produkts).

2. Verpacken Sie das fertige Produkt in einem Karton und transportieren Sie es zum Verpacken ins Werkslager.

(5) Verpackung (wir verpacken nach den Bedürfnissen der Kunden)

1. Masse:Wir verpacken entsprechend den Eigenschaften des Produkts. Wenn das Produkt stapelbar ist, verpacken wir es durch Stapeln. Unser Ziel ist es, die Verpackungsgröße so klein wie möglich zu halten, um die Versandkosten für den Kunden zu senken.

2. Einzeln verpackt:Einzeln verpackt im OPP-Beutel, mit Kartonverpackung und einzeln im Karton verpackt.

1 OPP-Beutelverpackung: Zum Umfüllen des Produkts wird ein gewöhnlicher OPP-Beutel verwendet. Bei kleinen Mengen verwenden wir eine manuelle Einzelverpackung, bei großen Mengen eine maschinelle Verpackung.

2 Kartonverpackung: Ein beschichtetes Papier wird verwendet, um die Verpackung des Produkts zu verklemmen, und manchmal wird daraus eine Blisterverpackung mit einer Blisterschachtel.

3 Individuelle Kartonverpackung: In der individuellen Kartonverpackung wird das Produkt individuell verpackt und der vom Kunden gewünschte Effekt kann auf den Karton gedruckt werden.

(Die Zeit für einfache Einzelverpackungen beträgt in der Regel ca. 7-9 Tage, wenn die komplexe Einzelverpackung der tatsächlichen Situation bedarf)

Transportservice (Wir wählen die beste Versandart für Kunden entsprechend ihren Anforderungen)

Lufttransport

Für die Luftfracht stehen im Allgemeinen FedEx, UPS, DHL, Sagawa Express, TNT und andere Expresstransporte zur Auswahl.

Die Frist beträgt in der Regel etwa 5-8 Werktage

Seetransport

DDP: DDP auf dem Seeweg erfolgt von Tür zu Tür, die Steuer ist bereits enthalten und die Frist wird voraussichtlich in etwa 20 bis 35 Werktagen eintreffen

CIF: Wir arrangieren den Transport der Waren zum vom Kunden angegebenen Zielhafen, und der Kunde muss nach der Ankunft am Zielhafen die Zollabfertigung abschließen.

FOB: Wir transportieren die Waren zu bestimmten Häfen in China und organisieren die Zollanmeldung für die Waren. Für den weiteren Ablauf sind die vom Kunden vorgegebenen Speditionsvereinbarungen erforderlich.

Handelskonditionen können entsprechend Ihren Anforderungen ausgewählt werden

Landtransport

Beim Landtransport geht es darum, den LKW-Transport zu den Kunden zu organisieren. Die Länder, die im Allgemeinen diese Transportmethode verwenden, sind: Vietnam, Thailand, Russland usw. Die Lieferzeit beträgt im Allgemeinen etwa 15 bis 25 Tage, einschließlich Steuern

Schienenverkehr

Der Schienentransport wird hauptsächlich in europäischen Ländern genutzt und die Frist beträgt etwa 45 bis 60 Tage, einschließlich Steuern.

Wir bieten Ihnen den extremsten und perfektesten Service!

Gleichzeitig halten wir an dem Konzept der langfristigen Zusammenarbeit fest und sind bereit, Ihnen den niedrigsten Preis bei gleicher Qualität zu bieten!

Wir hoffen, Ihr Unternehmen dabei zu begleiten, gemeinsam voranzukommen und sich weiterzuentwickeln, Ihr wahrer Partner und Freund zu werden und eine Win-Win-Situation zu erreichen! Willkommen zur Anfrage:)