Kunststoffblasformdienstleistungen

Einführung in den Blasformprozess

Beim Hohlblasformen (auch Blasformen genannt) handelt es sich um ein Verfahren, bei dem der in der Form verschlossene Schmelzvorformling mittels Gasdruck zu einem Hohlprodukt geblasen wird. Es ist die am dritthäufigsten verwendete Kunststoffverarbeitungsmethode und auch eine schnell wachsende Methode. Eine Methode zum Formen von Kunststoffen

Es gibt 3 Arten von Blasformverfahren:

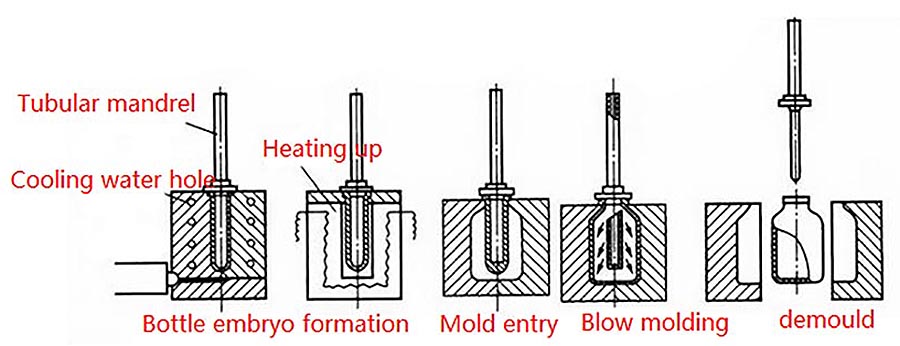

1. Spritzstreckblasformen (ISBM)

Beim Streckblasverfahren handelt es sich um ein Blasverfahren durch biaxiales, gerichtetes Strecken. Das Streckblasverfahren wurde auf der Grundlage des gewöhnlichen Extrusionsblasverfahrens und des Spritzblasverfahrens entwickelt. Zunächst wird der Vorformling durch Extrusion oder Einspritzverfahren hergestellt, dann wird der Vorformling auf die geeignete Strecktemperatur des Kunststoffs verarbeitet und dann durch interne (durch Streckdorn) oder äußere (durch Streckklemme) mechanische Kraft in Längsrichtung gestreckt Gleichzeitig oder später durch Aufblasen mit Druckluft zur Querstreckung wird schließlich das Produkt erhalten.

Das Spritzstreckblasen wird üblicherweise für hochwertige, hochtransparente Polyethylenterephthalat (PET)-Behälter, wie zum Beispiel Wasserflaschen, verwendet. Das Spritzverfahren sorgt für ein sehr präzises Finish und der Stretchring sorgt für hohe mechanische Eigenschaften. Dieses Verfahren ist ideal für Getränke, Agrochemikalien und Körperpflegeprodukte.

Technische Beschreibung:

In Stufe 1

Es kommt die gleiche Technik wie beim Spritzblasverfahren zum Einsatz, d. h. der Vorformling wird über einen Dorn gespritzt.

In Stufe 2

Beim Spritzstreckblasen wird der Dorn durch eine Reckstange ersetzt. Der Vorformling wird in die Blasform eingelegt und eingespannt.

In Stufe 3

Der Vorformling wird in Längsrichtung gestreckt, indem über Reckstangen Luft in die Form geblasen wird.

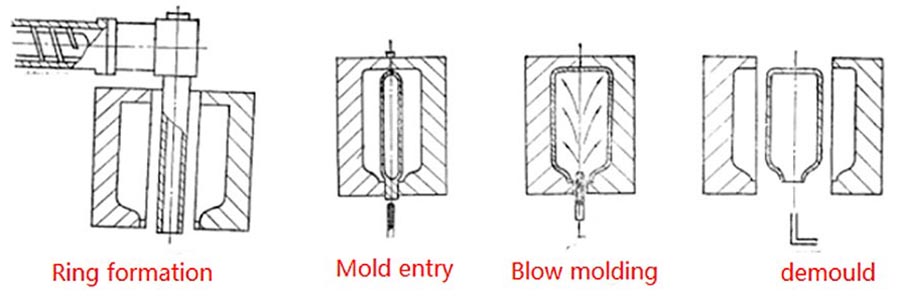

2. Extrusionsblasformen (EBM)

Extrusionsblasformen ist weit verbreitet und weist niedrige Verarbeitungs- und Betriebskosten auf. Mit ihm lassen sich Produkte in unterschiedlichen Formen herstellen und es stehen zahlreiche Materialien zur Auswahl. Die nach diesem Verfahren hergestellten Behälter können integrierte Griffe und mehrschichtige dünne Wände aufweisen.

Technische Beschreibung:

In Stufe 1

Das Kunststoffpolymer wird mit herkömmlichen Extrusionskomponenten in eine Form extrudiert. Das Kunststoffpolymer liegt in Form eines kreisförmigen Rohrs auf einem Dorn vor, einem sogenannten Extrusionsvorformling. Der Extrusionsprozess ist kontinuierlich.

In Stufe 2

Sobald der extrudierte Vorformling die gewünschte Länge erreicht hat, werden die Matrizen auf beiden Seiten geschlossen. Zu diesem Zeitpunkt entsteht ein geschlossener Zustand gegenüber der Formwand. Schneiden Sie mit einem Messer die Oberseite des Vorformlings ab. Mit einer Blasnadel wird Luft in die Kavität geblasen, wodurch sich die Kavität an die Form der Form anpasst. Heißer Kunststoff. Im kalten Werkzeug erstarrt das Basispolymer.

In Stufe 3

Wenn das Teil ausreichend abgekühlt ist, wird die Form geöffnet und das Teil entnommen.

In Stufe 4

Verwenden Sie den Trimmer, um die Kanten zuzuschneiden

Die Hauptvorteile des Extrusionsblasformens liegen in der großen Auswahl an Materialien bei der Verarbeitung und der Möglichkeit, Produkte mit komplexen Formen herzustellen.

Durch Spritzstreckblasen können Behälter mit hoher Transparenz hergestellt werden. Bei der Prozessanwendung kommt der Streckvorformprozess zum Einsatz, der die Festigkeit des Bauteils erheblich steigern und gleichzeitig die Luft- und Wasserdichtigkeit des Behälters verbessern kann, sodass dieser Prozess zum Verpacken von irritierenden Lebensmitteln und konzentrierten Flüssigkeiten verwendet werden kann und Chemikalien.

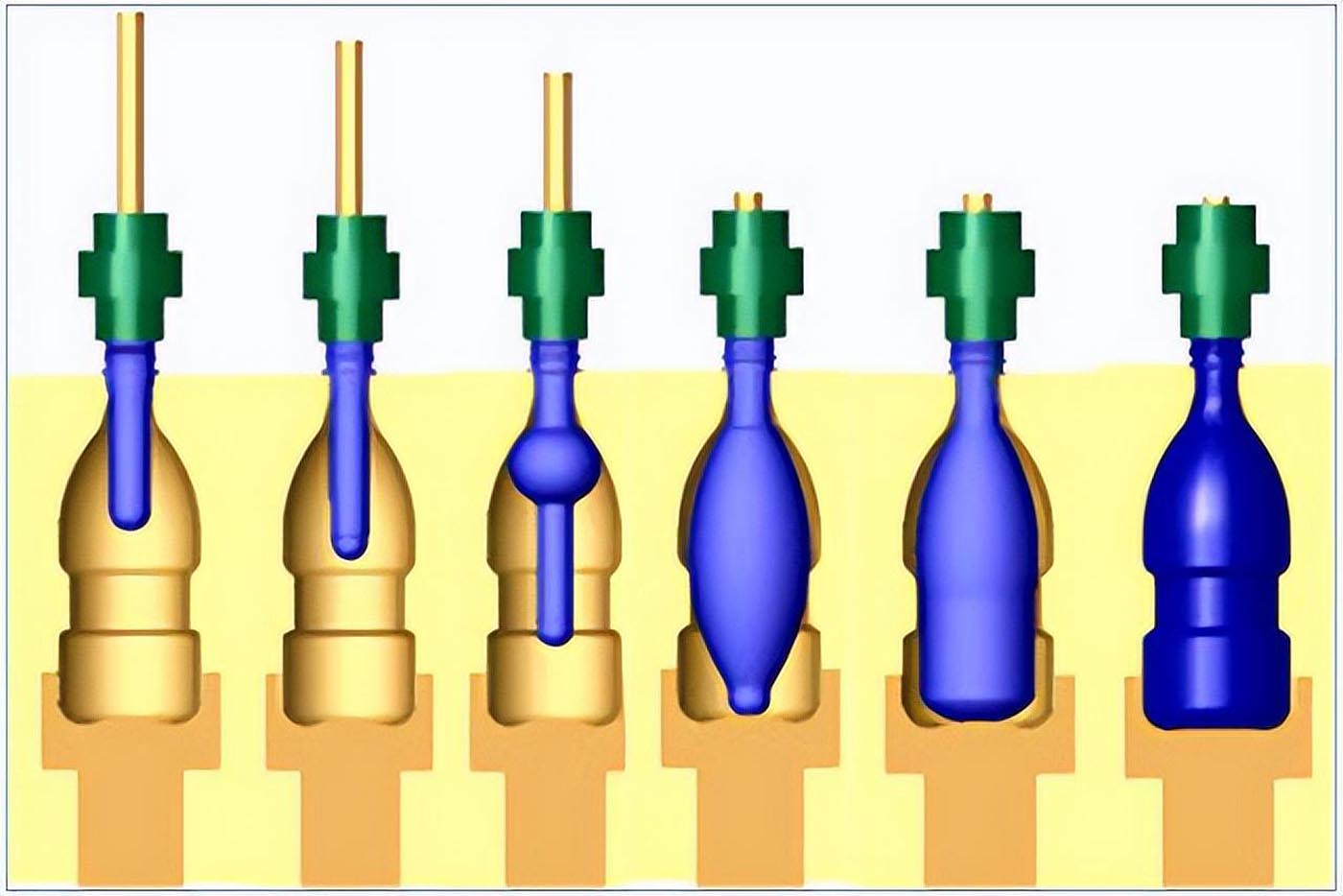

3. Spritzblasformen (IBM)

Das Spritzblasformen ist ein sehr präzises Verfahren, das sich zur Herstellung von Verpackungen für medizinische Geräte oder Kosmetika eignet, aber auch für Behälter, die präzise Hälse und weite Öffnungen erfordern.

Technische Beschreibung:

Der Spritzblasprozess erfolgt auf einem Drehtisch, der die Teile zu den einzelnen Bearbeitungsbereichen transportiert.

In Stufe 1

Der geschmolzene Barren wird von der Spritzgießmaschine in den Hohlraum der Vorformform eingespritzt, und der zentrale Drehteller dreht sich um 120° zur Blasplattform.

In Stufe 2

Luft wird in die Vorformlingform geblasen, wodurch der Vorformling gegen die Formwände gedrückt wird, um die gewünschte Form zu bilden.

In Stufe 3

Nach dem Abkühlen auf eine geeignete Temperatur wird das Teil um 120° gedreht und vom zentralen Drehtisch getrennt. Der gesamte Prozess erfordert kein Beschneiden und keine anderen Behandlungen.

4. Anwendbares Material

Alle Thermoplaste können blasgeformt werden, einige Materialien sind jedoch möglicherweise für einen bestimmten Prozess besser geeignet. Typische Materialien, die durch Extrusionsblasformen verarbeitet werden können, sind Polypropylen (PP), Polyethylen (PE), PET und Polyvinylchlorid (PVC). Die geeigneten Materialien für das Spritzblasformen sind PP und hochdichtes Polyethylen (HDPE). Typische Materialien, die üblicherweise beim Spritzstreckblasen verwendet werden, sind PE und PET

5. Bearbeitungskosten

Vergleicht man die Verarbeitungskosten, ist das Extrusionsblasformen am günstigsten, das Spritzblasformen ist in der Regel doppelt so hoch wie das Extrusionsblasformen und das Spritzstreckblasformen ist am teuersten.

Der Verarbeitungszyklus ist sehr kurz, eine einzelne Form kann 10 oder mehr Hohlräume umfassen und ein Zyklus kann in 1 bis 2 Minuten abgeschlossen werden.

Auch der Arbeitsaufwand ist relativ gering und der Automatisierungsgrad hoch, allerdings sind die Einstell- und Anpassungskosten relativ hoch, sodass in der Regel nur die Herstellung und Bearbeitung eines einzigen Produkts erfolgt.

6.Umweltauswirkungen

Alle Thermoplaste sind recycelbar und Prozessabfälle können vor Ort recycelt werden. Abfallmaterialien können nach Gebrauch auch zu neuen Produkten verarbeitet werden, beispielsweise wird recyceltes PET hauptsächlich zur Herstellung einiger Kleidungsstücke verwendet. Kunststoffblasen ist energieeffizienter als Glasblasen

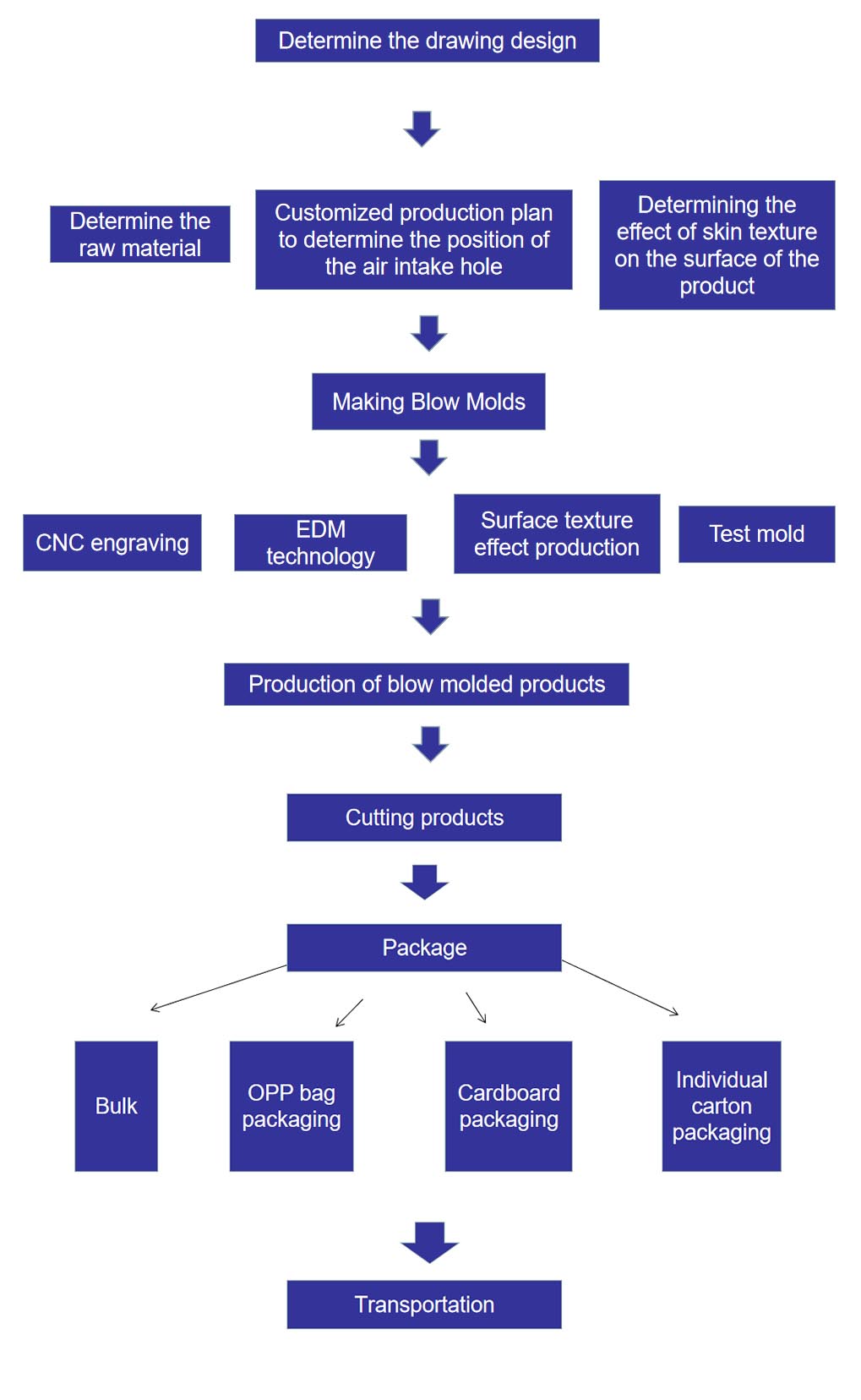

Spezifischer Prozess der Blasform/des Produkts

Bestimmen Sie das Zeichnungsdesign

1. Blasformprodukte weisen einige Besonderheiten auf und es muss im Inneren der Blasformprodukte genügend Platz vorhanden sein, um die Produktion der Produkte abzuschließen. Wir müssen mit dem Kunden besprechen und feststellen, ob das Design der Zeichnung den Anforderungen des Blasformens entspricht

2. Bestimmen Sie den Rohstoff des Produkts. Einige Materialien können nicht blasgeformt werden

3. Die Blasform muss über einen Lufteinlass verfügen. Wir müssen die Position des Lufteinlasses mit dem Kunden besprechen und festlegen.

4. Bestimmen Sie den Hautstruktureffekt auf der Oberfläche des Produkts. Im Allgemeinen wählen blasgeformte Produkte den matten Hautstruktureffekt, der am besten ist. Wir geben den Kunden einige Falleffekte zur Auswahl des Oberflächentextureffekts.

Blasformen herstellen

1. Zuerst gravieren wir mithilfe einer CNC-Maschine die Form des Produkts in die Form

2. Anschließend nutzen wir die EDM-Technologie zur präzisen Bearbeitung der Form

3. Entsprechend den Anforderungen der Kunden, um den Effekt der Hautstruktur auf der Oberfläche des Produkts zu erzielen

4. Testen Sie die Form, um Produkte herzustellen, und passen Sie dann die Form an

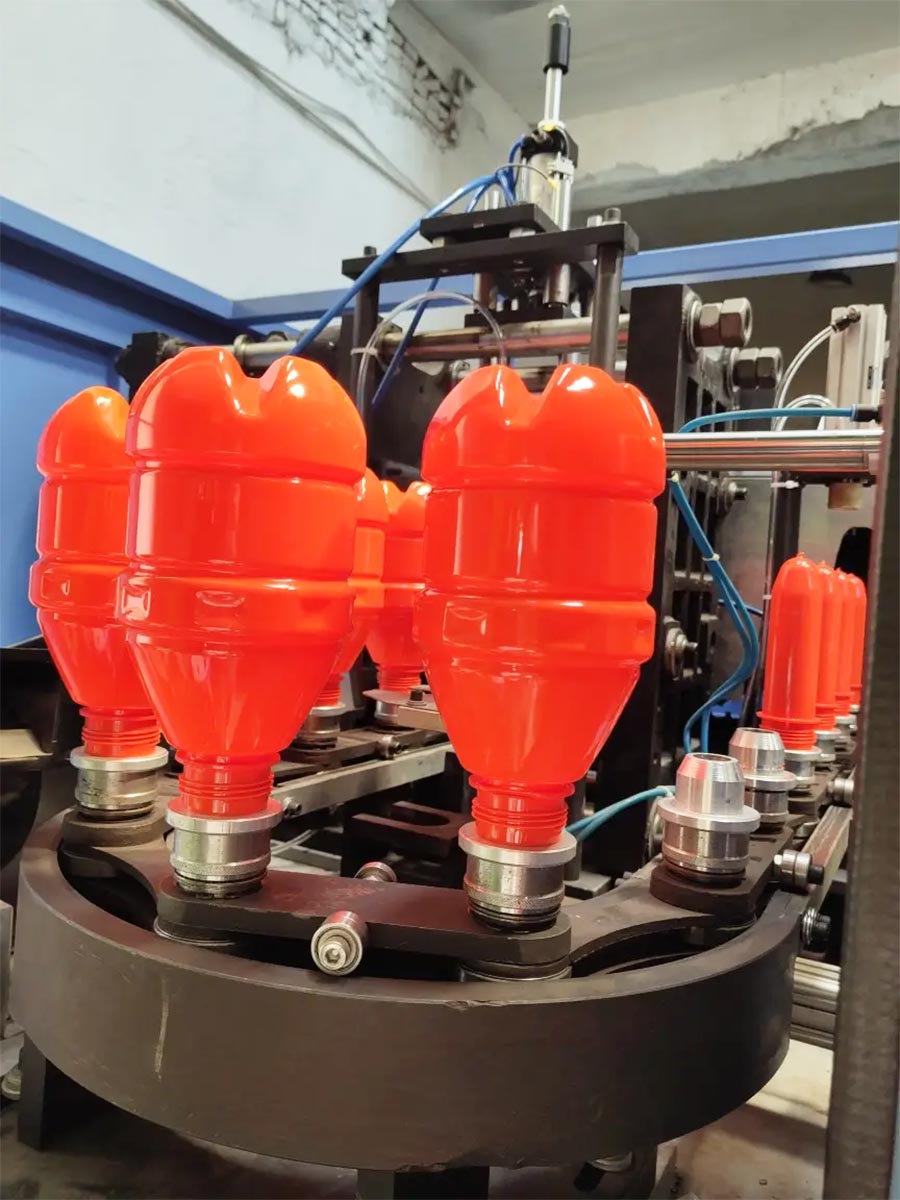

Herstellung von blasgeformten Produkten

1.Wählen Sie die am besten geeignete Blasformtechnologie

Je nach Produktdesign und Anwendungsbereich wählen wir das am besten geeignete Blasformverfahren (Injektionsstreckblasen, Extrusionsblasen, Spritzblasen) aus.

2. Das Produkt wird nach dem gewählten Blasformverfahren hergestellt

Schneidprodukte

1. Schneiden Sie das Produkt maschinell (das Produkt wird mit dem Materialkopf hergestellt, der die Maschine zum Schneiden benötigt). Wir haben zwei Arten von Maschinen, eine ist eine halbautomatische Maschine, die manuelles Schneiden erfordert, und eine bestimmte Gebühr ist Die andere ist eine vollautomatische Maschine, die von einem Roboterarm erledigt wird (Bild des gerade hergestellten Produkts).

2. Verpacken Sie das fertige Produkt in einem Karton und transportieren Sie es zum Verpacken ins Werkslager.

Verpackung (wir verpacken nach den Bedürfnissen der Kunden)

1.Bulk: Wir verpacken entsprechend den Eigenschaften des Produkts. Wenn das Produkt stapelbar ist, verpacken wir es durch Stapeln. Unser Ziel ist es, die Verpackungsgröße so klein wie möglich zu halten, um die Versandkosten für den Kunden zu senken.

2. Einzeln verpackt: Einzeln verpackt im OPP-Beutel, mit Kartonverpackung und einzeln im Karton verpackt.

1 OPP-Beutelverpackung: Zum Umfüllen des Produkts wird ein gewöhnlicher OPP-Beutel verwendet. Bei kleinen Mengen erfolgt die manuelle Einzelverpackung, bei großen Mengen die maschinelle Verpackung.

2 Kartonverpackung: Ein beschichtetes Papier wird verwendet, um die Verpackung des Produkts zu verklemmen, und manchmal wird daraus eine Blisterverpackung mit einer Blisterbox.

3 Individuelle Kartonverpackung: Der individuelle Karton verpackt das Produkt individuell und der vom Kunden gewünschte Effekt kann auf den Karton gedruckt werden.

(Die Zeit für einfache Einzelverpackungen beträgt in der Regel ca. 7-9 Tage, wenn die komplexe Einzelverpackung der tatsächlichen Situation bedarf)

Transportservice (Wir wählen die beste Versandart für Kunden entsprechend ihren Anforderungen)

1. Luftverkehr

Für die Luftfracht stehen im Allgemeinen FedEx, UPS, DHL, Sagawa Express, TNT und andere Expresstransporte zur Auswahl.

Die Lieferzeit beträgt im Allgemeinen etwa 9–12 Tage (ohne Steuern).

2. Seetransport

(1) DDP: Der DDP auf dem Seeweg erfolgt von Tür zu Tür, die Steuer ist bereits enthalten und die Frist wird voraussichtlich in etwa 35–45 Tagen eintreffen

(2) CIF: Wir organisieren den Transport der Waren zum vom Kunden angegebenen Zielhafen, und der Kunde muss die Zollabfertigung nach der Ankunft am Zielhafen abschließen.

(3) FOB: Wir transportieren die Waren zu bestimmten Häfen in China und veranlassen die Zollanmeldung für die Waren. Für den weiteren Ablauf sind die vom Kunden vorgegebenen Speditionsvereinbarungen erforderlich.

3. Landtransport

Beim Landtransport geht es darum, den LKW-Transport zu den Kunden zu organisieren. Die Länder, die im Allgemeinen diese Transportmethode verwenden, sind: Vietnam, Thailand, Russland usw. Die Lieferzeit beträgt im Allgemeinen etwa 15 bis 25 Tage, einschließlich Steuern

4. Schienenverkehr

Der Schienentransport wird hauptsächlich in europäischen Ländern genutzt und die Frist beträgt etwa 45 bis 60 Tage, einschließlich Steuern.

Kundendienst

Ningbo P&M verfügt über ein komplettes Vertriebs- und Kundendienstteam.

Wir bieten eine einjährige Formengarantie und einen umfassenden Kundendienst, um sicherzustellen, dass unsere Kunden unseren maßgeschneiderten Formenservice zufriedenstellend und ohne Sorgen erwerben können.

Damit unsere Kunden wissen, was sie brauchen, bieten wir vor dem Kauf umfassende Beratungsleistungen an.

Unsere Formenbauphilosophie basiert auf Präzision, hoher Geschwindigkeit, Haltbarkeit, Stabilität, Energieeinsparung und benutzerfreundlichem Betrieb. Wir sind bestrebt, viele Arten von Präzisionsspritzgussmaschinenmodellen zu entwickeln. Um den Benutzern die bestmögliche Erfahrung zu bieten, bestehen wir im Hinblick auf die Qualitätskontrolle der Formen auf der Verwendung importierter Formkomponenten und jeder Montageschritt wird von Ingenieuren mit präzisen Messgeräten getestet, um sicherzustellen, dass jede Struktur stabil, reibungslos und sicher funktioniert. Um Ihnen darüber hinaus präzisere Vorschläge für Ihre Bedürfnisse zu machen, analysieren wir Ihre Produkteigenschaften, Ihre Produktionsleistung und die Probleme, mit denen Sie derzeit konfrontiert sind, bewerten alle Aspekte Ihrer Situation und geben Ihnen geeignete Vorschläge. Wenn Sie ein neues Produkt entwickeln möchten, aber keine Pläne für den Aufbau einer Produktionslinie haben, helfen wir Ihnen gerne weiter, indem wir Ihnen das Fachwissen und den technischen Zugang zur Verfügung stellen, um Ihre Anforderungen zu erfüllen.

Wir verfügen über eine professionelle Form-Inbetriebnahme-Abteilung, um die Formen zu testen. Darüber hinaus unterstützen wir unsere Kunden bei der Integration von Automatisierungsgeräten in ihre Formen, um sicherzustellen, dass jede Funktion reibungslos abläuft, und stellen so sicher, dass die Form sofort betriebsbereit an Ihr Unternehmen geliefert wird.

Wenn beim Betrieb der Form Probleme auftreten, steht Ihnen unser Online-Kundendienstteam für Reparaturdienste zur Verfügung. Sie können uns kontaktieren, das Problem schildern und unsere technischen Spezialisten werden Ihnen eine Lösung anbieten, sobald sie das Problem verstanden haben.

Industrie beteiligt

1. Wassertechnik

2. Medizinische Industrie

3. Kinderspielzeugindustrie

4. Sportausrüstungsindustrie

5. Klappsitz

6. Kunststoffbehälter

Verarbeitungsgeräte

Die Kernfläche unserer Blasformfabrik beträgt 5000 Quadratmeter

Dutzende professionelle Ausrüstung

Wir haben Tausende von Blasformen hergestellt

Wir verfügen über 15 Jahre Erfahrung im Blasformen.

Wir bieten ein umfassendes Spektrum an Bearbeitungstechnologien bis hin zur Fünf-Achsen-Bearbeitung.

Die Software eignet sich für alle 2D-, 3D- und Fünf-Achsen-Programmierungen.

Es verfügt über die umfassendsten Kategorien und Größen von CNC-Fräsen, Hochgeschwindigkeitsfräsen, Erodiermaschinen und anderen Geräten.

Durch den Einsatz digitaler Technologie wurden Datenerfassung, Erinnerungen für das Ein- und Aussteigen in die Maschine und digitales Fabrikmanagement realisiert.

24 Stunden ununterbrochen, im Notfall nutzen wir den Backup-Notfallmechanismus, um die Lieferzeit sicherzustellen