Die Rolle des motorischen Konstruktions in Injektionsformen

2025-05-16

Die Rolle des motorischen Konstruktions in Injektionsformen

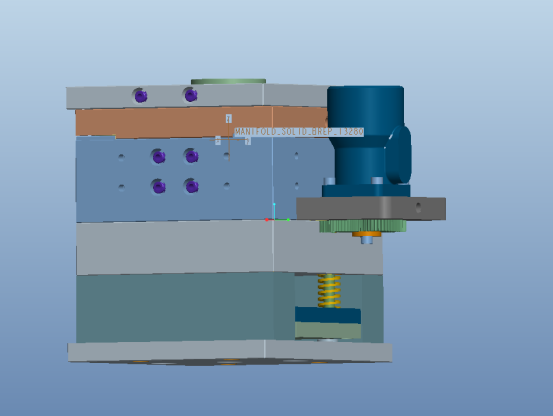

Wenn die Kunststoffproduktstruktur eine Gewindestrukturdesign aufweist, verwendet die Injektionsform ein motorisches Design, wodurch die Form schneller und die Schimmelproduktion besser unterstützt wird. Das Folgende ist eine Erklärung der Konstruktionsrolle des Injektionsformmotors

1. Genauige Leistungsregelung und Effizienzoptimierung

Dynamische Reaktionsanpassung

Ausgestattet mit dem Servomotor der dritten Generation (wie der Yaskawa σ-X-Serie) beträgt die Reaktionszeit ≤ 0,03 Sekunden, um sicherzustellen, dass der Synchronisationsfehler des Schiebereglers, des Ejektors und anderer Mechanismen in der Genauigkeitsform weniger als 0,005 mm beträgt.

Unter Verwendung von AI-Algorithmen zur Vorhersage von Lastschwankungen (z. B. Änderungen des Öffnungs- und Schließungsdrehmoments großer Automobilteileformen) wird die Ausgangsleistung in Echtzeit (± 5% Genauigkeit) angepasst und der Energieverbrauch um 15-20% reduziert.

Multi-Achsen-Kollaborationsbetrieb

Für komplexe Formen (z. B. mehrfarbige Formen und gestapelte Formen) wird ein verteiltes EC-Rahmenlosenmotorsystem verwendet, um eine 64-Achsen-Verknüpfungsregelung zu erreichen, und der Schaltzyklus wird auf 1,2 Sekunden verkürzt (herkömmliche Lösungen benötigen mehr als 3 Sekunden)

2. Ermächtigung der Formfunktion Innovation

Intelligenter Drehkern ziehen: Permanent-Magnet-Synchronmotor (Geschwindigkeit 0-2000 U / min schrittlose Geschwindigkeitsänderung), Vervollständigen Sie 0,1 mm Mikro-Loch-Kern-Ziehen (Zeitverbrauch ≤ 0,5 Sekunden)

Adaptiver Ausstoß: Linearer Motorantrieb (Thrust ≥2000n, Wiederholungspositionierungsgenauigkeit ± 1 μm), um mit der Deformation der Dünnhöhlen-Teile ausgewandt zu werden (≤ 0,01 mm)

Dynamische Temperaturregelung: Mikropiezoelektrikmotor fährt das Nanoventil an (Durchflusseinstellungsgenauigkeit 0,1 ml/s), die Gleichmäßigkeit der Schimmelpilze wird auf ± 0,3 ℃ verbessert.

3.. Verbesserte Zuverlässigkeit und Leben

Toleranz gegenüber extremen Umgebungen

Adoptieren Sie hochtemperaturbeständige Motoren mit Keramiklagern + Siliziumnitridbeschichtungen (Arbeitstemperatur -30 ℃ bis 180 ° C), die den Injektionsformbedürfnissen von Hochtemperaturmaterialien wie Peek (Schimmelpilztemperatur > 200 ℃) entsprechen.

IP69K-Schutzniveau Design, Widerstand gegen Hochdruckdampfreinigung (Druck> 10 MPa) und Metallstauberosion, mittlere Zeit zwischen Ausfällen (MTBF)> 100.000 Stunden.

Vorhersagewartung

Eingebetteter Vibrationssensor (Probenahmerate 50 kHz) und aktuelles harmonisches Analysemodul, Warnung vor Lagerverschleiß, Wickelalterung und anderen Fehlern 48 Stunden im Voraus, wodurch die Wartungskosten um 40%gesenkt werden.

4. Intelligenz und Datenfusion

Digitale Zwillingsbindung

Motorbetriebsdaten (z. B. Drehmomentkurve, Temperaturanstiegskarte) werden in Echtzeit der NVIDIA -Omniverse -Plattform zugeordnet, um das Timing der Formwirkung zu optimieren (die Zykluszeit wird um 12%verkürzt).

Beschlüsse des Edge Computing

Basierend auf dem lokalen KI -Chip der MCU der STM32H7 -Serie wird die Formstrategie unabhängig (z.

5. grüne Herstellung und regulatorische Anpassung

Energieeffizienz -Upgrade

Entspricht dem ultrahoch-hohen Effizienzniveau (IE5) von IEC 60034-30-2, spart 25% Energie im Vergleich zu herkömmlichen Motoren und die Reduzierung der Kohlenstoffemissionen um 1,2 Tonnen pro Form pro Jahr.

Compliance -Zertifizierung

Die EU ERP -Richtlinie 2025 -Version (Mindestenergieffizienzindex EEI ≤ 0,20) und FDA 21 CFR 1040,20 (elektromagnetische Kompatibilitätsanforderungen für medizinische Formen) bestanden

6. Technologische Innovation:

Quantenrelugenmotor: Wicklungsfreies Design, Drehmomentdichte erhöht sich auf 45 nm/kg (traditioneller Motor <20nm/kg), geeignet für Nano-Präzisionsformen;

Biologisch abbaubare Schmierung: Schmiersystem auf Rizinusölbasis, kompatibel mit abbaubaren Kunststoffformen (wie PLA-Injektionsform), Verschmutzungsemissionen um 90% verringert

7. Empfehlungen:

Auswahlpriorität: Wählen Sie modulare Motoren, die das EtherCat -Bus -Protokoll (wie die Beckhoff AX8000 -Serie) für die zukünftige Expansion unterstützen;

Wartungsstrategie: Aktivieren Sie die Cloud -Gesundheitsüberwachung (z.

Energieverbrauchsoptimierung: In diesem Monat bietet die EU einen Kaufzuschuss von 8% für IE5 -Motoren, und es wird empfohlen, sie zuerst zu kaufen

Wir haben mehr als 17 Jahre Erfahrung in der Schimmelpilze für Injektionsformen und sind mit der Verwendung von Schimmelpilzzubehör sehr vertraut. Wir werden sicherstellen, dass Kunden eine zufriedenstellende Schimmelqualität und zufriedenstellende Kunststoffprodukte erhalten. Wenn Sie Anforderungen haben, kontaktieren Sie uns bitte und wir können Ihnen ein Angebot zur Verfügung stellen.

Das Folgende ist der Prozess der Installation des Injektionsformmotors. Wir erläutern die Vorbereitung, bevor wir den Motor, die tatsächlichen Installationsschritte, die Installationstechnologie, die Installationsanpassung und andere Aspekte installieren.

Installationsprozess des Formmotors:

1. Vorbereitung und Planung vor der Installation

Überprüfung der Umweltanpassbarkeit

Temperatur- und Luftfeuchtigkeitskontrolle: Stellen Sie sicher, dass die Temperatur der Installationsfläche 20-25 ℃ (± 1 ℃) beträgt und die Luftfeuchtigkeit ≤ 60%relatisiert ist, um zu verhindern, dass der Präzisionsmotor feuchte oder thermische Expansion und Kontraktion führt, was eine Positionierungsabweichung verursacht.

Sauberkeitsanforderungen: Formen in der medizinischen Qualität müssen in Reinräumen der ISO-Klasse 6 (Partikel ≤ 35.200/m³) betrieben werden, und industrielle Formen müssen mindestens die ISO-Klasse-8-Standards erfüllen.

Werkzeug- und Datenvorbereitung

Smart Toolkit:

Quantendrehmomentschlüssel (Genauigkeit ± 0,1 nm)

Laserphasenkalibrator (Positionierungsfehler ± 0,005 mm)

Nano Wärme leitendes Silikonfett (thermischer Widerstand ≤ 0,08 ℃ · cm²/w)

Digital Twin Preview: Simulieren Sie den Installationsprozess auf der NVIDIA Omniverse -Plattform, um Interferenzrisiken vorherzusagen (z. B. die Wahrscheinlichkeit der Kollision zwischen Kabeln und Schiebereglern> 5% erfordert eine Wiederverdrahtung).

2. Kerninstallationsschritte und technologische Innovation

Positionierung und Kalibrierung

Sechsdimensionale Raumausrichtung: Verwenden Sie ein Laser-Tracking-System (z. B. Leica at960), um die Motor- und Formreferenzfläche zu kalibrieren, um sicherzustellen, dass die axiale Abweichung weniger als 0,01 mm und der Winkelfehler weniger als 0,001 ° beträgt.

Spannungsfreie Installation: Verwenden Sie einen flexiblen Adapter (elastischer Modul 0,5 GPa), um den mechanischen Schock zu puffern und die durch Hochstreichungsmotoren (z. B. lineare Motoren) verursachte Form der Mikrodesformation zu vermeiden.

Elektrik- und Kommunikationsintegration

Hochgeschwindigkeits-Busverbindung: Die Grenzfläche zwischen EtherCat G5 (10 Gbit / s Bandbreite) zur Unterstützung der 64-Achsen-Synchronsteuerung (Jitter <1 μs) einsetzen.

Intelligentes Stromversorgungsmanagement:

Siliziumkarbid -Leistungsmodul (Schaltfrequenz 100 kHz) reduziert harmonische Interferenzen;

Dynamische Spannungsregelung (200-800 V DC) passt an unterschiedliche Lastanforderungen an und verringert den Energieverbrauch um 18%.

3.. Debugging- und Überprüfungssystem

Dynamischer Antworttest

Laufen unter simulierter Spitzenbelastung (z. B. 2000N -Ejektionskraft), um zu überprüfen, ob der Anstieg der Motortemperatur ≤ 15 ° C beträgt (überwacht durch den thermischen Infrarotbilder) und die Geschwindigkeit nach dem Fehler weniger als 0,1%.

AI-Selbstabfassungsalgorithmus (wie Siemens Sinumerik One) optimiert die PID-Parameter und verkürzt die Stimmzeit von 30 Minuten auf 5 Minuten.

Sicherheitsverriegelungsprüfung

Trigger -EMO -Signal (Emergency Stop), Testbremsantwortzeit ≤ 20 ms, Positionssperrgenauigkeit ± 0,05 mm;

Pass ISO 13849-1 PL E Sicherheitszertifizierung, Diagnoseabdeckung (DC) ≥ 99%.

Iv. Intelligente Strategie zur Wartungs- und Upgrade -Strategie

Prädiktive Wartungsschnittstelle

Bereitstellen von Edge Computing Gateway (z. B. Huawei Atlas 500), das Motorvibrationsspektrum in Echtzeit (Frequenzauflösung 1Hz) analysieren und 48 Stunden im Voraus vor Lagerversagen warnen.

Firmware Wireless Upgrade (OTA) unterstützt 5G Millimeter -Wellenübertragung und dauert weniger als 3 Sekunden, um ein 1 -GB -Firmware -Paket herunterzuladen.

Modulares Ersatzdesign

Schnelldanachbare Motorbasis (Freisetzungskraft ≤ 50 n) kann innerhalb von 15 Minuten ersetzt werden.

Verwenden Sie Quantenpunkt -Tags (Größe 10 nm), um Installationsparameter aufzunehmen, und scannen Sie den Code, um automatisch mit dem MES -System zu synchronisieren