Faktoren, die die Injektionsformzykluszeiten beeinflussen: Effizienz, Materialien und Maschinen

2025-06-13

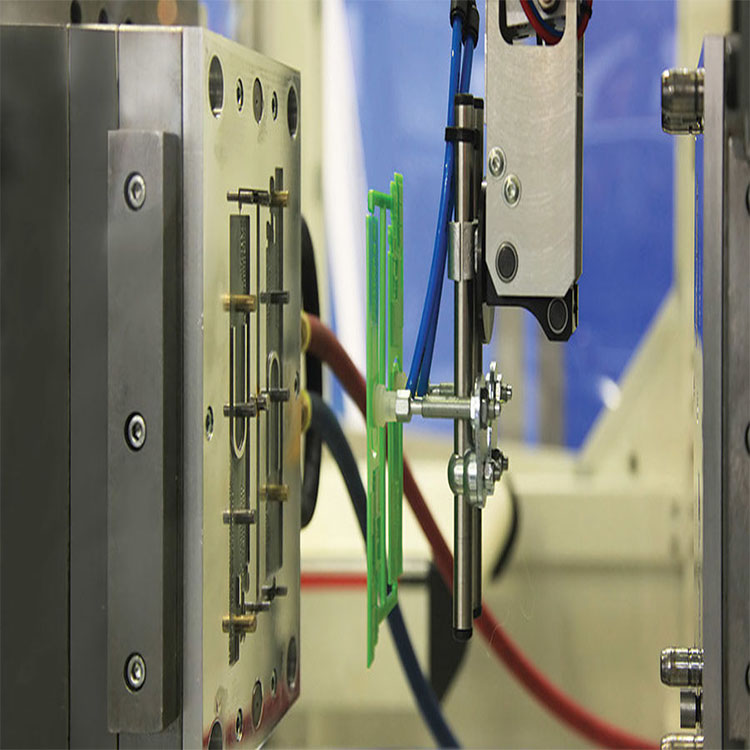

Injection -Formteile ist ein weit verbreitetes Herstellungsprozess, das Plastikteile erzeugt, indem geschmolzenes Material in eine Form injiziert wird. Die Gesamtzykluszeit - die Zeit, die benötigt wird, um einen vollständigen Formprozess abzuschließen - ist eine kritische Metrik, die die Produktionseffizienz und -kosten direkt beeinflusst. Das Verständnis der Schlüsselfaktoren, die die Zeit des Injektionsformzyklus beeinflussen, kann den Herstellern helfen, den Betrieb zu optimieren, Abfall zu reduzieren und die Produktqualität zu verbessern.

Der Injektionsformzyklus besteht aus vier Hauptstadien: Klemmung, Injektion, Kühlung und Auswurf. Jede dieser Phasen wird durch mehrere Variablen beeinflusst:

1. Materialauswahl

Verschiedene Polymere haben einzigartige Flusseigenschaften, Schmelztemperaturen und Kühlraten. Zum Beispiel:

Polypropylen (PP) kühlt und verfestigt schneller als Polycarbonat (PC).

Glasgefüllte Materialien erfordern aufgrund der höheren thermischen Masse in der Regel eine längere Kühlung.

Materialien mit höheren Schmelzpunkten oder komplexem rheologischem Verhalten können sowohl die Injektions- als auch die Kühlzeiten erhöhen.

2. Teildesign

Die Geometrie und Wandstärke eines Teils beeinflussen die Zykluszeit erheblich. Dickere Abschnitte dauern länger ab, während komplexe Formen mit feinen Merkmalen möglicherweise langsamere Einspritzgeschwindigkeiten erfordern, um die Genauigkeit zu gewährleisten.

Wichtige Teilentwurfsfaktoren, die die Zykluszeit beeinflussen:

Wandstärke

Rippenstrukturen

Unterschnitte oder Einsätze

Anforderungen an die Oberfläche

3. Schimmeldesign und Temperaturkontrolle

Effizientes Schimmeldesign ist für die Reduzierung der Zykluszeit unerlässlich. Faktoren umfassen:

Kühlkanal -Layout: Optimierte Kanäle ermöglichen eine gleichmäßige und schnellere Wärmeableitung.

Schimmelpilzmaterial: Materialien mit hoher thermischer Leitfähigkeit wie Beryllium-Kupper erleichtern eine schnellere Kühlung.

Hot Runner vs. Cold Runner Systems: Heißläufer reduzieren Abfall und können die Gesamtzykluszeit durch die Aufrechterhaltung der Schmelztemperatur verkürzen.

4. Maschinenfunktionen

Die Spezifikationen und der Zustand der Injektionsformmaschine beeinflussen auch die Zykluszeit:

Einspritzdruck und Geschwindigkeit: Ein höherer Druck und Geschwindigkeit können die Form schneller füllen, müssen jedoch ausgeglichen werden, um Teilfehler zu vermeiden.

Klemmkraft: Eine ausreichende Kraft ist erforderlich, um Blitz zu verhindern und einen ordnungsgemäßen Schimmelverschluss zu gewährleisten.

Automatisierung: Roboter -Teilentfernung und automatisierte Qualitätsprüfungen können die Zeit zwischen den Zyklen verkürzen.

5. Kühlzeitoptimierung

Die Kühlung entspricht typischerweise 60–80% des gesamten Injektionszyklus. Effiziente Temperaturkontrolle - durch konforme Kühlung, Kühler oder fortschrittliche Wärmelimulation - können die Zykluszeiten erheblich reduzieren.

Hersteller verwenden häufig Simulationssoftware, um die Kühlleistung vor der Schimmelherstellung zu optimieren.

6. Auswurf und Nachbearbeitung

Die Zeit, die erforderlich ist, um den Teil auszuwerfen und die Form zurückzusetzen, wirkt sich auch auf den Zyklus aus. Ejektionssysteme sollten so ausgelegt sein, dass sie Teile ohne Beschädigung schnell und sicher entfernen.

Die Verwendung von Roboterarmen oder automatisierten Förderern kann die Ausfallzeit zwischen den Zyklen minimieren.

Abschluss

Durch die Reduzierung der Injektionsformzykluszeit beinhaltet ein umfassender Ansatz, der intelligentes Teil des Teils, optimiertes Formetechnik und fortgeschrittene Materialauswahl umfasst. Bei P & M nutzen wir jahrzehntelange Erfahrung und modernste Technologie, um effiziente, qualitativ hochwertige inspritzgeführte Teile zu liefern-gleichzeitig und im Budget.

Wenn Sie Ihre Produktionseffizienz verbessern oder benutzerdefinierte geformte Komponenten entwickeln möchten, kontaktieren Sie uns noch heute für eine Beratung und ein wettbewerbsfähiges Angebot.