- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

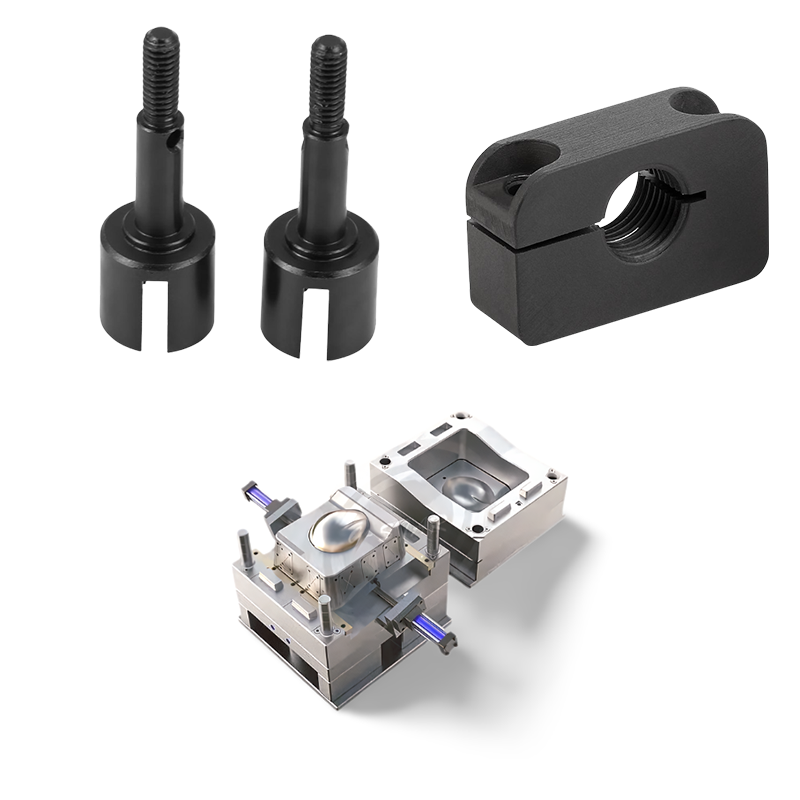

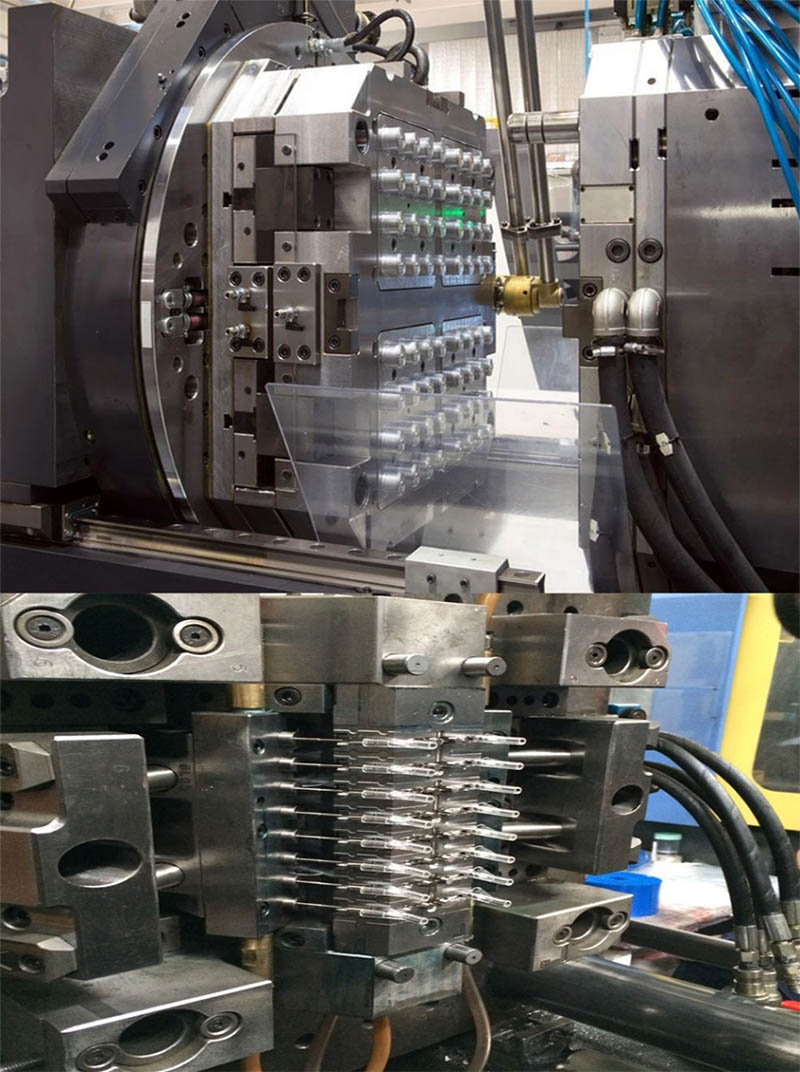

Formen mit Kernzugwirkung

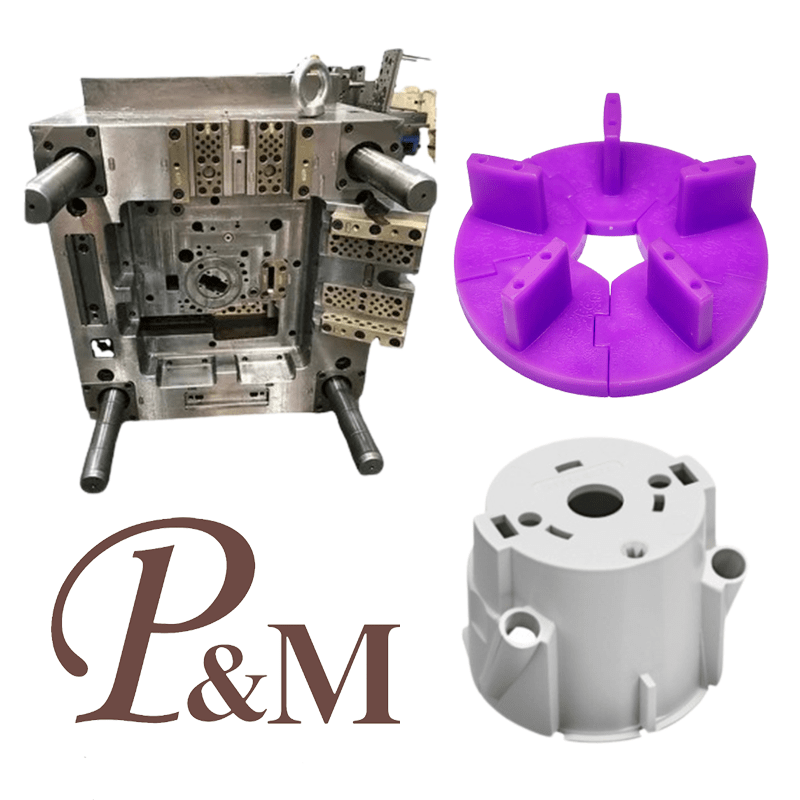

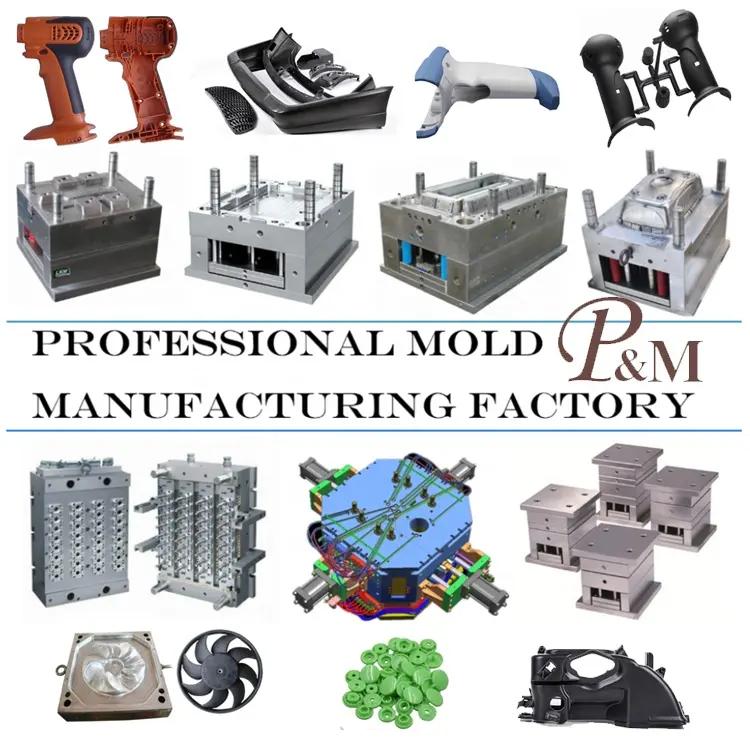

Ningbo (P&M) verfügt über 15 Jahre Erfahrung im Formenbau für maßgeschneiderte Formen für Kunststoffprodukte. Wir verfügen über ISO 9001-Zertifikate. Wir bieten professionellen kundenspezifischen Formenservice und sind professioneller Hersteller von Kunststoffformen. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Wir sind uns der Eigenschaften verschiedener Materialien und der Vor- und Nachteile des Formenbaus bewusst. Wir empfehlen unseren Kunden geeignete Materialien und eine professionelle Designberatung.

Anfrage absenden

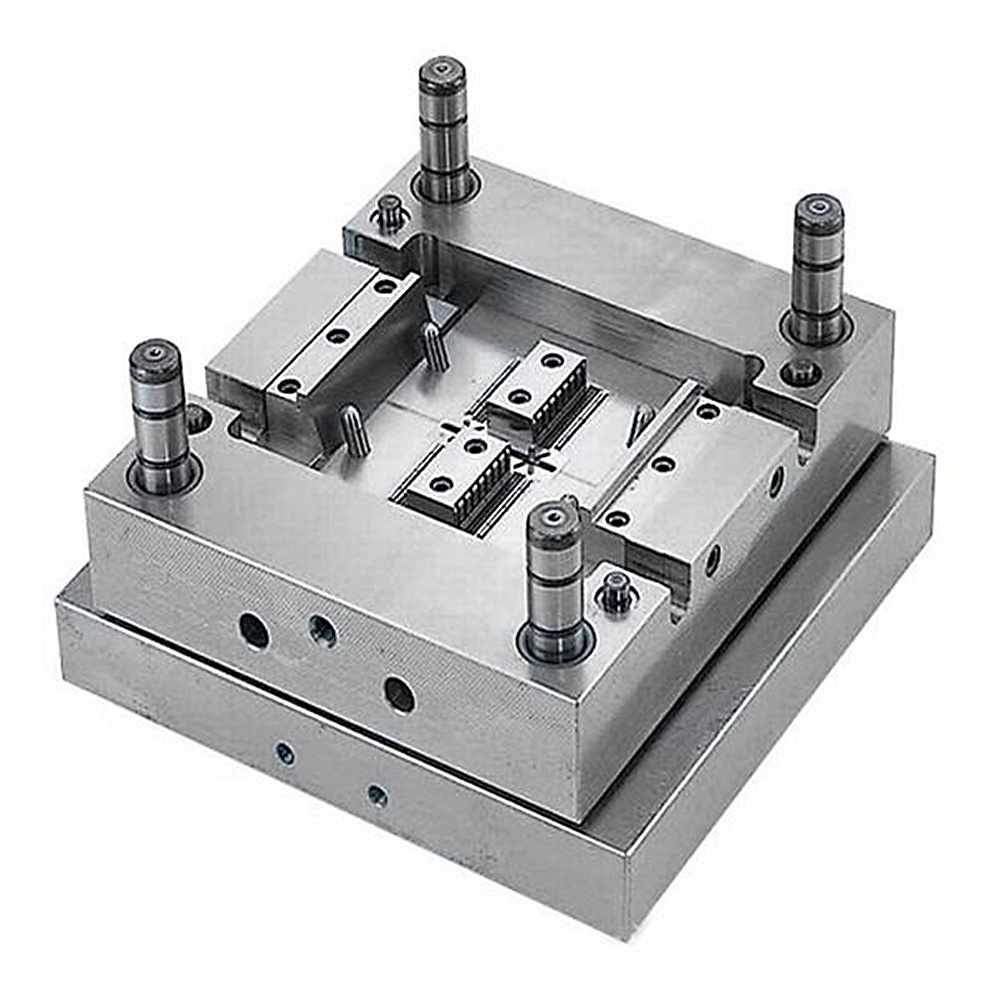

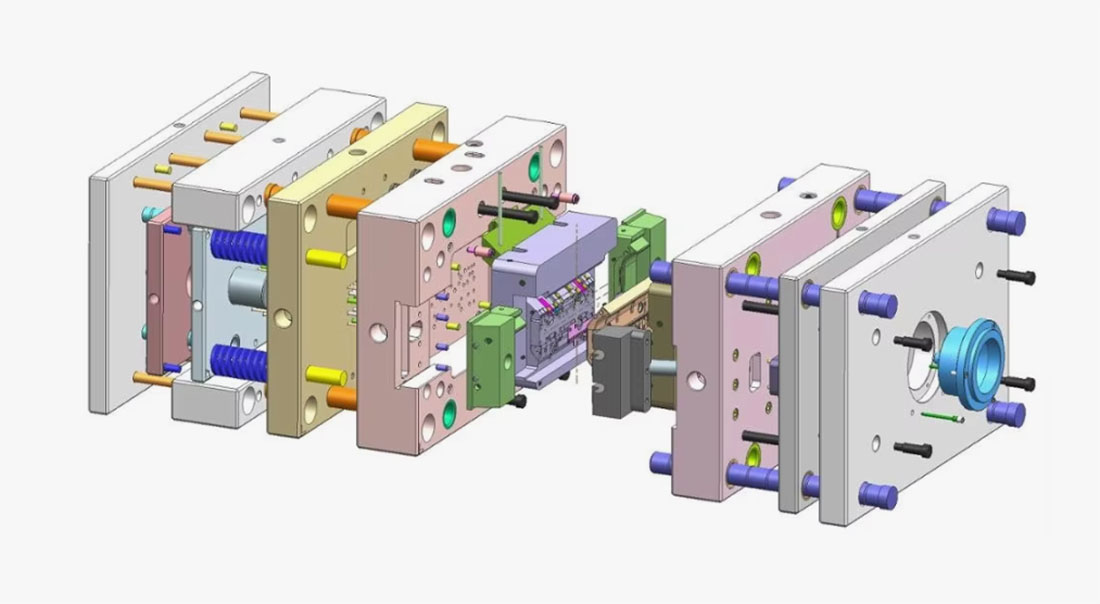

Wir sind auf Kernzugformen für Teile spezialisiert, die eine tiefe Seitenstruktur oder ein komplexes Lochmuster erfordern. Unser Vorteil ist die hydraulische und pneumatische Steuerung, die zeitlich genau abgestimmte seitliche Kernbewegungen in den Spritzgusszyklus integriert. Der Fokus von Tooling Design liegt auf robuster Kernführung und -abdichtung. Die Qualitätssicherung überprüft die Positionsgenauigkeit der internen Merkmale. Unsere Core-Pull-Action-Formen sorgen für eine zuverlässige Produktion komplexer Teile.

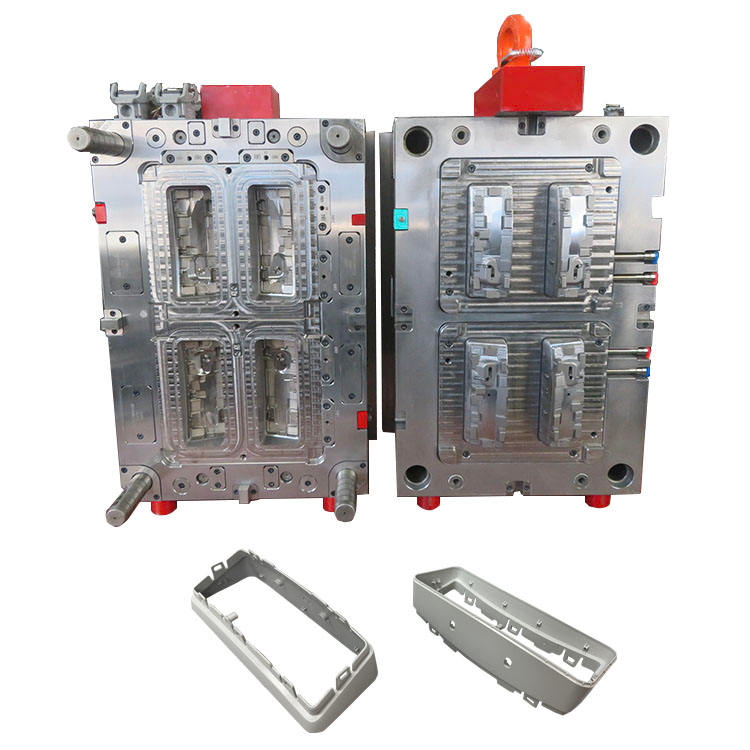

1. Kundenspezifische Formstrukturen: Maßgeschneidert für die Anforderungen an Kunststoffschalen

Kunststoffschalen (z. B. Logistik-Versandschalen, Lebensmittelaufbewahrungsschalen, Schalen für elektronische Komponenten) erfordern strukturelle Steifigkeit (für die Belastbarkeit), eine präzise Fachgröße (für die Passform der Artikel) und häufig Anti-Rutsch-/Stapelbarkeitseigenschaften – unsere Formstrukturen sind maßgeschneidert, um diese Hauptanforderungen zu erfüllen:

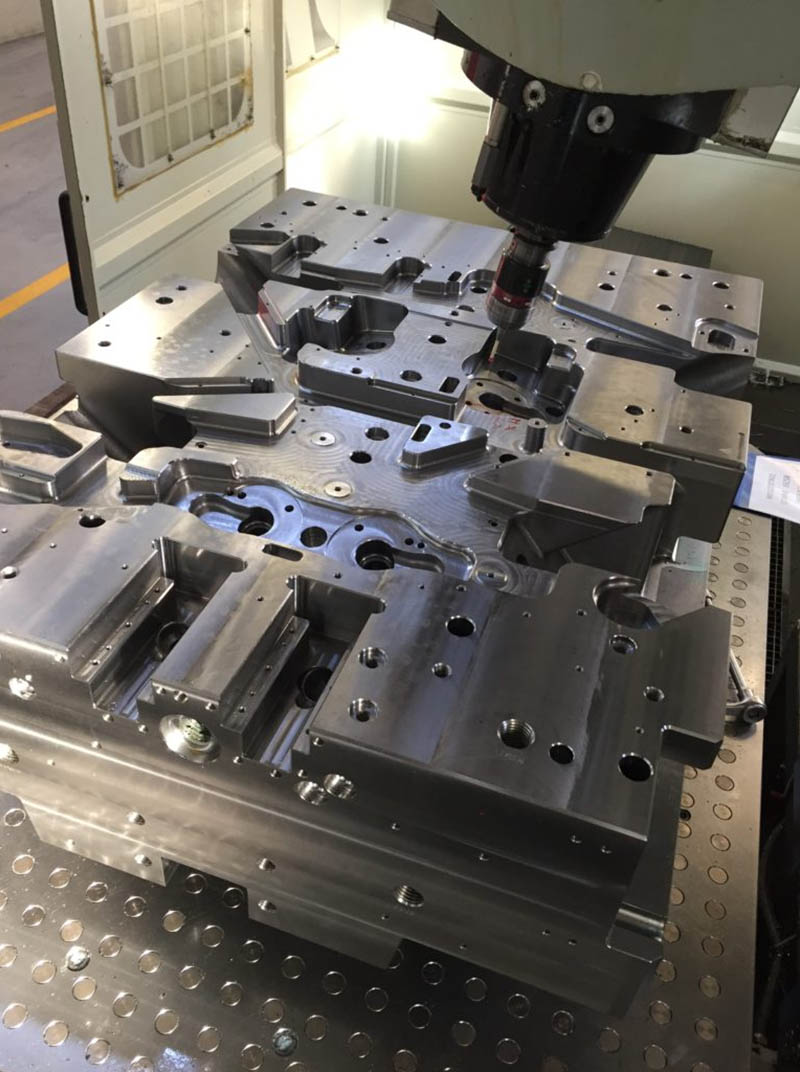

Hohlraum und Kern: Hergestellt durch hochpräzise großformatige CNC-Bearbeitung (Toleranz nur ±0,03 mm), um wichtige Merkmale nachzubilden – wie verstärkte Gitterböden (2–4 mm dick für Lastverteilung), Fachteiler (1–2 mm dick, Abstandsgenauigkeit ±0,1 mm für die Artikelmontage), rutschfeste erhabene Punkte (0,5–1 mm Höhe auf der Basis/an den Seiten) und stapelbare Kerben (für stabiles Stapeln, Toleranz ±0,05 mm). Bei tiefen Tablettdesigns (Tiefe ≥ 50 mm) gewährleistet die Optimierung des Entformungswinkels der Form ein einfaches Entformen, während gleichzeitig die Geradheit der Fachwand erhalten bleibt (kein Verziehen nach innen, das die Platzierung der Artikel beeinträchtigt).

Anschnittsystem: Entwickelt, um eine Schwächung tragender Zonen zu vermeiden und einen gleichmäßigen Materialfluss zu gewährleisten. Bei großen Tabletts (Größe ≥ 500 x 500 mm, z. B. Logistiktabletts) verteilen Heißkanalsysteme mit sequenziellen Mehrpunkttoren den Kunststoff gleichmäßig über die Gitterbasis. Dadurch wird der Materialabfall um 18–25 % reduziert und Hohlstellen in den Verstärkungsrippen vermieden. Bei kleinen Tabletts (Größe ≤ 200 x 200 mm, z. B. Tabletts für elektronische Komponenten) verhindern Kantenanschnitte an nicht tragenden Kanten Oberflächenmarkierungen und Beschnitte nach dem Formen.

Kühlsystem: Optimiert für große, gitterartige Strukturen und ungleichmäßige Dicken der Tabletts (z. B. dicke Bodenrippen + dünne Fachwände). Zonale Kühlkanäle (mit separater Temperaturregelung für dicke/dünne Bereiche) und Kühlplatten unter der Gitterbasis sorgen für eine schnelle und gleichmäßige Wärmeableitung – entscheidend für die Aufrechterhaltung der strukturellen Stabilität (keine Durchbiegung der Basis unter Last) und eine Reduzierung der Zykluszeit um 30–40 %. Bei Tabletts mit dichten Fachteilern werden zusätzliche Kühlstifte hinzugefügt, um die Kühlung enger Lücken zu beschleunigen.

Auswurfsystem: Verwendet Abstreiferplatten (für große flache Tabletts) oder Auswurfstifte (in dichten Matrizen an den Nicht-Fächerbereichen der Basis angeordnet), um Schäden zu vermeiden. Die ausgewogene Auswurfkraft verhindert ein Verbiegen der Trennwände oder ein Reißen der Verstärkungsrippen und stellt so sicher, dass die Tragfähigkeit und die Fachfunktionalität des Tabletts nicht beeinträchtigt werden.

2. Geeignete Kunststoffmaterialien: Abgestimmt auf Kunststoffschalenanwendungen

Kunststoffschalen sind starkem Belastungsdruck, Umwelteinflüssen (Feuchtigkeit, Temperaturschwankungen, Kontakt mit Chemikalien) und häufiger Handhabung ausgesetzt – wir wählen Materialien basierend auf Belastbarkeit, Haltbarkeit und Verwendungsszenarien aus:

PP (Polypropylen): Ideal für Allzwecktabletts (z. B. Lebensmittelaufbewahrungstabletts, Haushaltsorganisationstabletts). Bietet gute Schlagfestigkeit (keine Risse bei leichten Stürzen), Lebensmittelsicherheitszertifizierung (FDA-konform) und chemische Beständigkeit (gegen Wasser, milde Reinigungsmittel) – geeignet für Innenräume, Szenarien mit geringer Belastung (≤10 kg pro Tablett) und Kontakt mit Lebensmitteln/Haushaltsgegenständen.

HDPE (Polyethylen hoher Dichte): Wird für langlebige Tabletts für den Außenbereich und die Industrie verwendet (z. B. Logistik-Versandtabletts, Tabletts für Gartengeräte). Bietet hohe Schlagfestigkeit (auch bei niedrigen Temperaturen, -20 °C), Witterungsbeständigkeit (keine UV-Vergilbung) und Verschleißfestigkeit – widersteht rauer Handhabung und Außeneinwirkung, geeignet für Szenarien mit mittlerer Belastung (10–25 kg pro Tablett).

ABS (Acrylnitril-Butadien-Styrol): Perfekt für elektronische Komponentenschalen (z. B. Leiterplattenschalen, Halbleiterverpackungsschalen). Verfügt über eine hohe Dimensionsstabilität (Variation des Fachabstands ≤ 0,05 mm) und Steifigkeit – stellt sicher, dass empfindliche elektronische Teile während der Lagerung/des Transports nicht beschädigt werden. Es unterstützt auch eine antistatische Beschichtung (kritisch für elektrostatisch empfindliche Komponenten).

PA66 + Glasfaser (20–30 % GF): Ideal für Hochleistungs-Industrieschalen (z. B. Kisten für Automobilteile, Schalen für Maschinenkomponenten). Kombiniert hohe Zugfestigkeit (bis zu 80 MPa) und Hitzebeständigkeit (bis zu 120 °C) – trägt schwere Lasten (25–50 kg pro Tablett) und widersteht industriellen Umgebungen (z. B. Öl, Staub, hohe Temperaturen).

PET (Polyethylenterephthalat): Geeignet für transparente oder leichte Tabletts (z. B. Verkaufsdisplays, Tabletts für Kosmetikproben). Bietet hohe Transparenz (85–90 % für Produktsichtbarkeit) und mäßige Steifigkeit – ideal für Einzelhandelsszenarien, in denen die Sichtbarkeit der Artikel von entscheidender Bedeutung ist, mit einer Tragfähigkeit von ≤5 kg pro Tablett.

3. Spritzgussverfahren: Optimiert für die Qualität der Kunststoffschalen

Unser Spritzgussverfahren ist genau auf die Anforderungen an Tragfähigkeit, Struktur und Größe von Kunststoffschalen abgestimmt und bietet folgende Hauptvorteile:

Tragfähigkeitszuverlässigkeit: Die Einspritzparameter (Temperatur 180–260 °C, Druck 70–110 MPa) sind optimiert, um die Materialdichte zu erhöhen – Verstärkungsrippen und Gitterbasen weisen keine inneren Hohlräume auf, was eine gleichmäßige Lastverteilung gewährleistet. Jede Charge wird einem Belastungstest unterzogen (statische Belastung mit dem 1,5-fachen der Nennkapazität für 24 Stunden), um zu bestätigen, dass keine Verformung oder Rissbildung vorliegt, wobei die Ausfallrate unter 0,2 % liegt.

Fachpräzision: Computergesteuerte Servoformmaschinen halten den Fachabstand und die Wandstärke innerhalb enger Toleranzen (±0,1 mm für den Abstand, ±0,05 mm für die Wandstärke) und stellen so sicher, dass die Artikel genau passen (kein Verrutschen während des Transports) und die Tabletts für den Chargengebrauch austauschbar sind.

Effiziente Großformatproduktion: Spezialisierte Formmaschinen mit großer Schließkraft (Schließkraft ≥1200 Tonnen für Tabletts ≥800×600mm) ermöglichen eine stabile Produktion. Formen mit mehreren Kavitäten (2–8 Kavitäten, basierend auf der Tray-Größe) sorgen für ein ausgewogenes Verhältnis von Leistung und Qualität – bei standardmäßigen 300 x 200 mm großen Elektroniktrays erreicht die tägliche Produktion 8.000–12.000 Komponenten.

Kostenoptimierung: Heißkanalsysteme reduzieren den Materialabfall um 18–25 %; Bei Großbestellungen (mehr als 10.000 Tabletts) können die Stückkosten um 12–18 % gesenkt werden. Durch die integrierte Anformung von Verstärkungsrippen/Trennwänden entfällt die Nachbearbeitung (z. B. Nachschneiden von Fächern), was zusätzliche Kosten senkt und eine gleichbleibende Qualität gewährleistet.

4. Unsere Dienstleistungen: Mehr als nur Formen – Kunststoffschalen und Montage

Wir bieten Komplettlösungen für die Herstellung von Kunststoffschalen, nicht nur für Formen:

Herstellung von Kunststofftabletts: Produzieren Sie kundenspezifische Tabletts in verschiedenen Größen (100×100 mm bis 1200×800 mm), Tiefen (5–150 mm) und Designs (Gitter, unterteilt, stapelbar). Unterstützt benutzerdefinierte Farben (RAL-/Pantone-Codes), Oberflächenbehandlungen (rutschfest, antistatisch, UV-beständig) und zusätzliche Funktionen (Griffe, Etikettenschlitze).

Mehrwertmontage: Optionale Montagedienste für Tablett-Unterbaugruppen – wie das Anbringen von Schaumstoffeinlagen (zum Schutz empfindlicher Gegenstände), das Anbringen von rutschfesten Gummipads (für eine stabile Platzierung) oder das Zusammenstellen von Tablettstapeln mit Deckeln (für eine versiegelte Lagerung). Liefert gebrauchsfertige Unterbaugruppen und spart so Produktionszeit.

Unterstützung bei kundenspezifischem Design: Bieten Sie 3D-Formdesign und Rapid Prototyping (über großformatigen CNC- oder SLA-3D-Druck). Wir können in 4–6 Tagen 5–10 Prototyp-Tabletts herstellen, damit Sie die Belastbarkeit, den Sitz der Fächer und die Stapelbarkeit testen und so das Formdesign vor der Massenproduktion optimieren können.

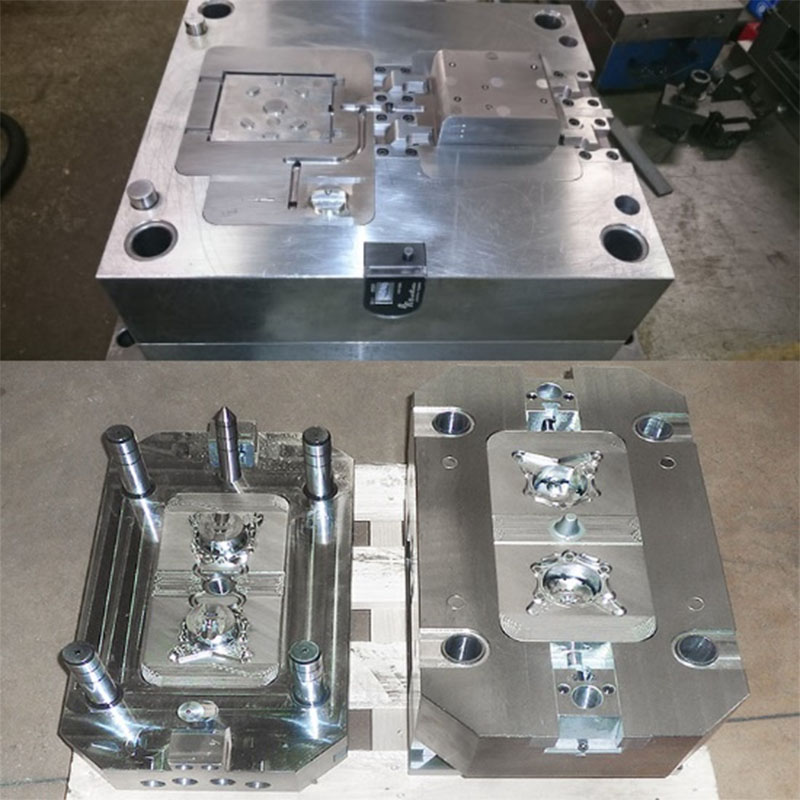

Wir sind Hersteller von Kunststoffformen und können maßgeschneiderte Formendienstleistungen anbieten. Wir können Spritzgussformen, Blasformen, Rotationsformen und Druckgussformen herstellen.

Für kundenspezifische Spritzgussformen können wir professionelle kundenspezifische Spritzgussdienstleistungen anbieten. In der Regel werden Kunststoffspritzgussformen mittels Spritzgusstechnik hergestellt. Als Formmaterialien für Spritzgussformen stehen P20, 718, S136, H13 usw. zur Auswahl. Das Formmaterial spiegelt die Lebensdauer der Form und die Materialanforderungen des Produkts wider.

Für Teile, die eine Blasformfertigung erfordern, können wir auch professionelle kundenspezifische Blasformdienstleistungen anbieten.

|

Produktname |

Tablettform aus Kunststoff |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

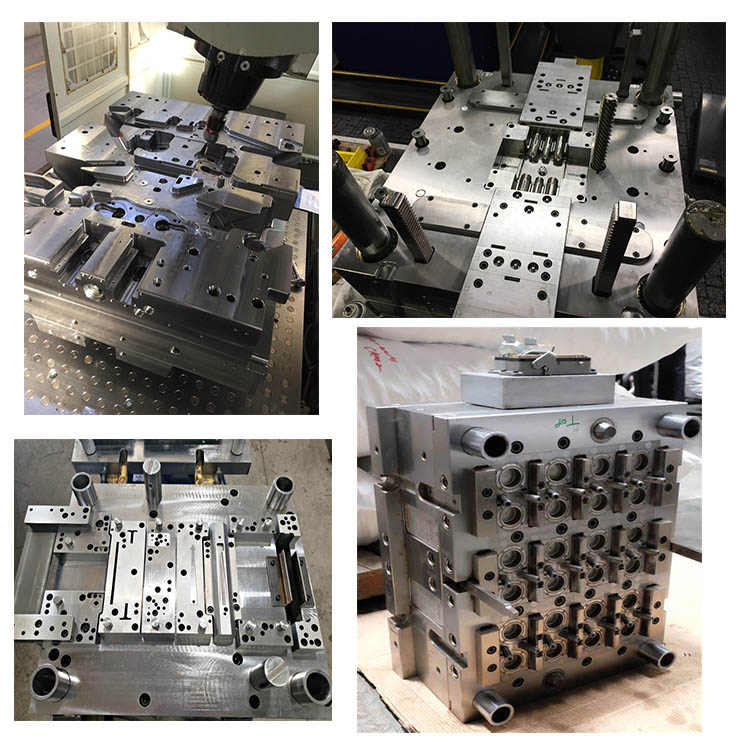

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen. Herstellung von Spritzgussformen

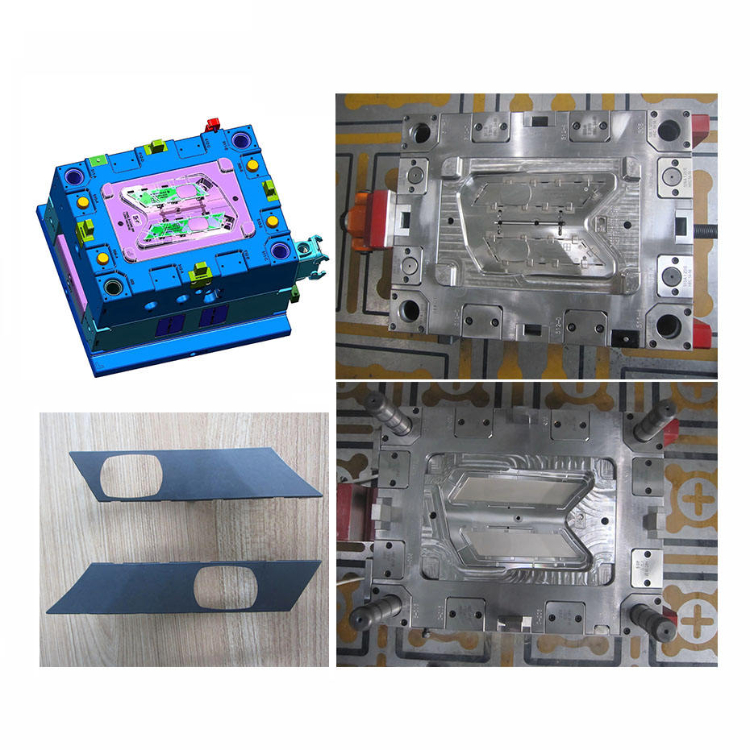

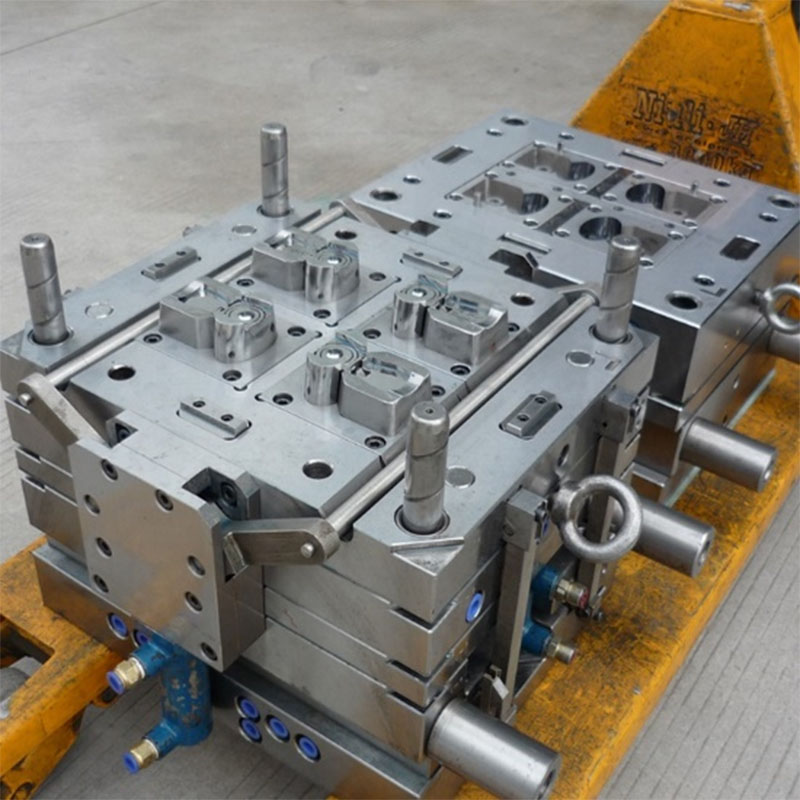

1.Wir kommunizieren Produktdesign nach Mustern/Zeichnungen und Ihren Anforderungen.

2. Nachdem das Produktdesign bestätigt wurde, führen wir das Formendesign durch und bieten alle Arten von Spritzgussformen, Blasformen, Silikonformen und Druckgussformen an.

3. Materialbeschaffung, Stahlschneiden und Grundwerkzeuge für die Formgebung.

4.Formmontage

5.Inspektion, Verfolgung und Kontrolle der Formenverarbeitung.

6. Wir teilen Ihnen den Termin des Formversuchs mit und senden Ihnen zusammen mit der Probe den Musterinspektionsbericht und die Einspritzparameter zu.

7. Ihre Anweisungen und Versandbestätigung.

8. Bereiten Sie die Form vor dem Verpacken vor.

Spezifikation für die Herstellung von Kunststoffspritzgussformen

1. Professionelle Hersteller-, Design-, Produktions-Spritzguss- und Stanzform-Qualitätskontrolle

2. reiche Exporterfahrung im Kunststoffspritzguss und in der Stanzform

3. Angemessener Preis für Designform

4. Hohlräume: einzeln oder gemäß Ihren Anforderungen

5. Behandlung: S45C-Vorbehandlung > 25 Stunden und Nitrieren

6. Formstahl: Hohlraum, Kern und Schlitten: P20, 2738, 2136 verfügbar. Formbasis: LKM verfügbar

7. Standard: DEM, HUSKY, verfügbar

8. Heißkanal: entsprechend Ihrer Nachfrage

9. Lebensdauer: >300.000 Mal

10. Verpackung: Sperrholzkiste, Rostschutzfarbe

Formdesign:

Informationen, die Sie uns zur Verfügung stellen müssen

1. Wenn Sie Zeichnungen, 2D-Zeichnungen, 3D-Zeichnungen haben (vorzugsweise im STEP-Format).

2. Wenn keine Zeichnungen vorhanden sind, müssen Sie genaue Angaben zu Länge, Breite, Höhe und Gewicht machen. (Am besten schicken Sie uns Muster)

3. Soll die Form in Ihr Land geschickt werden oder die Form in unserer Fabrik belassen werden, helfen wir Ihnen bei der Herstellung des Produkts.

4. Anforderungen an Formmaterial, Anforderungen an die Anzahl der Kavitäten (Sie können uns die Größe Ihrer Spritzgießmaschine mitteilen)

5. Produktmaterialanforderungen und Produktmenge. (Sie können uns über die Verwendung des Produkts informieren und wir können Ihnen Vorschläge machen)

Transaktionsprozess:

Schimmeltest:

Sobald die Form fertig ist, mache ich einen Formtest. Die Fertigstellung dauert in der Regel etwa 3–5 Tage. Wir müssen die Form zusammenbauen, die Druckdaten der Maschine anpassen und die Produktion ausprobieren. Wir müssen prüfen, ob es während der normalen Produktion der Form Probleme gibt, und Änderungen vornehmen.

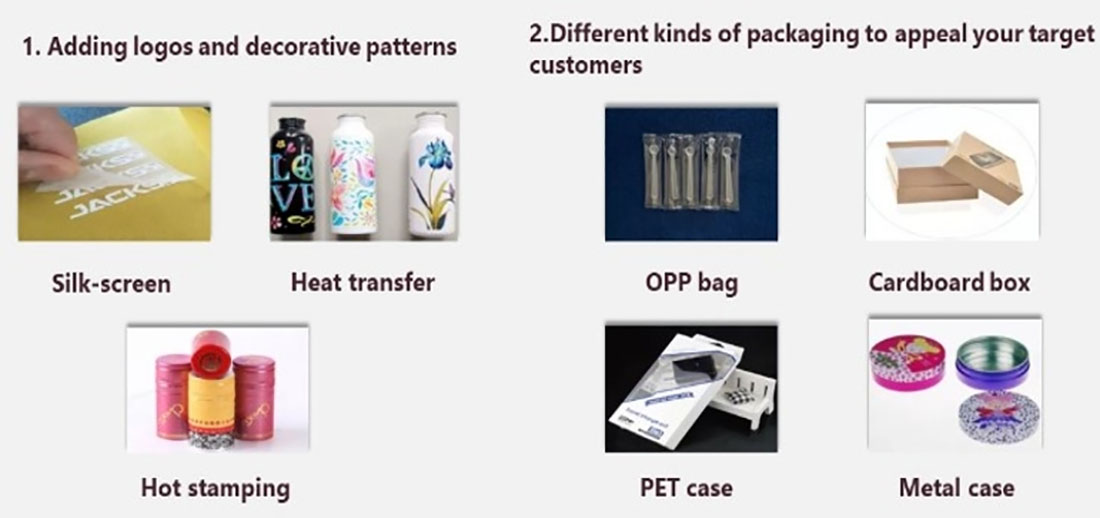

Produktverpackung

Verpackung nach Ihren Wünschen

1. Per Flugzeug dauert die Lieferung 3-7 Tage. Die Ware kann per DHL, Fedex, UPS versendet werden.

2. Auf dem Seeweg richtet sich die Lieferzeit nach Ihrem Hafen.

In südostasiatische Länder dauert der Versand etwa 5-12 Tage

In Länder des Nahen Ostens dauert der Versand etwa 18 bis 25 Tage

In europäische Länder dauert die Lieferung etwa 20–28 Tage

In amerikanische Länder dauert der Versand etwa 28–35 Tage

Nach Australien dauert es etwa 10-15 Tage

In afrikanische Länder dauert der Transport etwa 30-35 Tage.

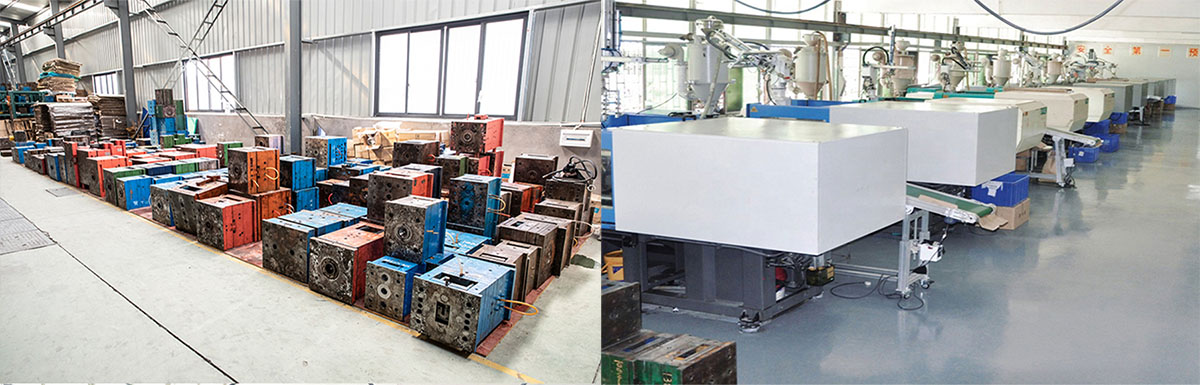

Fabrik

Video-1: (Werksvideo)

Video-2: (Spritzguss)

Video-3: (Blasformen)

Video-4: (Blasformen)

Video-5: (Rollformen)

Kundenzufriedenheit ist unser wichtigstes Ziel. Wir konzentrieren uns auf die Kommunikation und Zusammenarbeit mit unseren Kunden, achten stets auf ihre Bedürfnisse und bieten schnelle Reaktion und hochwertigen Kundenservice. Unsere Fabrik für Spritzgussformen ist bestrebt, langfristige Beziehungen aufzubauen und sicherzustellen, dass unsere Kunden beim Kauf und bei der Verwendung unserer Produkte den besten Kundendienst erhalten. Wir werden auf jeden Fall unser Bestes tun, um etwaige Probleme für unsere Kunden zu lösen.

FAQ

1. Wer sind wir?

Wir haben unseren Sitz in Zhejiang, China, seit 2014 und verkaufen nach Nordamerika (30,00 %), Südeuropa (10,00 %), Nordeuropa.

Europa (10,00 %), Mittelamerika (10,00 %), Westeuropa (10,00 %), Mittlerer Osten (10,00 %), Osteuropa (10,00 %), Südamerika (10,00 %). Insgesamt sind in unserem Büro etwa 51-100 Personen beschäftigt.

2. Wie können wir Qualität garantieren?

Immer ein Vorproduktionsmuster vor der Massenproduktion;

Immer eine Endkontrolle vor dem Versand.

3. Was können Sie bei uns kaufen?

Form, Kunststoffprodukt, Metallprodukt, Dentalprodukt, CNC-Bearbeitung.

4. Warum sollten Sie bei uns und nicht bei anderen Anbietern einkaufen?

Ningbo P&M Plastic Metal Product Co., Ltd. Wir produzieren hauptsächlich alle Arten von 3D-Design, 3D-Druck und Kunststoff-Metallformen, Werkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere eigene Fabrik. Alles aus einer Hand: 3D-Design – 3D-Druck – Formenbau – Kunststoffspritzguss.

5. Welche Dienstleistungen können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung:USD,EUR;

Akzeptierte Zahlungsart: T/T, L/C, PayPal, Western Union, Übertragungsurkunde;

Gesprochene Sprache: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6. Was sind die Merkmale Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, die alle Ihre Anfragen in fließendem Englisch beantworten.

3. Bereitstellung der Unterstützung zur Lösung des Problems im Bewerbungs- oder Verkaufszeitraum.

4. Wettbewerbsfähige Preise bei gleicher Qualität.

5. Garantieren Sie die gleiche Qualität der Muster wie bei der Massenproduktion.