- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

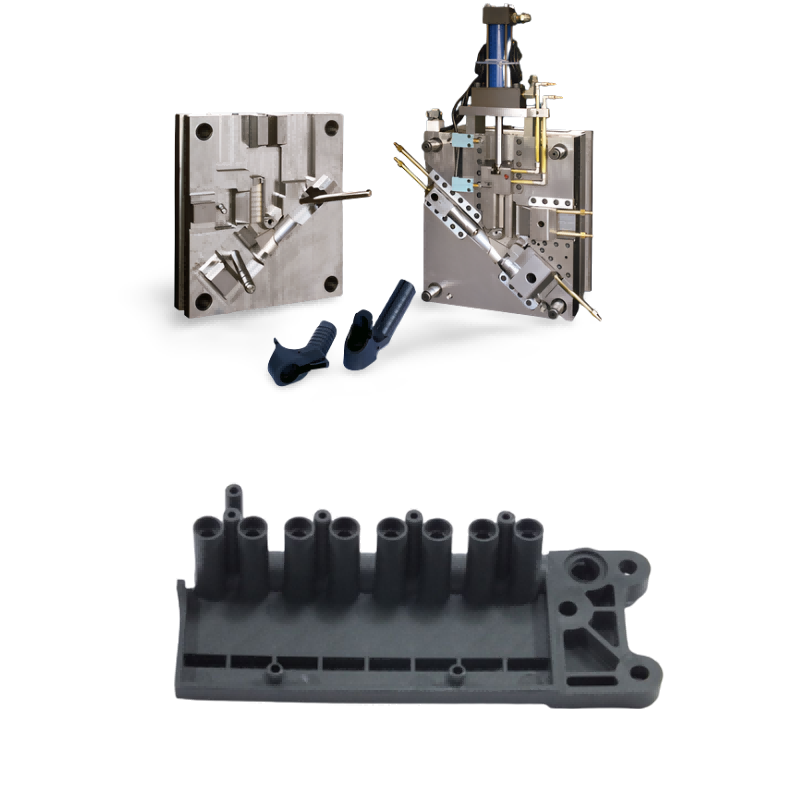

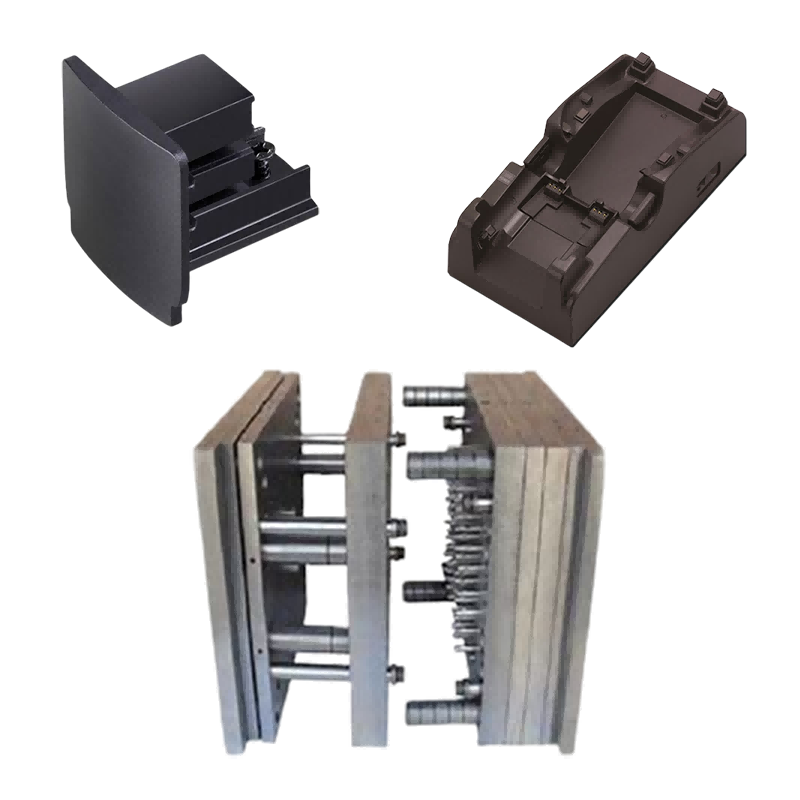

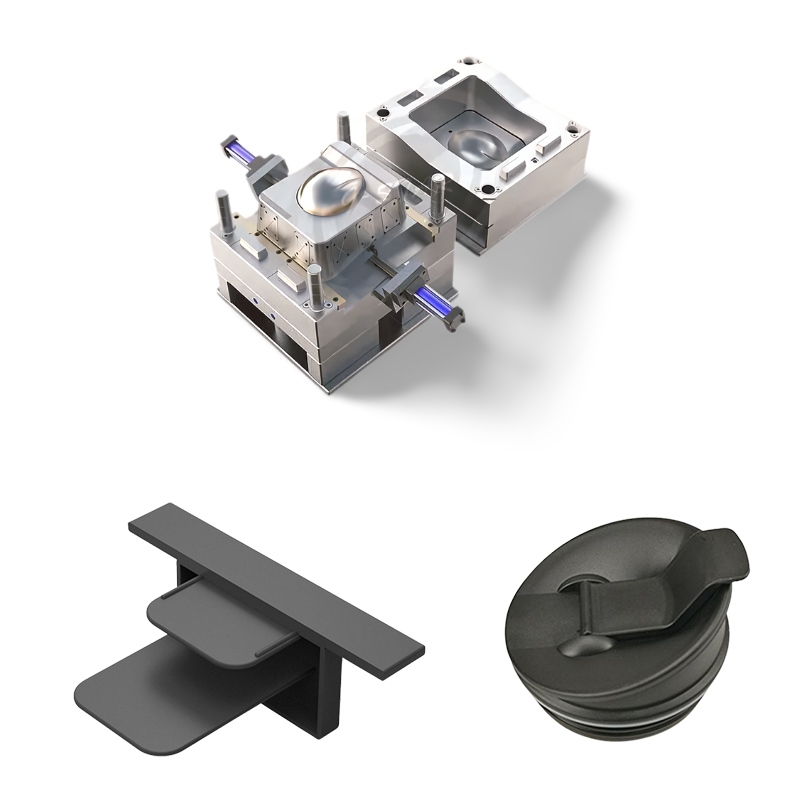

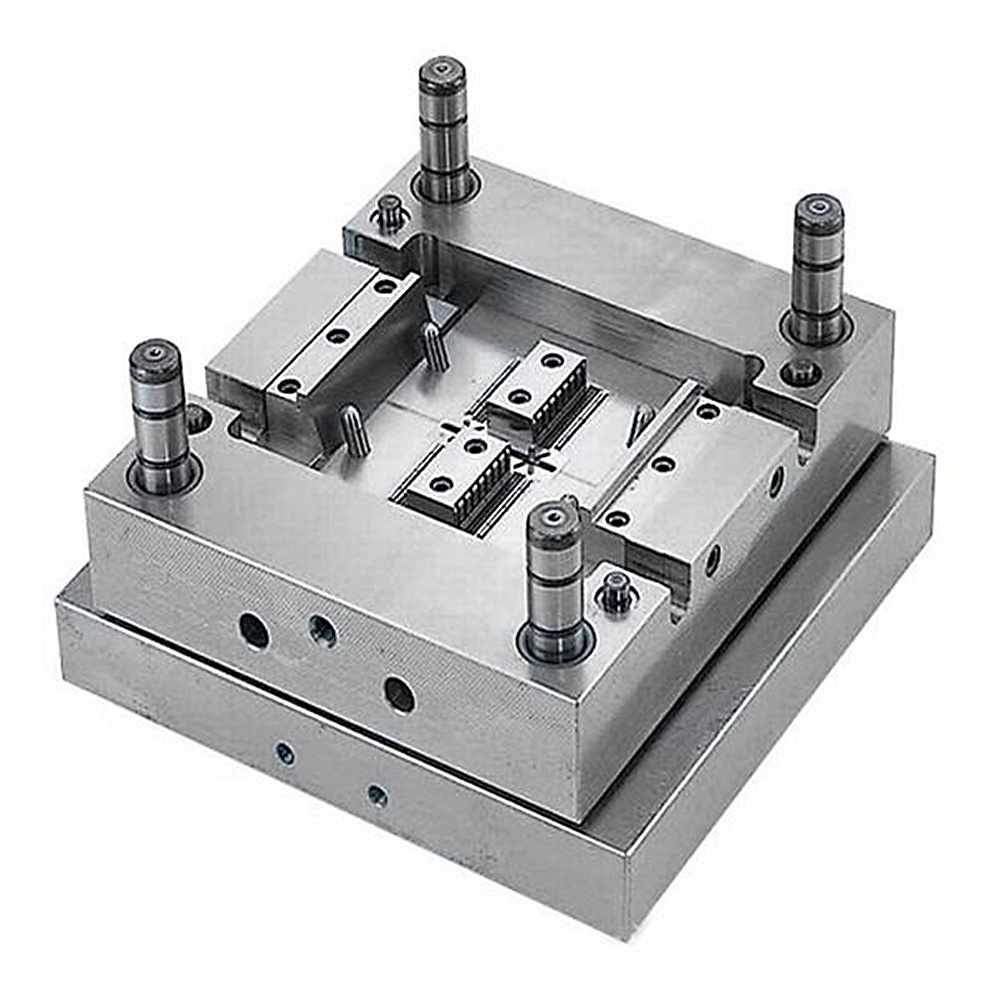

Designservice für Familienformen

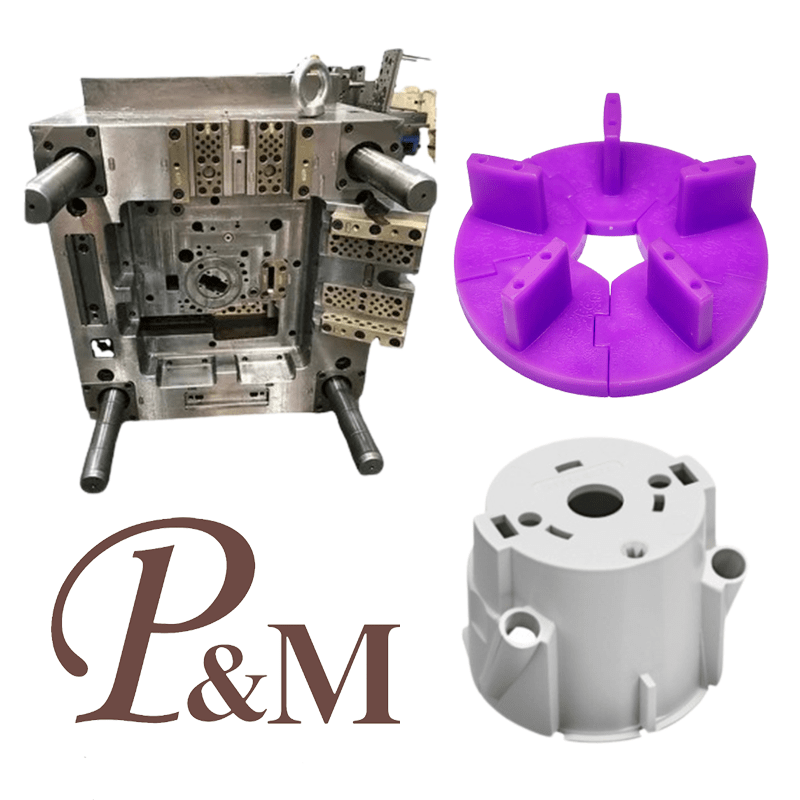

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenbautechnologie und kann das Formen von Kunststoffspritzgussteilen individuell anpassen. Wir bieten professionelle, maßgeschneiderte Dienstleistungen im Bereich Spritzgussteile für Kunststoffspritzguss an und sind ein professioneller Hersteller von Spritzgussteilen für Kunststoffspritzgussteile. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung von Kunststoffspritzgussteilen kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von Kunststoffspritzgussteilen, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

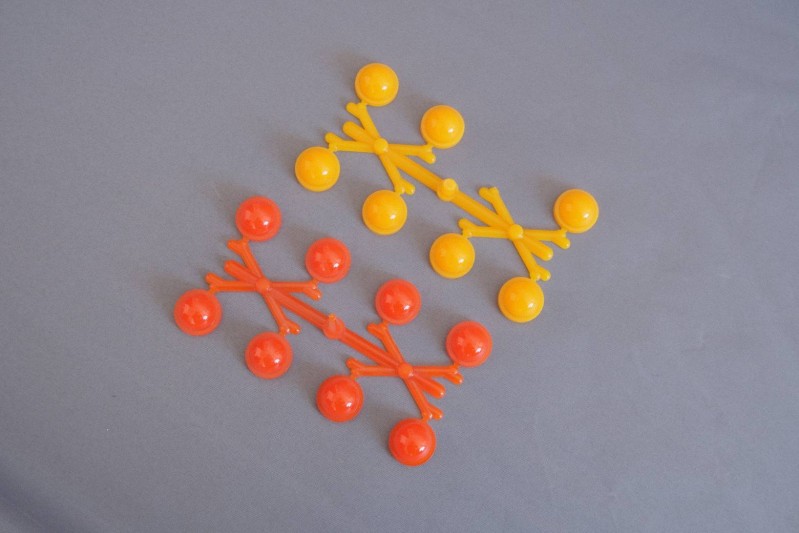

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Familien-Formendesign-Service Durch unsere umfangreiche Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Kunststoff-Spritzgussteile-Spritzgussprodukte anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für den Family-Formendesign-Service können wir entsprechende Kunststoffteile herstellen, was hauptsächlich über den Family-Formendesign-Service erfolgt.

Die wichtigsten Punkte beim Kunststoffspritzguss drehen sich um das Formendesign, die Kontrolle der Prozessparameter und die Qualitätskontrolle. Nachfolgend eine ausführliche Zusammenfassung:

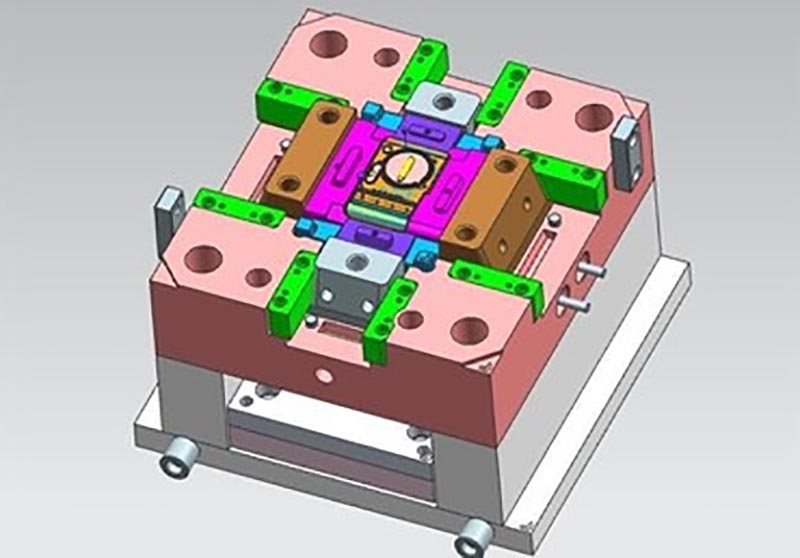

I. Kernpunkte des Formdesigns (direkte Auswirkung auf die Formqualität)

1. Formstrukturdesign

Trennflächendesign: Bevorzugen Sie flache oder geneigte Trennlinien, um durch komplexe Formen verursachte Grate oder Füllungen zu vermeiden. Achten Sie bei Teilen wie Kunststoffkappen auf die Symmetrie der Trennflächen, um Schweißspuren zu minimieren.

Hohlraum- und Angusssystem:

Optimieren Sie bei Kaltkanal-Spritzgussformen das Design des Angusssystems, um den Abfall von Kaltmasse zu reduzieren. Das Gesamtvolumen des Teil- und Angusssystems muss berechnet werden (z. B. V = 10,3 cm³ in diesem Beispiel), um einen unzureichenden Einspritzdruck aufgrund eines zu großen Volumens zu vermeiden.

Bei der Anschnittposition sollten dekorative Muster auf dem Teil oder Spannungskonzentrationsbereiche (z. B. abgerundete Eckübergänge) vermieden werden. Seitenanschnitte oder Punktanschnitte eignen sich besser für dünnwandige oder komplexe Hohlräume. Design des Auswerfersystems: Auswerferstifte oder Auswerferstifte müssen gleichmäßig verteilt sein, um eine Verformung des Teils oder ein Anhaften der Form zu verhindern. Die Höhe des Auswerfers muss zur Teiledicke passen (z. B. erfordern dickwandige Bereiche von Teilen im Trophy-Stil längere Auswurfzeiten).

2. Hilfssystemdesign

Temperaturkontrollsystem: Temperaturkontrollzonen müssen basierend auf den Materialeigenschaften eingestellt werden (z. B. erfordert ABS 210–250 °C, PP erfordert 180–220 °C). Der Temperaturunterschied zwischen dickwandigen und dünnwandigen Bereichen muss innerhalb von 10 °C gehalten werden, um Schrumpfung und Verformung zu verhindern.

Kühlsystem: Umlaufwasser- oder Luftkühlung verwenden. Die Abkühlzeit sollte in dickwandigen Bereichen verlängert werden (30–60 Sekunden) und in dünnwandigen Bereichen verkürzt werden (15–30 Sekunden). Die Formfestigkeit muss den Anforderungen der Hochdruckkühlung genügen (z. B. können Stahlformen höheren Kühldrücken standhalten).

3. Formstärke und Lebensdauer

Die Festigkeit der Form ist von entscheidender Bedeutung für die Gewährleistung der Qualität und Lebensdauer des Produktformteils. Die Materialauswahl sollte auf dem Einspritzdruck, der Haltezeit und der Teilegröße basieren (z. B. sollte die Lebensdauer einer Stahlform ≥ 50.000 Zyklen betragen, während Aluminiumformen für die Produktion kleiner Stückzahlen geeignet sind). Auch durch thermische Belastung verursachte Risse sollten berücksichtigt werden. Die Verstärkung sollte durch Rippenverstärkung oder örtliche Härtung erreicht werden.

II. Wichtige Vorbereitungen vor dem Formen (um Nacharbeiten zu vermeiden)

1. Produktstruktur- und Verarbeitbarkeitsanalyse

Abmessungen und Präzision: Definieren Sie kritische Maßtoleranzen (IT11-IT13) und erreichen Sie diese durch hochpräzise Formbearbeitung (z. B. Einsatzpassung). Unkritische Abmessungen können gelockert werden, um die Kosten zu senken. Wandstärke und Formschräge: Die Wandstärkenabweichung muss ≤10 % betragen. Zu dicke Bereiche erfordern eine Verstärkung oder strukturelle Anpassungen. Für alle Formflächen müssen Formschrägen vorgesehen werden (≥3° für Außenflächen, ≥1° für Nicht-Außenflächen), um Formschäden zu vermeiden.

Eckverrundungen und Übergänge: Ecken des Kunststoffteils sollten einen Radius von ≥ 0,5 mm haben, um die Spannungskonzentration zu reduzieren. Durch die gleichzeitige Verrundung des Formhohlraums wird die Formlebensdauer verlängert.

2. Anpassung der Materialeigenschaften

Die Schrumpf- und Fließeigenschaften verschiedener Kunststoffe variieren erheblich und erfordern gezielte Anpassungen des Formendesigns:

Wichtige Punkte beim Materialtyp-Schrumpfformdesign

ABS 0,5 %–0,8 % erfordert eine gleichmäßige Kühlung, um ein Verziehen zu verhindern; Bei der Anschnittposition sollten Bereiche vermieden werden, die anfällig für Schweißspuren sind.

PP 1,5–2,5 % ermöglicht eine stärkere Schrumpfung; Das Kühlsystem muss verbessert werden, um Einfallstellen zu vermeiden.

PS 0,3–0,5 % erfordert eine gleichmäßige Wandstärke (3–8 mm), um Luftblasen zu vermeiden; Transparente Kunststoffteile erfordern eine hochglanzpolierte Form.

III. Prozessparameterkontrolle (bestimmt Formeffizienz und Qualität)

Wichtige Punkte des Parametertyps

Einspritzdruck und -geschwindigkeit: Komplexe Hohlräume erfordern einen höheren Druck (50–120 MPa), um eine vollständige Formfüllung sicherzustellen; Die Geschwindigkeit sollte schrittweise angepasst werden (langsames Einspritzen zum Füllen, schnelles Einspritzen zum Nachdruck).

Die Verweilzeit beträgt typischerweise 10–30 Sekunden, sollte jedoch in dickwandigen Bereichen auf über 30 Sekunden verlängert werden, um Lunker oder Einfallstellen durch Kühlschwund zu vermeiden.

Abkühlzeit: 30–60 Sekunden in dickwandigen Bereichen und 15–30 Sekunden in dünnwandigen Bereichen, um Verformungen aufgrund großer Temperaturunterschiede zwischen innen und außen zu vermeiden. Die Abkühlgeschwindigkeit für Stahlformen kann auf 5–10 °C/min geregelt werden.

Schließkraft Die maximale Schließkraft der Spritzgießmaschine muss so angepasst sein, dass ein Verrutschen der Form beim Schließen der Form verhindert wird (z. B. ist der ABS-Spritzdruck hoch und erfordert eine Schließkraft ≥ 800 Tonnen).

IV. Vorsichtsmaßnahmen während des Formvorgangs

Formvorwärmen: Durch Erhöhen der Formtemperatur (50–80 °C) kann das Anhaften von Material verringert und die Oberflächenbeschaffenheit verbessert werden (insbesondere bei transparenten Kunststoffteilen).

Trocknen: Hygroskopische Materialien (z. B. PA) erfordern eine Vortrocknung (80–100 °C für 2–4 Stunden), um Porositätsfehler zu vermeiden.

Anpassung der Produktionschargen: Für die Produktion in großem Maßstab sind Stahlformen und automatisierte Geräte (z. B. eine Roboteraufnahme) erforderlich. Bei der Produktion in kleinem Maßstab können Aluminiumformen mit manueller Unterstützung verwendet werden.

Zyklusoptimierung: Schnecke regelmäßig reinigen, um Materialrückstände zu vermeiden; Verwenden Sie ein Heißkanalsystem, um Schweißspuren zu minimieren und Abfall zu reduzieren.

V. Qualitätsprüfung und Nachbearbeitung

Fehlererkennung: Konzentrieren Sie sich auf die Prüfung auf kurze Stellen (Unterfüllung), Blasen (Lufteinschlüsse) und Verzug (ungleichmäßige Kühlung). Mithilfe von Beleuchtung oder einem Koordinatenmessgerät können Probleme geortet werden.

Dimensionskalibrierung: Basierend auf der Materialschrumpfungsrate (z. B. beträgt die ABS-Schrumpfung 0,5 %).

Wir sind ein Hersteller von Kunststoff-Spritzgussteilen und bieten die Herstellung hochwertiger Kunststoff-Spritzgussteile an. Solange Sie Spritzgussteile aus Kunststoff individuell anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Designservice für Familienformen |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.