- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

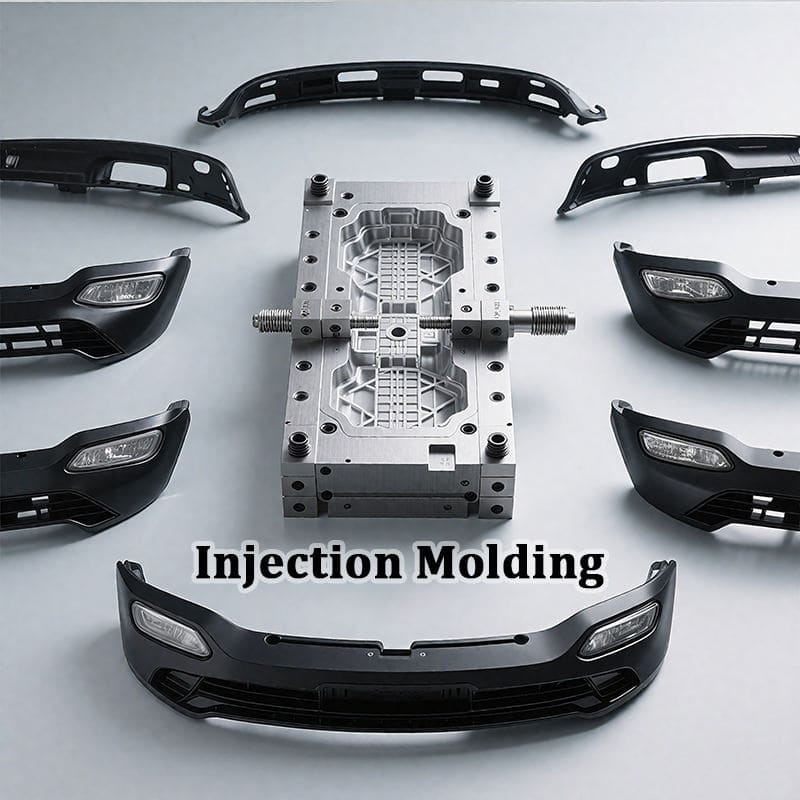

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

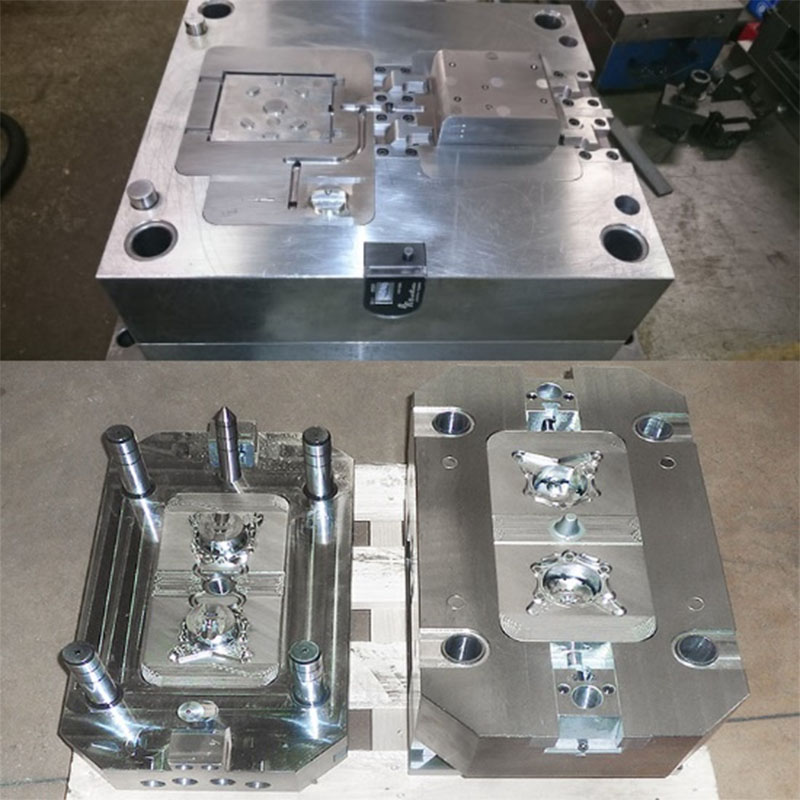

Hocheffiziente Schnellformen

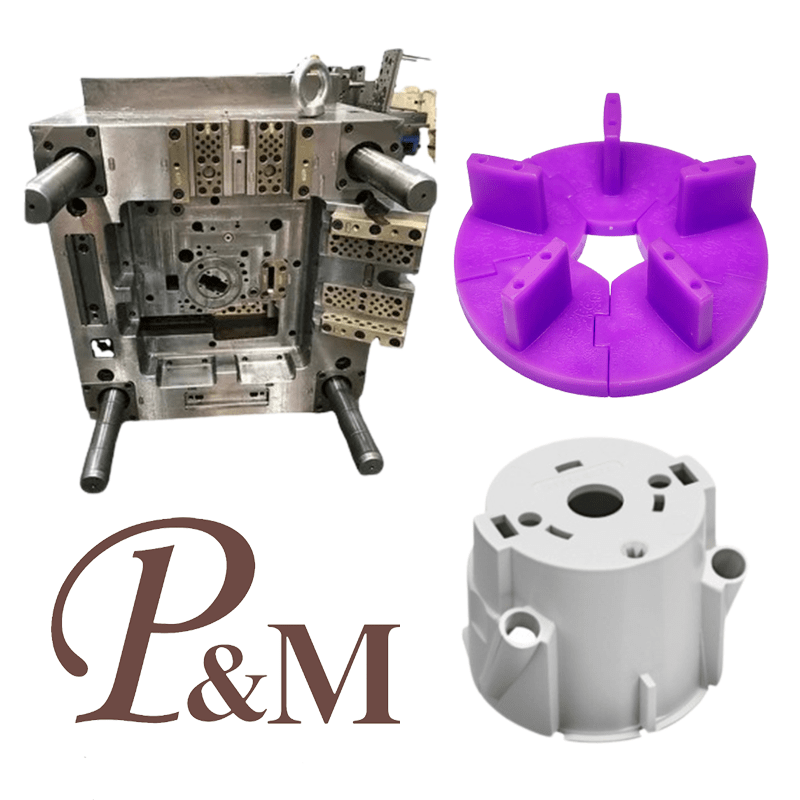

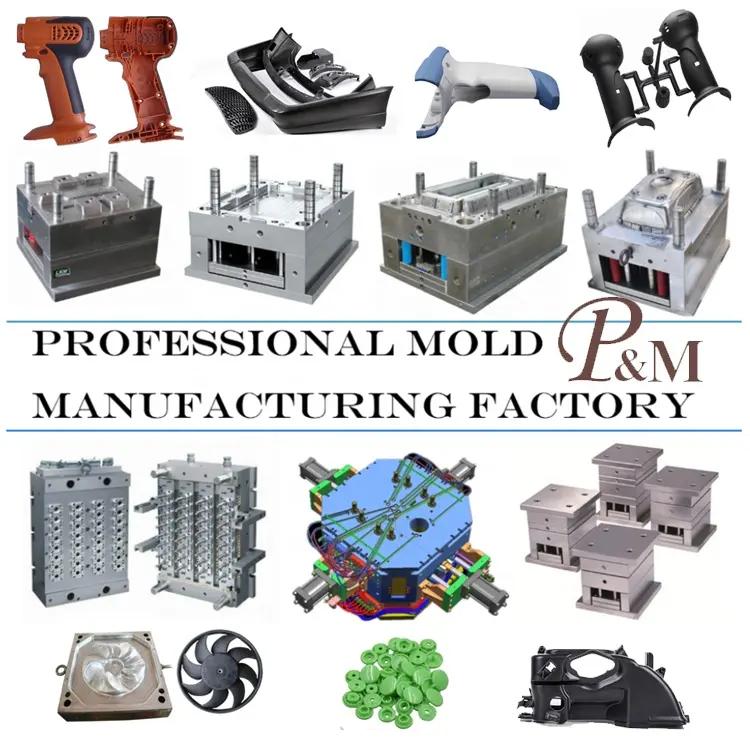

Ningbo (P&M) verfügt über 15 Jahre Erfahrung im Formenbau für maßgeschneiderte Formen für Kunststoffprodukte. Wir verfügen über ISO 9001-Zertifikate. Wir bieten professionellen kundenspezifischen Formenservice und sind professioneller Hersteller von Kunststoffformen. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Wir sind uns der Eigenschaften verschiedener Materialien und der Vor- und Nachteile des Formenbaus bewusst. Wir empfehlen unseren Kunden geeignete Materialien und eine professionelle Designberatung.

Anfrage absenden

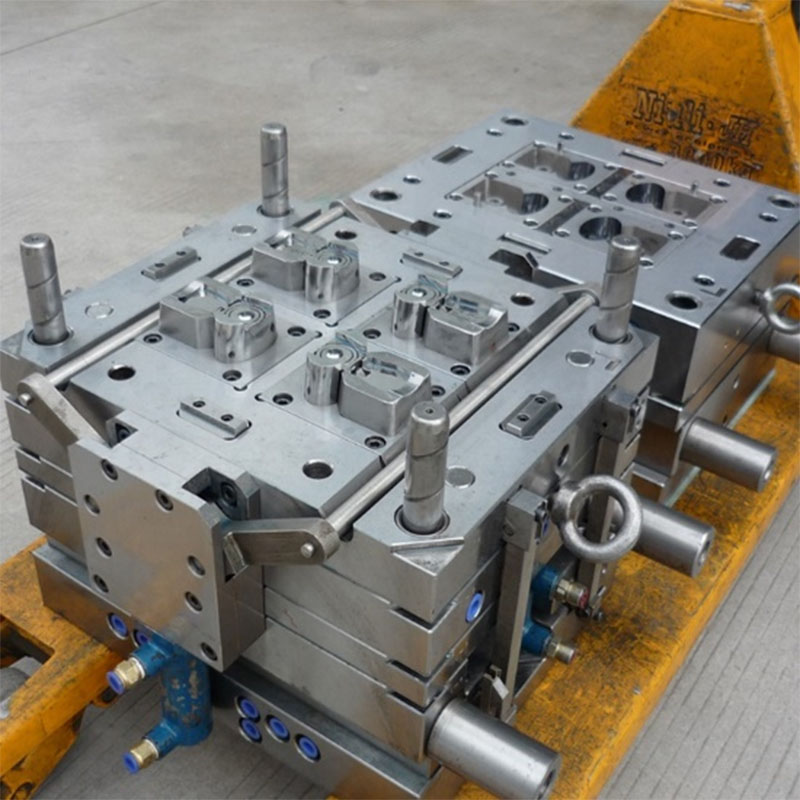

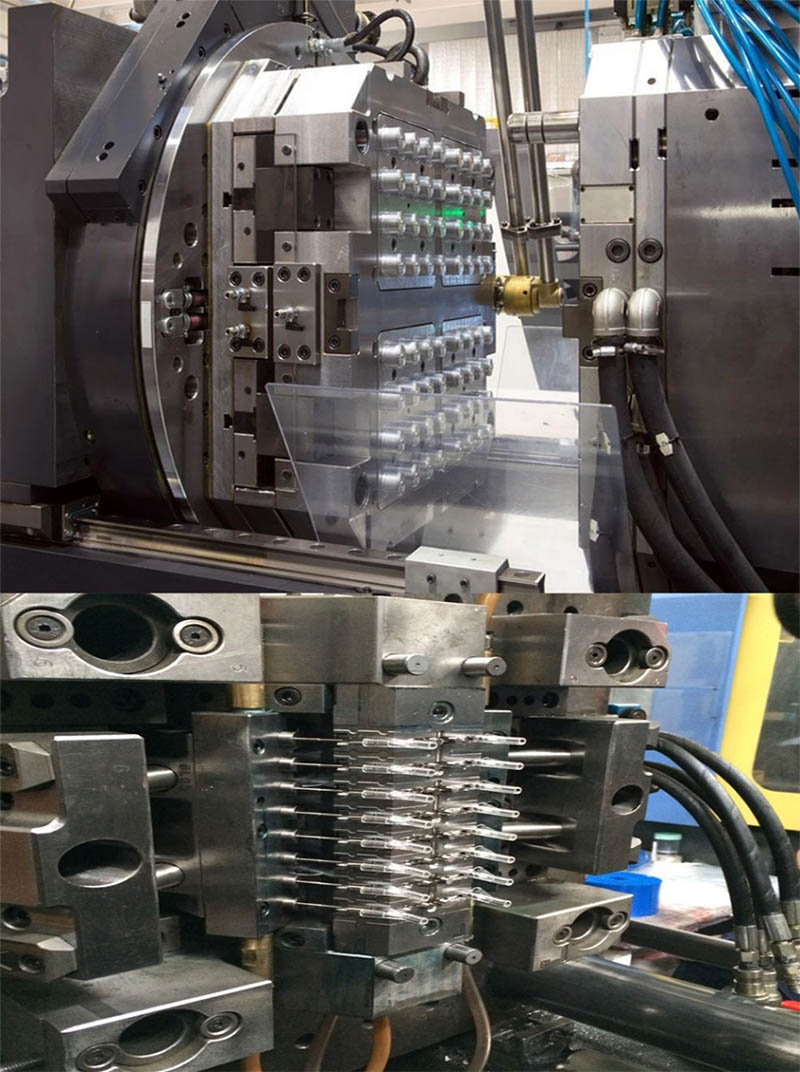

Wir sind auf die Entwicklung hocheffizienter Schnellformen spezialisiert. Unser Hauptvorteil ist das Accelerated Cooling Design, bei dem konforme Kühlkanäle und Einsätze mit hoher Leitfähigkeit verwendet werden, um die Abkühlphase des Zyklus zu minimieren. Bei der Werkzeugkonstruktion stehen vereinfachtes Auswerfen und schnelle Rüstzeiten im Vordergrund. Fortschrittliche Prozesstechnologie gewährleistet eine einwandfreie Einspritzung mithilfe von Heißkanalsystemen mit hohem Durchfluss. Wir garantieren, dass unsere hocheffizienten Schnellformen Ihre Teilekosten drastisch senken und gleichzeitig die erforderliche Maßgenauigkeit beibehalten.

1. Benutzerdefinierte Formstrukturen: Zugeschnitten auf die Formeigenschaften von TPE

Die besonderen Eigenschaften von TPE (geringe Härte, hohe Flexibilität) erfordern Formen, die seine Soft-Touch-Eigenschaften verbessern und ein einfaches Entformen gewährleisten. Zu unseren kundenspezifischen Formstrukturen gehören:

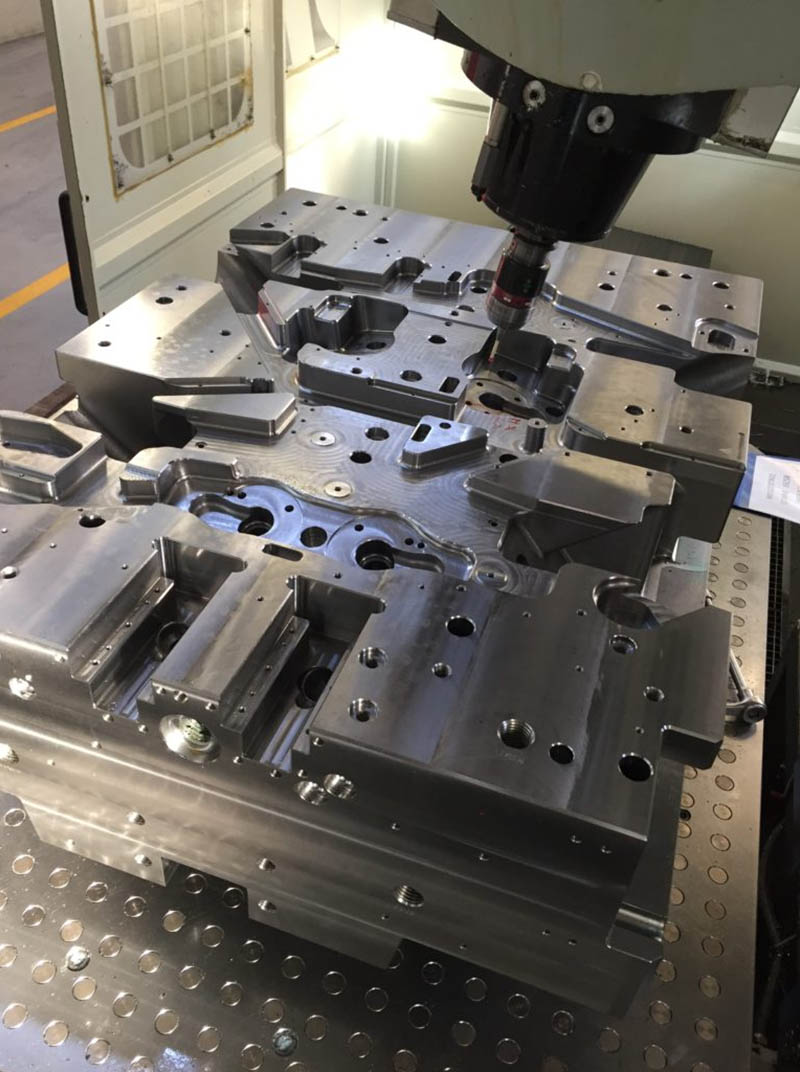

Hohlraum und Kern: Durch hochpräzise CNC-Bearbeitung (Toleranz bis zu ±0,02 mm) bearbeitet, um den Anforderungen von TPE gerecht zu werden:

Strukturierte oder glatte Oberflächen (Ra ≤0,8 μm), um die weiche Haptik von TPE nachzubilden – entscheidend für Teile wie Handyhüllen, Babyflaschengriffe oder Fernbedienungsgriffe, bei denen der Berührungskomfort das Benutzererlebnis direkt beeinflusst.

Gleichmäßige Wandstärke (0,5–3 mm) mit abgerundeten Kanten – die geringe Steifigkeit von TPE macht es anfällig für Verformungen in unebenen Abschnitten; Die gleichmäßige Dicke vermeidet Schwachstellen (z. B. Einreißen an dünnen Kanten der Griffteile) und sorgt für eine gleichmäßige Elastizität.

Antihaftbeschichtungen (z. B. auf PTFE-Basis) auf Kavitätsoberflächen – die hohe Viskosität und Klebrigkeit von TPE erschweren das Entformen; Beschichtungen reduzieren die Reibung und ermöglichen eine kratzerfreie Teileentfernung, ohne die weiche Struktur von TPE zu beschädigen.

Angusssystem: Entwickelt für die moderate Schmelzviskosität von TPE (MFR 1–15 g/10 Min.):

Stiftanschnitte mit kleinem Durchmesser (0,5–1 mm) für kleine weiche Teile (z. B. Ohrstöpselspitzen, medizinische Dichtungsringe) – ermöglichen eine präzise Durchflusskontrolle und reduzieren Angussmarkierungen, die das Tastgefühl beeinträchtigen (kritisch für Teile, die in direktem Kontakt mit der Haut stehen).

Heißkanalsysteme mit Temperaturregelung (160–200 °C) für Mehrkavitäten- oder Zwei-Schuss-Spritzguss (z. B. TPE-umspritzte Kunststoffgriffe) – bewahren die Schmelzstabilität von TPE, reduzieren den Materialabfall um 18–25 % und gewährleisten eine starke Verbindung mit starren Kunststoffen (z. B. ABS, PP) bei Umspritzungsanwendungen.

Kühlsystem: Kalibriert, um die schnelle Abkühlung und Elastizitätserhaltung von TPE zu steuern:

Gleichmäßig verteilte Kühlkanäle (8–12 mm voneinander entfernt) mit moderater Temperatur (40–60 °C) – die schnelle Kristallisation von TPE erfordert eine kontrollierte Kühlung, um die Elastizität zu bewahren; Eine schnelle Abkühlung kann TPE spröde machen, während eine langsame Abkühlung die Produktionseffizienz verringert.

Kühleinsätze für verdickte TPE-Bereiche (z. B. Griffwölbungen) – reduzieren die Abkühlzeit um 25–35 % und vermeiden Einfallstellen, die den Tastkomfort und die strukturelle Integrität beeinträchtigen.

Auswurfsystem: Passend zur Flexibilität und geringen Steifigkeit von TPE:

Breite, flache Auswerferstifte (an nicht sichtbaren, hochfesten Stellen angeordnet) – verteilen die Auswurfkraft gleichmäßig, um eine Dehnung oder ein Reißen der weichen TPE-Struktur (z. B. dünnwandige Dichtungsringe) zu vermeiden.

Abstreifplatten für große TPE-Teile (z. B. Yogamattenkanten, Gerätetürdichtungen) – lösen Teile sanft, ohne ihre Form zu verformen, und sorgen so für gleichbleibende Elastizität und Passform.

2. TPE-Materialvarianten und ihre Anwendungen

TPE ist in modifizierten Qualitäten erhältlich, um den spezifischen Haptik- und Leistungsanforderungen gerecht zu werden. Wir wählen die richtige Variante basierend auf der Funktion und dem Kontaktszenario Ihrer Komponente aus:

TPS (Thermoplastisches Styrol-Elastomer): Ideal für Soft-Touch-Teile im Verbraucherbereich (z. B. Handyhüllen, Fernbedienungsgriffe, Spielzeuggriffe). Bietet eine Shore-A-Härte von 30–90 (einstellbar für unterschiedliche Weichheit), gute Elastizität (≥300 % Dehnung) und einfache Einfärbung – geeignet für Innenanwendungen mit geringer Belastung, bei denen das Tastgefühl im Vordergrund steht.

TPR (Thermoplastischer Gummi): Wird für Teile verwendet, die mit der Haut in Berührung kommen (z. B. Sauger für Babyflaschen, medizinische Handschuhe, Ohrstöpsel). Verfügt über hypoallergene Eigenschaften (erfüllt FDA-Standards), ausgezeichnete Hautverträglichkeit und gute Ölbeständigkeit – sicher für längeren Kontakt mit der menschlichen Haut, ideal für Babyprodukte und medizinische Geräte.

TPU (Thermoplastisches Polyurethan): Perfekt für langlebige, hochfeste TPE-Teile (z. B. Griffe von Sportgeräten, Displayschutzfolien für Mobiltelefone, industrielle Dichtungsringe). Verfügt über eine hohe Zugfestigkeit (bis zu 60 MPa), Abriebfestigkeit und Witterungsbeständigkeit – widersteht Außeneinflüssen und häufigem Gebrauch und ist für Sport- und Industrieanwendungen geeignet.

TPO (Thermoplastisches Olefin): Ideal für kostengünstige TPE-Teile für den Außenbereich (z. B. Griffe von Gartengeräten, Dichtungen für Autotüren). Bietet gute Wetterbeständigkeit (keine Rissbildung unter UV-Einwirkung), Flexibilität bei niedrigen Temperaturen (bis zu -40 °C) und Chemikalienbeständigkeit – ideal für Anwendungen im Freien oder in rauen Umgebungen.

TPV (Thermoplastisches Vulkanisat): Geeignet für Teile mit hoher Temperatur oder hoher Beanspruchung (z. B. Motorhaubendichtungen im Automobilbereich, Industrieschläuche). Kombiniert die Verarbeitbarkeit von TPE mit der Hitzebeständigkeit (bis zu 150 °C) und der Druckverformungsrestbeständigkeit von Gummi – behält die Elastizität bei hohen Temperaturen bei und eignet sich für den Automobil- und Industrieeinsatz.

3. TPE-Spritzgussverfahren: Optimiert für Leistung

Unser Injektionsprozess ist darauf abgestimmt, die Weichheit, Elastizität und Produktionseffizienz von TPE zu maximieren, mit entscheidenden Vorteilen:

Taktile und elastische Konsistenz:

Kontrolle der Schmelzetemperatur (160–220 °C, sortenabhängig) – TPE zersetzt sich über 240 °C; Die präzise Erwärmung gewährleistet einen optimalen Fluss ohne Materialzerfall und bewahrt die Weichheit und Elastizität (entscheidend für berührungsempfindliche Teile).

Einspritzdruck (50–80 MPa) mit langsamer Einspritzgeschwindigkeit – gleicht die Viskosität von TPE aus, um eine Überfüllung (die Grate verursacht) oder eine Unterfüllung (die die Form ruiniert) zu vermeiden und eine gleichmäßige Weichheit aller Teile sicherzustellen.

Prüfung der Elastizität nach dem Formen (Dehnung und Druckverformung): Jede Charge wird getestet, um zu bestätigen, dass TPE nach 10.000 Zyklen eine Elastizität von ≥80 % beibehält und so eine langfristige Leistung gewährleistet.

Kompatibilität mit Umspritzung:

Zwei-Schuss-Spritzguss-Know-how für TPE-umspritzte Teile – optimiert Temperatur und Druck, um eine starke Verbindung zwischen TPE und starren Kunststoffen (z. B. ABS, PP) sicherzustellen und Delamination zu verhindern (ein häufiges Problem bei minderwertigen Umspritzungen).

Anpassbare Bindungsstärke – passt Prozessparameter an unterschiedliche Anwendungsanforderungen an (z. B. dauerhafte Bindung für Telefongriffe, entfernbare Bindung für austauschbare Dichtungsringe).

Effizienz und Kosteneffizienz:

Schnelle Zykluszeiten (15–30 Sekunden pro Teil) – die schnelle Abkühlung von TPE ermöglicht eine effiziente Produktion; Für Kleinteile wie Ohrhörer-Aufsätze unterstützen Mehrfachformen (32–64 Kavitäten) eine tägliche Produktion von bis zu 80.000 Bauteilen.

Nutzung wiederverwertbarer Materialien – TPE-Abfälle können wiederverwendet werden (bis zu 20 % des Rohmaterials), wodurch Abfall reduziert und die Stückkosten bei Großaufträgen gesenkt werden.

4. Unsere Dienstleistungen: Beyond Moulds – TPE-Komponenten und -Montage

Wir bieten Komplettlösungen für die TPE-Produktion, zugeschnitten auf Soft-Touch- und Elastik-Anforderungen:

Herstellung von TPE-Komponenten: Produzieren Sie kundenspezifische TPE-Teile in Größen (3×3 mm bis 500×300 mm), Formen (Griffe, Dichtungen, Spitzen) und Shore-A-Härte (30–90). Unterstützt die Farbanpassung (RAL-/Pantone-Codes) und Oberflächenbehandlungen (rutschhemmende Textur, matte Oberfläche) zur Verbesserung der Haptik.

Mehrwertmontage: Optionale Montagedienste für TPE-Unterbaugruppen – z. B. Umspritzen von TPE auf Kunststoffrahmen (für Griffe), Kleben von TPE-Dichtungsringen auf Metallteile (für Industrieventile) oder Zusammenbau von TPE-basierten Kits (z. B. Nippelsets für Babyflaschen). Liefert einbaufertige Unterbaugruppen und spart so Produktionszeit.

Kundenspezifische Designunterstützung: Bieten Sie 3D-Formdesign und TPE-Prototyping (per Spritzguss oder 3D-Druck) an. Wir produzieren 20–50 Prototypenteile in 2–3 Tagen, um die Haptik, Elastizität und Bindungsstärke von TPE zu testen und so das Formdesign vor der Massenproduktion zu optimieren.

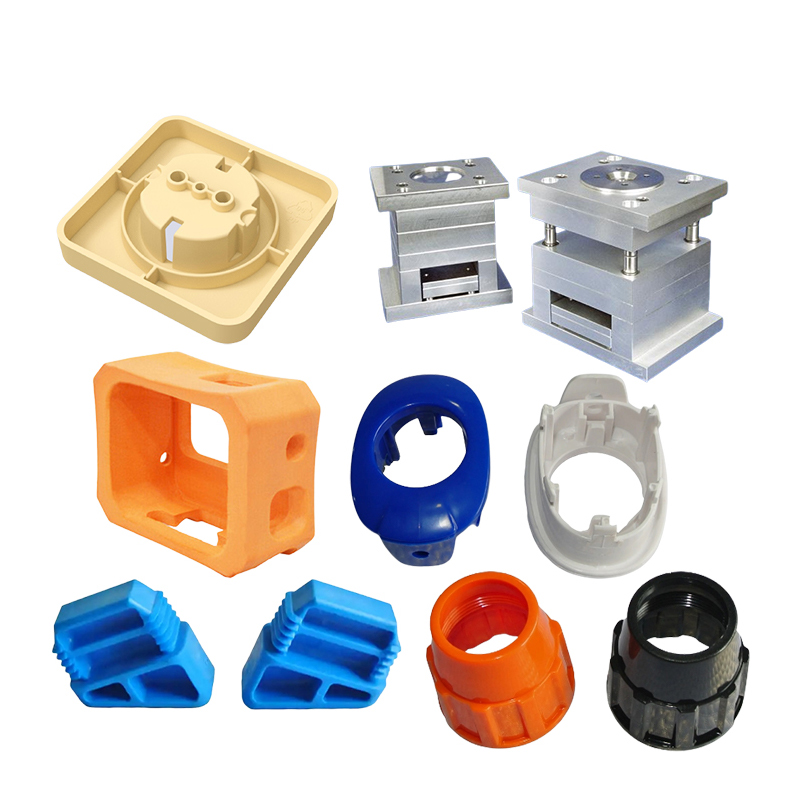

Wir sind Hersteller von Kunststoffformen und können maßgeschneiderte Formendienstleistungen anbieten. Wir können Spritzgussformen, Blasformen, Rotationsformen und Druckgussformen herstellen.

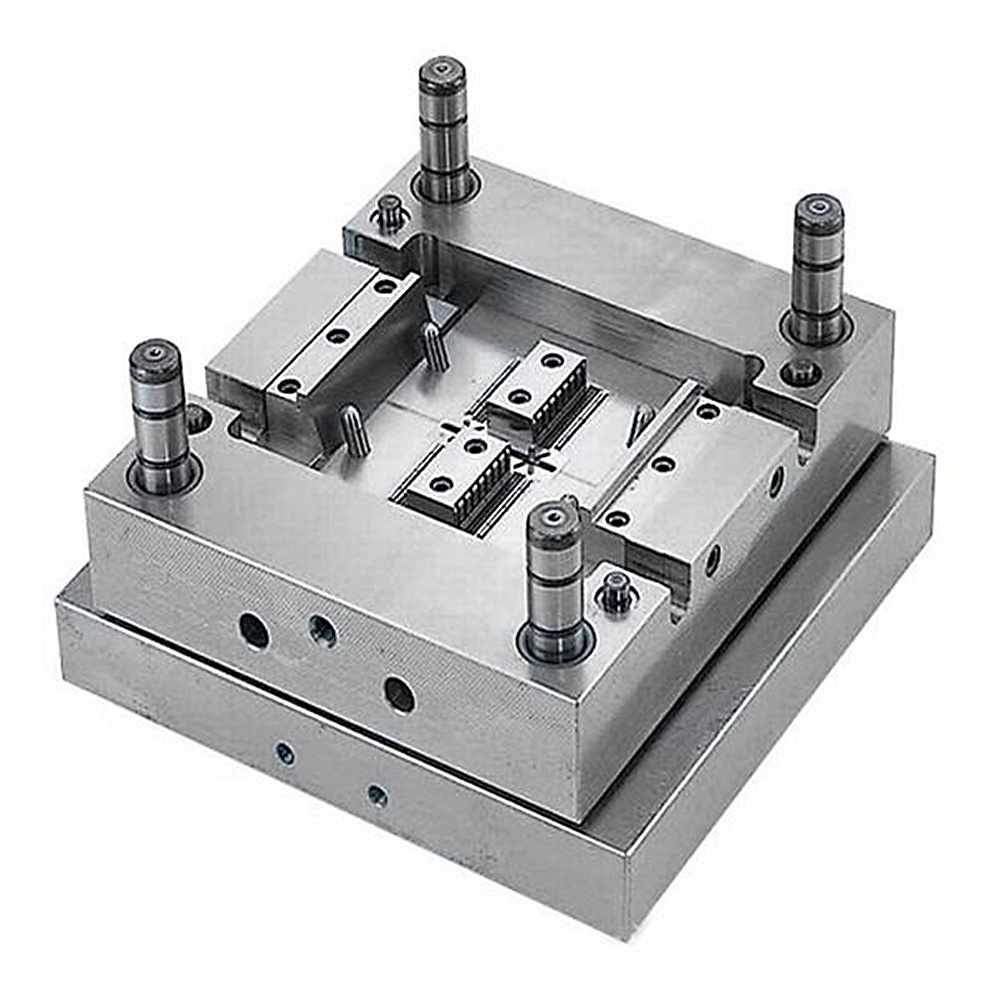

Für kundenspezifische Spritzgussformen können wir professionelle kundenspezifische Spritzgussdienstleistungen anbieten. In der Regel werden Kunststoffspritzgussformen mittels Spritzgusstechnik hergestellt. Als Formmaterialien für Spritzgussformen stehen P20, 718, S136, H13 usw. zur Auswahl. Das Formmaterial spiegelt die Lebensdauer der Form und die Materialanforderungen des Produkts wider.

Für Teile, die eine Blasformfertigung erfordern, können wir auch professionelle kundenspezifische Blasformdienstleistungen anbieten.

|

Produktname |

TPE-Kunststoffform

|

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

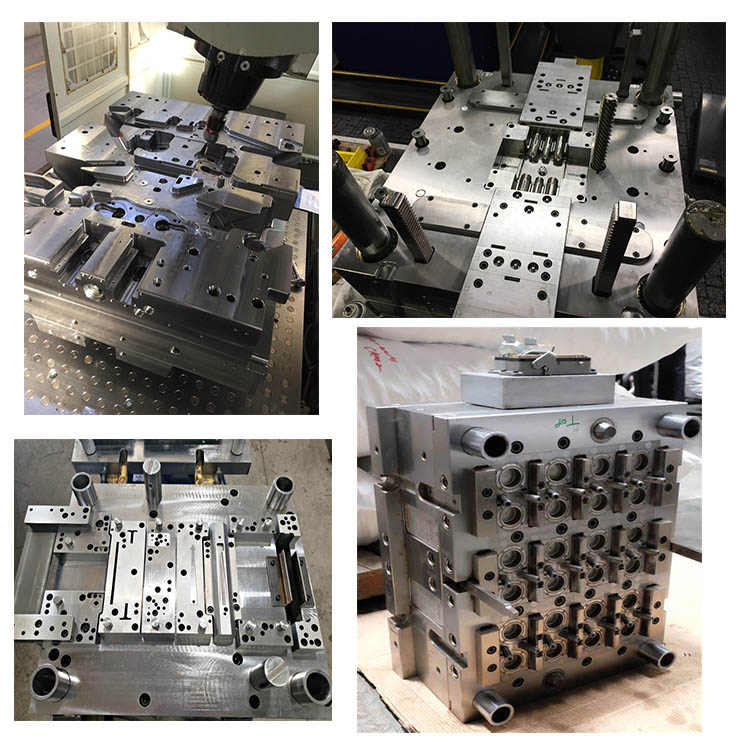

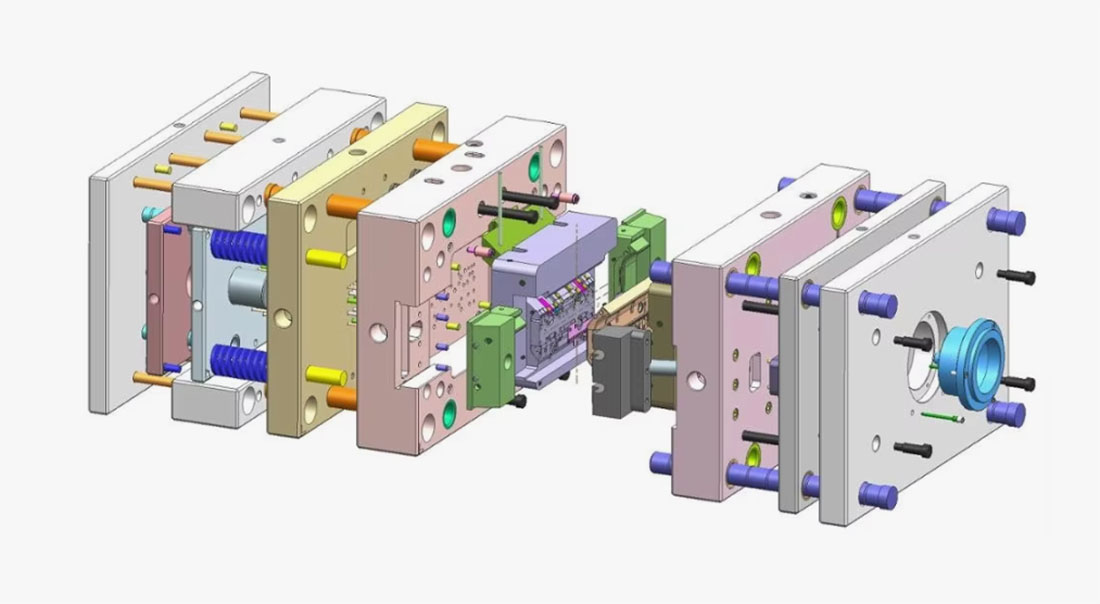

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen. Herstellung von Spritzgussformen

1.Wir kommunizieren Produktdesign nach Mustern/Zeichnungen und Ihren Anforderungen.

2. Nachdem das Produktdesign bestätigt wurde, führen wir das Formendesign durch und bieten alle Arten von Spritzgussformen, Blasformen, Silikonformen und Druckgussformen an.

3. Materialbeschaffung, Stahlschneiden und Grundwerkzeuge für die Formgebung.

4.Formmontage

5.Inspektion, Verfolgung und Kontrolle der Formenverarbeitung.

6. Wir teilen Ihnen den Termin des Formversuchs mit und senden Ihnen zusammen mit der Probe den Musterinspektionsbericht und die Einspritzparameter zu.

7. Ihre Anweisungen und Versandbestätigung.

8. Bereiten Sie die Form vor dem Verpacken vor.

Spezifikation für die Herstellung von Kunststoffspritzgussformen

1. Professionelle Hersteller-, Design-, Produktions-Spritzguss- und Stanzform-Qualitätskontrolle

2. reiche Exporterfahrung im Kunststoffspritzguss und in der Stanzform

3. Angemessener Preis für Designform

4. Hohlräume: einzeln oder gemäß Ihren Anforderungen

5. Behandlung: S45C-Vorbehandlung > 25 Stunden und Nitrieren

6. Formstahl: Hohlraum, Kern und Schlitten: P20, 2738, 2136 verfügbar. Formbasis: LKM verfügbar

7. Standard: DEM, HUSKY, verfügbar

8. Heißkanal: entsprechend Ihrer Nachfrage

9. Lebensdauer: >300.000 Mal

10. Verpackung: Sperrholzkiste, Rostschutzfarbe

Formdesign:

Informationen, die Sie uns zur Verfügung stellen müssen

1. Wenn Sie Zeichnungen, 2D-Zeichnungen, 3D-Zeichnungen haben (vorzugsweise im STEP-Format).

2. Wenn keine Zeichnungen vorhanden sind, müssen Sie genaue Angaben zu Länge, Breite, Höhe und Gewicht machen. (Am besten schicken Sie uns Muster)

3. Soll die Form in Ihr Land geschickt werden oder die Form in unserer Fabrik belassen werden, helfen wir Ihnen bei der Herstellung des Produkts.

4. Anforderungen an Formmaterial, Anforderungen an die Anzahl der Kavitäten (Sie können uns die Größe Ihrer Spritzgießmaschine mitteilen)

5. Produktmaterialanforderungen und Produktmenge. (Sie können uns über die Verwendung des Produkts informieren und wir können Ihnen Vorschläge machen)

Transaktionsprozess:

Schimmeltest:

Sobald die Form fertig ist, mache ich einen Formtest. Die Fertigstellung dauert in der Regel etwa 3–5 Tage. Wir müssen die Form zusammenbauen, die Druckdaten der Maschine anpassen und die Produktion ausprobieren. Wir müssen prüfen, ob es während der normalen Produktion der Form Probleme gibt, und Änderungen vornehmen.

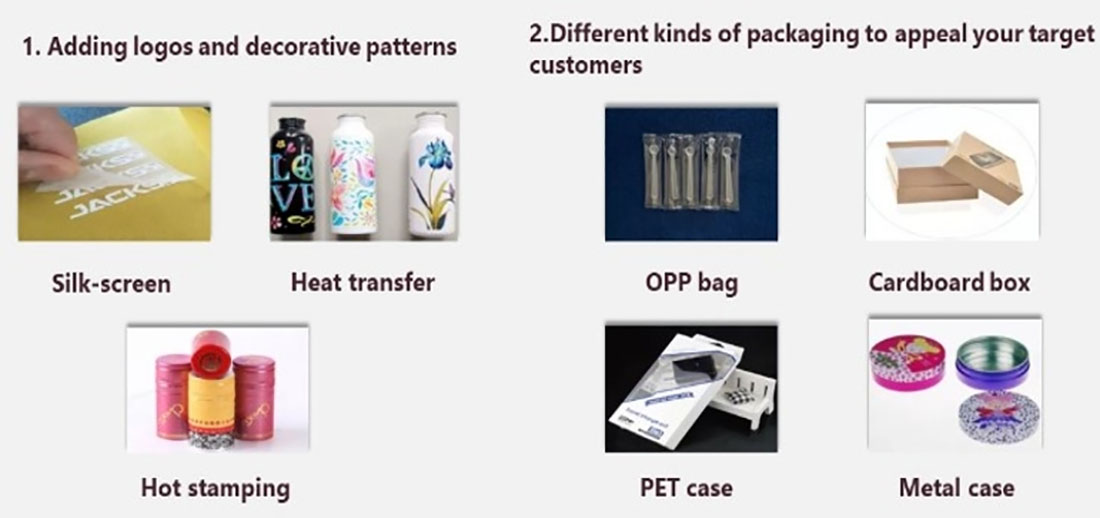

Produktverpackung

Verpackung nach Ihren Wünschen

1. Per Flugzeug dauert die Lieferung 3-7 Tage. Die Ware kann per DHL, Fedex, UPS versendet werden.

2. Auf dem Seeweg richtet sich die Lieferzeit nach Ihrem Hafen.

In südostasiatische Länder dauert der Versand etwa 5-12 Tage

In Länder des Nahen Ostens dauert der Versand etwa 18 bis 25 Tage

In europäische Länder dauert die Lieferung etwa 20–28 Tage

In amerikanische Länder dauert der Versand etwa 28–35 Tage

Nach Australien dauert es etwa 10-15 Tage

In afrikanische Länder dauert der Transport etwa 30-35 Tage.

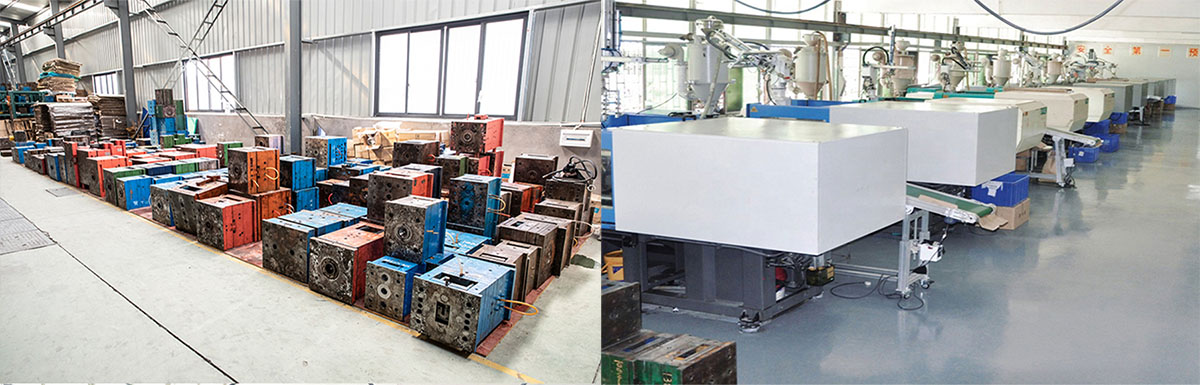

Fabrik

Video-1: (Werksvideo)

Video-2: (Spritzguss)

Video-3: (Blasformen)

Video-4: (Blasformen)

Video-5: (Rollformen)

Kundenzufriedenheit ist unser wichtigstes Ziel. Wir konzentrieren uns auf die Kommunikation und Zusammenarbeit mit unseren Kunden, achten stets auf ihre Bedürfnisse und bieten schnelle Reaktion und hochwertigen Kundenservice. Unsere Fabrik für Spritzgussformen ist bestrebt, langfristige Beziehungen aufzubauen und sicherzustellen, dass unsere Kunden beim Kauf und bei der Verwendung unserer Produkte den besten Kundendienst erhalten. Wir werden auf jeden Fall unser Bestes tun, um etwaige Probleme für unsere Kunden zu lösen.

FAQ

1. Wer sind wir?

Wir haben unseren Sitz in Zhejiang, China, seit 2014 und verkaufen nach Nordamerika (30,00 %), Südeuropa (10,00 %), Nordeuropa.

Europa (10,00 %), Mittelamerika (10,00 %), Westeuropa (10,00 %), Mittlerer Osten (10,00 %), Osteuropa (10,00 %), Südamerika (10,00 %). Insgesamt sind in unserem Büro etwa 51-100 Personen beschäftigt.

2. Wie können wir Qualität garantieren?

Immer ein Vorproduktionsmuster vor der Massenproduktion;

Immer eine Endkontrolle vor dem Versand.

3. Was können Sie bei uns kaufen?

Form, Kunststoffprodukt, Metallprodukt, Dentalprodukt, CNC-Bearbeitung.

4. Warum sollten Sie bei uns und nicht bei anderen Anbietern einkaufen?

Ningbo P&M Plastic Metal Product Co., Ltd. Wir produzieren hauptsächlich alle Arten von 3D-Design, 3D-Druck und Kunststoff-Metallformen, Werkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere eigene Fabrik. Alles aus einer Hand: 3D-Design – 3D-Druck – Formenbau – Kunststoffspritzguss.

5. Welche Dienstleistungen können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung:USD,EUR;

Akzeptierte Zahlungsart: T/T, L/C, PayPal, Western Union, Übertragungsurkunde;

Gesprochene Sprache: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6. Was sind die Merkmale Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, die alle Ihre Anfragen in fließendem Englisch beantworten.

3. Bereitstellung der Unterstützung zur Lösung des Problems im Bewerbungs- oder Verkaufszeitraum.

4. Wettbewerbsfähige Preise bei gleicher Qualität.

5. Garantieren Sie die gleiche Qualität der Muster wie bei der Massenproduktion.