- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

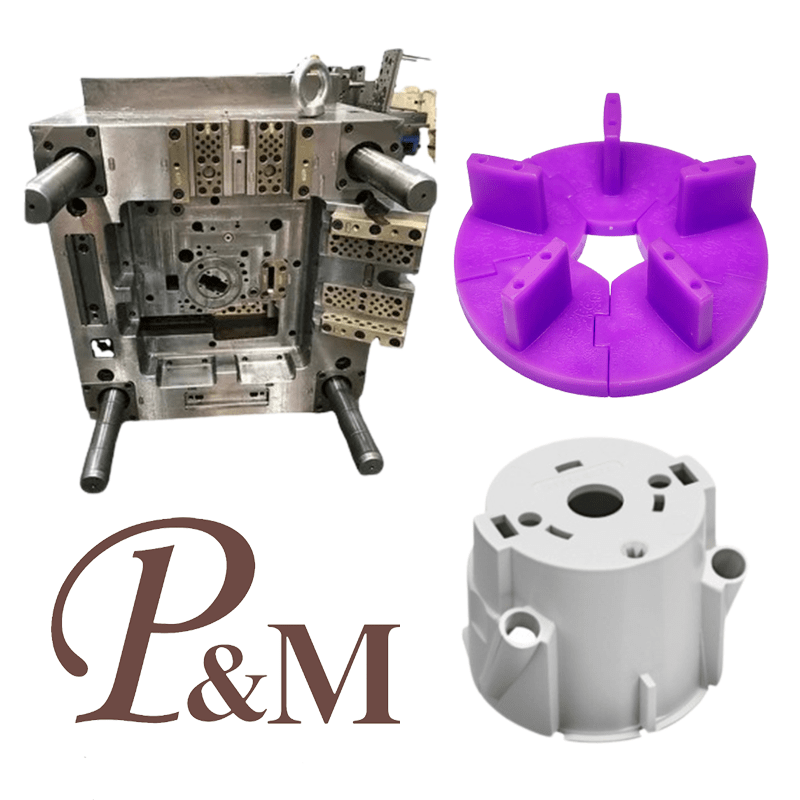

Hochpräzise Spritzgussformen

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenherstellungstechnologie und kann die Kunststoff-Spritzgussbasis individuell anpassen. Wir bieten professionelle, maßgeschneiderte Kunststoff-Spritzguss-Basisdienstleistungen und sind ein professioneller Hersteller von Kunststoff-Spritzguss-Basis. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung der Kunststoff-Spritzgussbasis kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit der Kunststoffspritzgussbasis, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Ningbo P&M ist ein anerkannter Marktführer in der Entwicklung und Herstellung hochpräziser Spritzgussformen. Unsere Kernkompetenz ist das Erreichen von Toleranzen auf Mikroebene und komplexer Geometrie, die für Elektronik und kritische Komponenten unerlässlich sind. Unser Werkzeugdesign eliminiert Grate und Einfallstellen. Wir nutzen unsere fortschrittliche Materialkompetenz durch die Verwendung von Premiumstahl wie NAK80 oder S136 für überragende Hochglanzpolitur und langfristige Präzision. Die fortschrittliche Prozesstechnologie integriert sequentielle Ventilansteuerung und optimierte Kühlung, um eine gleichmäßige Dichte sicherzustellen. Unsere strenge Qualitätssicherung umfasst die CMM-Verifizierung und garantiert, dass die hochpräzisen Spritzgussformen über Millionen von Zyklen hinweg eine beispiellose Dimensionsstabilität und Betriebseffizienz bieten.

Das Kunststoffspritzgussverfahren für Einwegspritzen verkörpert die höchsten Standards des Präzisionsspritzgusses in medizinischer Qualität. Es erfüllt die höchsten Standards für Biokompatibilität, Maßgenauigkeit, Sauberkeit und fehlerfreie Leistung.

Einwegspritzen bestehen typischerweise aus drei Hauptkomponenten aus Kunststoff: dem Zylinder, dem Kolben und dem Nadelansatz. Der Spritzgussprozess für jedes Bauteil ist entscheidend.

Im Folgenden finden Sie einen detaillierten Spritzgussprozess, der sich strikt an die Qualitätsmanagementsysteme für Medizinprodukte (z. B. ISO 13485) hält.

Spritzgussverfahren für Einwegspritzen

Phase 1: Materialauswahl und -vorbereitung

Dies ist der erste Kontrollpunkt für die medizinische Sicherheit und es sind keine Kompromisse zulässig.

Materialauswahl:

Fass: Typischerweise wird transparentes Polypropylen (PP) oder Polystyrol (PS) verwendet. Eine hohe Transparenz ist erforderlich, um die Visualisierung der Flüssigkeit zu erleichtern, während eine hohe Steifigkeit erforderlich ist, um eine Verformung durch Quetschen zu verhindern.

Kolben: Typischerweise wird hochdichtes Polyethylen (HDPE) oder PP verwendet. Es sind hervorragende Verschleißfestigkeit und Dichtungseigenschaften erforderlich, und die Oberfläche sollte mit einem Gewinde versehen sein, um einen Gummikolben aufzunehmen.

Nadelnabe: Typischerweise aus PP oder ABS gefertigt, erfordert sie eine hohe Festigkeit, um die Nadel sicher zu befestigen.

Kernanforderungen: Alle Materialien müssen nach USP Class VI oder ISO 10993 für Biokompatibilität zertifiziert sein und die Sicherheit für den Menschen nachweisen.

Materialtransport:

Staubfreie Werkstatt der Klasse 10.000/Klasse 100.000: Rohstoffe müssen in einer staubfreien Umgebung gelagert und gehandhabt werden.

Strikte Trocknung: Selbst in Umgebungen mit niedriger Luftfeuchtigkeit müssen sie gründlich in einem Luftentfeuchter (z. B. PP bei 80–85 °C für 2–4 Stunden) getrocknet werden, um Feuchtigkeit vollständig zu entfernen und Silberstreifen oder hydrolytischen Abbau zu verhindern.

Geschlossene Förderung: Getrocknete Rohstoffe werden automatisch über versiegelte Rohre zum Trichter der Spritzgießmaschine gefördert, um eine Umweltverschmutzung zu minimieren.

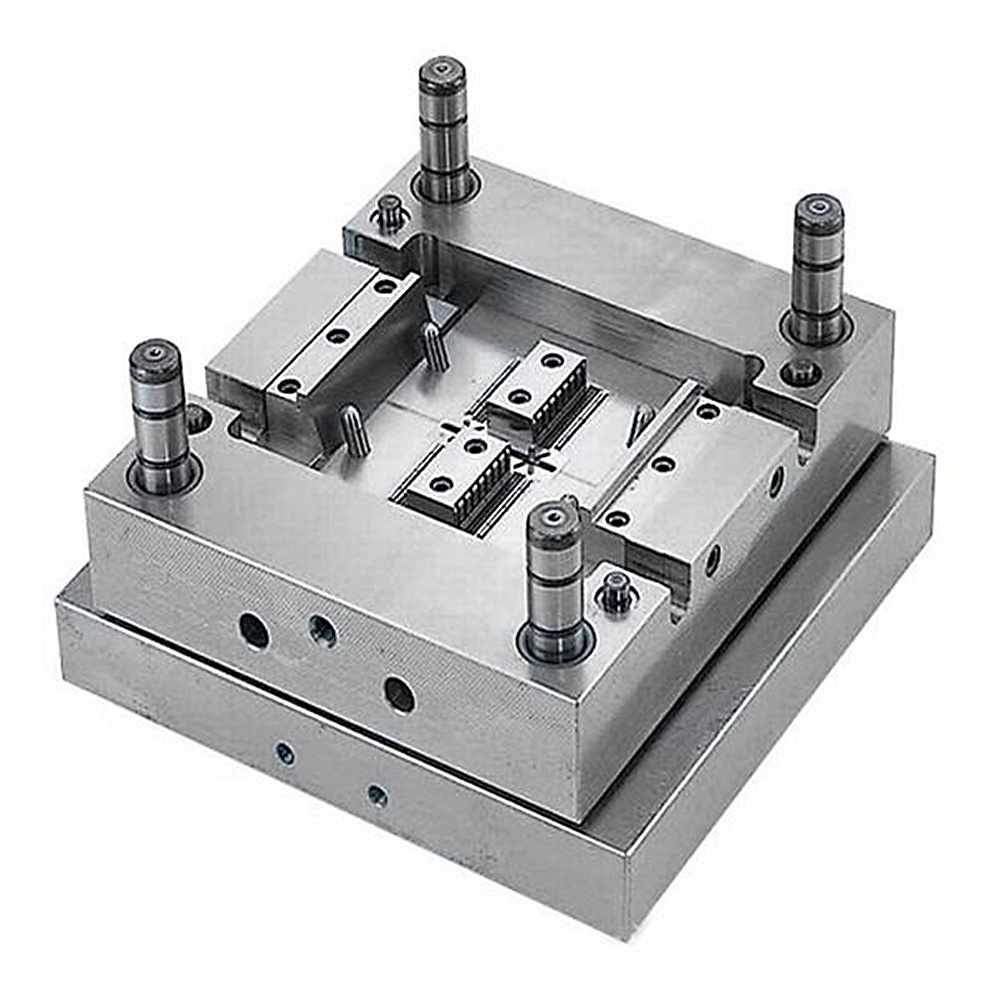

Phase II: Formendesign und -herstellung

Spritzenformen erfordern eine äußerst hohe Präzision und Oberflächengüte.

Hochpräzise Kavität:

Der Hohlraum muss hochglanzpoliert sein (gemäß VDI A0-A1-Standards), um die außergewöhnliche Transparenz und die glatte Innenseite des Spritzenmantels zu gewährleisten und Arzneimittelrückstände zu minimieren.

Graduierungslinien werden normalerweise mithilfe eines Texturierungsprozesses auf die Form aufgebracht, um Klarheit und Haltbarkeit zu gewährleisten.

Heißkanalsystem: Dies ist eine absolute Standardfunktion.

Eine Nadelventil-Heißdüse sorgt für schöne, rückstandsfreie Anschnitte und steuert präzise die Füllung jeder Kavität.

Vorteile: Kein Angussabfall, wodurch das Risiko einer Kontamination durch wiederholtes Zerkleinern vermieden wird; und Gewährleistung eines stabilen Spritzgießzyklus.

Entlüftungssystem:

Präzise, tiefe Entlüftungsnuten (normalerweise 0,015–0,02 mm tief) müssen vorgesehen werden, um Lufteinschlüsse zu verhindern, die zu Verbrennungen (schwarzen Flecken) auf dem fertigen Produkt führen können, einem schwerwiegenden Fehler bei medizinischen Produkten.

Kühlsystem:

Das Design muss äußerst gleichmäßig sein, um Formstabilität zu gewährleisten und innere Spannungen zu vermeiden, die für den richtigen Sitz zwischen Ejektor und Mantel von entscheidender Bedeutung sind.

Stufe 3: Spritzgussprozess

Dieser Prozess wird in einem Reinraum medizinischer Qualität durchgeführt, wobei die Umweltkontrolle im Mittelpunkt steht.

Auswahl der Spritzgießmaschine: Elektrohydraulische Hybrid- oder vollelektrische Spritzgießmaschinen werden aufgrund ihrer hohen Präzision, schnellen Reaktion, Sauberkeit und Öl- und Verunreinigungenfreiheit eingesetzt.

Wichtige Prozesselemente:

Hohe Formtemperatur: Verwendet eine höhere Formtemperatur (z. B. 60–80 °C für PP), um innere Spannungen zu reduzieren, die Fließfähigkeit der Schmelze zu verbessern und die spiegelähnliche Oberfläche der Form perfekt nachzubilden.

Hochgeschwindigkeits- und Hochdruckeinspritzung: Füllt den Formhohlraum schnell mit der Schmelze und sorgt so für eine gleichmäßige Ausrichtung der Molekülketten für optimale mechanische Eigenschaften und Transparenz.

Mehrstufiges Präzisionshalten: Nutzt ein mehrstufiges Halteprofil zur präzisen Steuerung von Haltedruck und -geschwindigkeit und gewährleistet so eine gleichmäßige Produktdichte, keine Schrumpfung oder Verformung und eine Maßgenauigkeit im Mikrometerbereich.

Stufe 4: Nachbearbeitung, Montage und Qualitätskontrolle

Dies ist die ultimative Garantie für Produktsicherheit und Benutzerfreundlichkeit und der Prozess ist äußerst streng.

Nachbearbeitung:

Automatisierte Teileentnahme: Nach dem Spritzgießen entnimmt ein sauberer Roboter das Produkt automatisch und legt es in eine spezielle, saubere Verpackungsbox, wodurch direkter menschlicher Kontakt vermieden wird.

Kein Nachbeschneiden: Der Heißkanal-Nadelverschluss hinterlässt praktisch keine Rückstände, sodass keine Nachbearbeitung erforderlich ist und die Bildung von Partikeln verhindert wird.

Automatisierte Montage:

In einem Reinraum werden die Schubstange, der Gummikolben, das Gehäuse und der Nadelhalter mithilfe automatisierter Geräte zusammengebaut.

Bei Fertigspritzen werden die Spritzen nach dem Zusammenbau mit der Flüssigkeit befüllt.

**Strenge Qualitätskontrolle (100 % Inspektion + Stichproben)**:

Automatische optische Inspektion (AOI) für das Erscheinungsbild: Ein Hochgeschwindigkeits-Vision-Inspektionssystem macht von jedem Produkt ein Bild, um Fehler wie schwarze Flecken, Verunreinigungen, Blasen, Kratzer und fehlendes Material automatisch zu erkennen und auszusortieren.

Maßprüfung: Ein optischer Projektor oder ein Lasermessgerät wird verwendet, um 100 % oder häufige Stichprobenprüfungen kritischer Abmessungen (z. B. Innendurchmesser und Konizität des Gehäuses) durchzuführen.

Funktionstest:

Gleittest: Die von der Schubstange im Gehäuse ausgeübte Kraft wird getestet, um sicherzustellen, dass sie sich reibungslos und innerhalb der Spezifikationen bewegt.

Dichtheitsprüfung: Zusammengebaute Spritzen werden mittels Unter- oder Überdruck auf Dichtheit geprüft.

Chemische Leistungsprüfung: Es werden regelmäßig Proben entnommen und gemäß Arzneibuchstandards (z. B. USP) auf extrahierbare Stoffe, oxidierbare Substanzen, Schwermetalle und andere Indikatoren getestet.

Sterilitätssicherung: Endprodukte werden mit Ethylenoxid (EO) oder Gammabestrahlung sterilisiert.

Kernflussdiagramm

Pellets in medizinischer Qualität → Staubfreie Lagerung → Luftdichte Trocknung → Luftdichte Förderung → Reinraum → Präzisionsspritzguss → Roboterentnahme → Automatisierte Montage im Reinraum → 100 % Bildverarbeitungsprüfung → Funktionsprüfung → Sterilisation → Verpackung → Freigabe

Wir sind ein Hersteller von Einwegspritzen aus Kunststoffspritzguss und bieten die Herstellung hochwertiger Einwegspritzen aus Kunststoffspritzguss an. Solange Sie Einwegspritzenprodukte aus Kunststoffspritzguss individuell anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

V

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

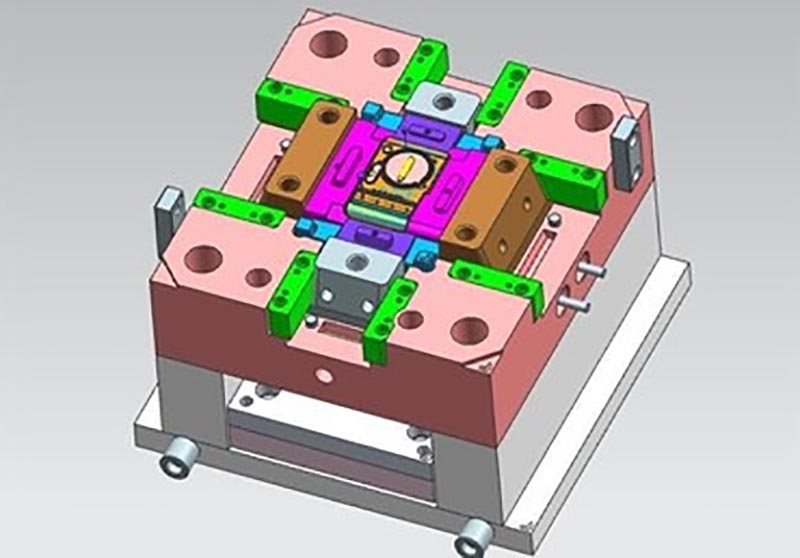

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.