- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

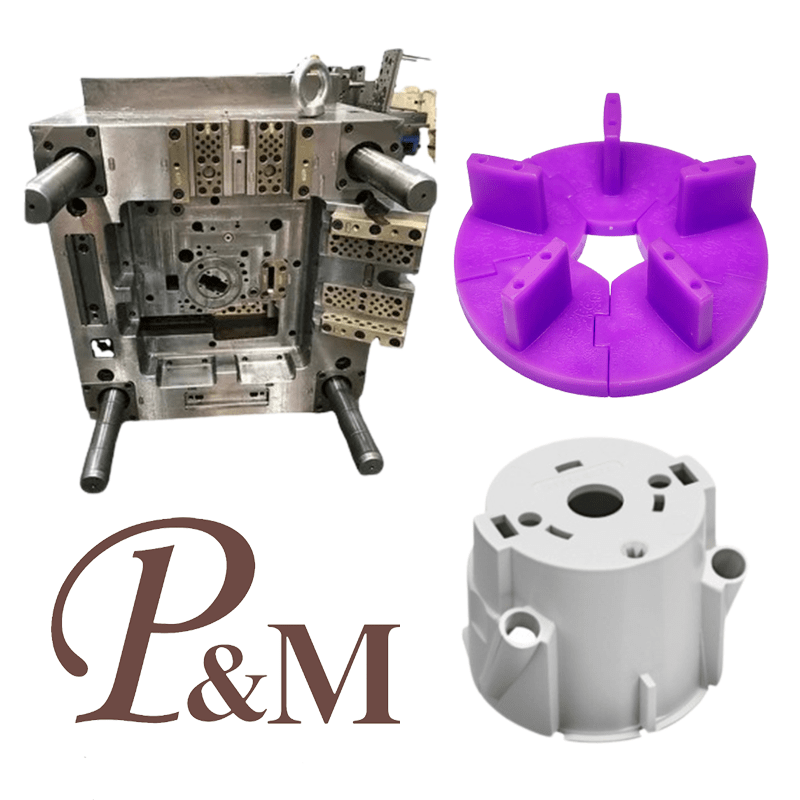

Kunststoffformen für Haushaltsgeräte

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung im Formenbau und kann das PMMA-Spritzgießen individuell anpassen. Wir bieten professionelle, maßgeschneiderte PMMA-Spritzgussdienstleistungen an und sind ein professioneller PMMA-Spritzgusshersteller. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung des PMMA-Spritzgusses kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit PMMA-Spritzguss, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Wir fertigen Kunststoffformen für Haushaltsgeräte sowohl für sichtbare ästhetische Teile als auch für interne Funktionskomponenten. Unser Vorteil ist die umfassende Fachkompetenz im Formenbau, bei der Waschmaschinentrommeln oder Kühlschrankauskleidungen mit gleichmäßiger Wandstärke und minimalem Verzug verarbeitet werden. Tooling Design umfasst hochauflösende Texturen oder hochglänzende Oberflächen aus P20-Stahl. Die fortschrittliche Prozesstechnologie umfasst gasunterstützte oder Hochgeschwindigkeits-Heißkanalsysteme. Die Qualitätssicherung überprüft die Oberflächenbeschaffenheit und Montagetoleranzen und stellt so sicher, dass unsere Kunststoffformen für Haushaltsgeräte zu Produkten höchster Qualität beitragen.

Werfen wir einen umfassenden und detaillierten Blick auf das Spritzgießen von PMMA (Polymethylmethacrylat, allgemein bekannt als Acryl oder Plexiglas).

PMMA ist bekannt für seine außergewöhnliche optische Klarheit, hohe Oberflächenhärte, hervorragende Wetterbeständigkeit und gute chemische Beständigkeit. Dies macht es sehr beliebt bei Anwendungen, die eine hohe Transparenz und Ästhetik erfordern, wie etwa optische Linsen, Lichtleiter, Autorücklichter, Instrumententafelabdeckungen, Displaygehäuse und Kosmetikbehälter.

Der Spritzgussprozess erfordert höchste Präzision und Sauberkeit; Jegliche Nachlässigkeit wird im transparenten Endprodukt deutlich sichtbar.

Detaillierte Erläuterung des PMMA-Spritzgussprozesses

Phase 1: Vorbereitung vor dem Formen (kritisch)

Dies ist der wichtigste Schritt für den Erfolg des PMMA-Spritzgusses. Ohne die richtige Vorbereitung werden alle weiteren Bemühungen vergeblich sein.

Rohstoffauswahl und Vorbehandlung (kritisch! Kritisch! Kritisch!)

Materialauswahl: Wählen Sie PMMA-Granulat in Spritzgussqualität basierend auf den Produktanforderungen aus. Zu den gängigen Sorten gehören CM-205 und CM-211 von Chimei sowie die VR-Serie von Mitsubishi. Es können verschiedene modifizierte Spezifikationen verfügbar sein, darunter UV-Beständigkeit, antistatische Eigenschaften und hohe Fließeigenschaften.

Trocknung und Entfeuchtung: PMMA ist ein stark hygroskopisches Material, daher muss dies sehr ernst genommen werden.

Warum ist Trocknen notwendig? PMMA-Granulat nimmt bei Lagerung und Transport Feuchtigkeit aus der Luft auf. Wenn dieses feuchtigkeitshaltige Granulat direkt in die Form eingespritzt wird, verdampft die Feuchtigkeit bei hohen Temperaturen, es entstehen unauslöschliche Silberschlieren (Silberschlieren), Blasen und wolkenartige Trübungen. Dies kann auch zu einer Hydrolyse des Polymers führen, was zu einer Abnahme des Molekulargewichts, einer Sprödigkeit und einer starken Verschlechterung der mechanischen Eigenschaften führt.

Trocknungsprozess: Es muss ein Entfeuchtungstrockner verwendet werden (herkömmliche Heißlufttrockner sind wirkungslos), der mindestens 2–4 Stunden lang kontinuierlich bei 80–90 °C trocknet. Der Feuchtigkeitsgehalt des getrockneten Granulats muss unter 0,03 % (idealerweise < 0,02 %) liegen.

Hinweis: Getrocknetes Granulat nimmt an der Luft schnell wieder Feuchtigkeit auf. Daher sollte der Trocknungstrichter direkt an den Einlass der Spritzgießmaschine angeschlossen und dicht verschlossen gehalten werden. Wenn die Maschine länger als 30 Minuten außer Betrieb ist, muss der Trichter möglicherweise erneut getrocknet werden.

Formvorbereitung

Formdesign: Die Oberfläche der Kavität muss hochglanzpoliert sein (Diamantpastenpolitur Nr. 10000 oder höher). Kleinere Kratzer werden auf der Teileoberfläche nachgebildet. Schienen und Tore sollten glatt und frei von Staupunkten sein und Schweißspuren minimieren.

Formenreinigung: Vor dem Schließen der Form muss der Hohlraum gründlich mit einem staubfreien Tuch, hochreinem Alkohol oder einem speziellen Formenreiniger abgewischt werden. Jede Spur von Staub, Öl, Feuchtigkeit oder Rückständen der vorherigen Form kann zu schwerwiegenden Schäden führen.

Formtemperaturregler (Mold Temperature Control): Vorbereitet, um die Form vorzuheizen und auf der optimalen Temperatur (typischerweise 60–80 °C) zu halten.

Phase 2: Spritzgießzyklus (Feinsteuerung)

Die Prozessparameter werden nach den Grundsätzen „sanft und gleichmäßig“ eingestellt, wobei harte Vorgänge vermieden werden, die zu Materialzersetzung oder Stress führen könnten.

1. Schließen der Form

Die Form wird unter hohem Druck verschlossen.

2. Einspritz- und Haltedruck

Zylindertemperatur: PMMA hat einen engen Verarbeitungstemperaturbereich, der typischerweise zwischen 210 und 270 °C liegt.

Zu niedrige Temperatur: Die Schmelze hat eine schlechte Fließfähigkeit, was zu unvollständiger Füllung, Fließspuren auf der Oberfläche und auffälligen Bindenähten führt.

Zu hohe Temperatur (über 280°C): Das Material kann sich zersetzen, es kann zu Vergilbungen, Blasen und schwarzen Flecken kommen.

Einspritzgeschwindigkeit: Mittlere bis niedrige Einspritzgeschwindigkeiten werden empfohlen.

Hohe Einspritzgeschwindigkeiten können leicht zu hoher Scherbeanspruchung führen, was zu Scherüberhitzung, örtlicher Materialzersetzung (Erzeugung schwarzer Flecken) und Gasmitnahme führt.

Langsame Einspritzgeschwindigkeiten erleichtern das Entgasen und reduzieren Blasen und Silberstreifen, können aber auch dazu führen, dass Schweißnähte deutlicher sichtbar werden. Das Finden eines Gleichgewichts hängt von der Produktstruktur ab. Typischerweise wird mehrstufiges Spritzgießen verwendet, mit langsamen Füllgeschwindigkeiten in dickwandigen Bereichen, um die Entgasung zu erleichtern, und schnellen Einspritzgeschwindigkeiten in dünnwandigen Bereichen.

Haltedruck: Mittlere bis niedrige Haltedrücke und kurze Haltezeiten verwenden. Zu hohe Haltedrücke und lange Haltezeiten können erhebliche innere Spannungen erzeugen, wodurch das Produkt bei der späteren Verwendung anfällig für Spannungsrisse wird. Der Hauptzweck des Haltedrucks besteht darin, die Schrumpfung auszugleichen und nicht darin, das Produkt zu verdichten.

3. Kühlung

Formtemperatur: Diese ist entscheidend und sollte im Allgemeinen zwischen 60 und 80 °C gehalten werden.

Ist die Formtemperatur zu niedrig, kühlt die Schmelze beim Kontakt mit der kalten Formwand schnell ab und „friert“ die Molekülketten ein. Dies führt zu schlechtem Fließverhalten, schwachen Bindenähten und extrem hohen inneren Spannungen im Produkt.

Wenn die Formtemperatur zu hoch ist, verlängert sich die Abkühlzeit, die Produktionseffizienz ist gering und es kann zu einem Anhaften der Form kommen.

Abkühlzeit: Stellen Sie sicher, dass das Produkt vollständig abgekühlt und geformt ist, um eine Verformung beim Auswerfen zu verhindern.

4. Öffnen und Auswerfen der Form

PMMA ist ein sprödes Material mit einer hohen Oberflächenhärte. Das Auswurfsystem muss ausgewogen und gleichmäßig sein.

Vermeiden Sie scharfe Auswerferstifte. Es wird empfohlen, großflächige Auswerfer (Abstreifer), Schubblöcke oder einen gasunterstützten Auswurf zu verwenden, um weiße Flecken, Risse und offensichtliche Auswurfspuren zu vermeiden.

Stufe 3: Nachbearbeitung und Inspektion

Torentfernung: Tor und Läufer vorsichtig ausschneiden oder ausstanzen. Beschnittene Bereiche sollten geschliffen und poliert werden, um Transparenz und Ästhetik wiederherzustellen.

Glühen (Stressabbau – sehr zu empfehlen)

Zweck: Beseitigen Sie interne Spannungen, die während des Spritzgussprozesses entstehen, verbessern Sie die chemische Beständigkeit (insbesondere Lösungsmittelbeständigkeit) und die Dimensionsstabilität des Produkts erheblich und verhindern Sie zukünftige Spannungsrisse.

Verfahren: Legen Sie das Produkt in einen Umluftofen, erhitzen Sie es langsam auf 70–80 °C (10–20 °C unter der Wärmeformbeständigkeit), halten Sie es dort für 2–4 Stunden und kühlen Sie es dann langsam auf Raumtemperatur ab. Schnelles Erhitzen und Abkühlen führt zu neuen Belastungen.

Oberflächenbehandlung (optional):

Polieren: Produkte mit geringfügigen Oberflächenfehlern oder Angussspuren werden poliert, um den Spiegelglanz wiederherzustellen.

Hartbeschichtung: Manchmal wird eine Sprühhärtung durchgeführt, um die Kratzfestigkeit der Oberfläche zu verbessern.

Vollständige Inspektion und Verpackung

Prüfung des Aussehens: Die 100 %-Prüfung wird unter einer von hinten beleuchteten Prüfleuchte durchgeführt und sorgfältig auf Mängel wie Silberstreifen, Blasen, schwarze Flecken, Kratzer, Schrumpfung, Schweißspuren und Verunreinigungen geprüft.

Maßprüfung: Verwenden Sie Messschieber, Projektoren und andere Werkzeuge, um kritische Maße zu prüfen.

Leistungsinspektion: Tests wie Lichtdurchlässigkeit und Trübung.

Verpackung: Isolieren und verpacken Sie die Artikel einzeln mit weichen Materialien (z. B. PE-Beuteln, Schaumstoffpolstern oder Papierzwischenlagen), um Kratzer zu vermeiden. Bediener müssen Handschuhe tragen.

Wir sind ein PMMA-Spritzgusshersteller und bieten hochwertige PMMA-Spritzgussfertigung an. Solange Sie PMMA-Spritzgussprodukte individuell anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

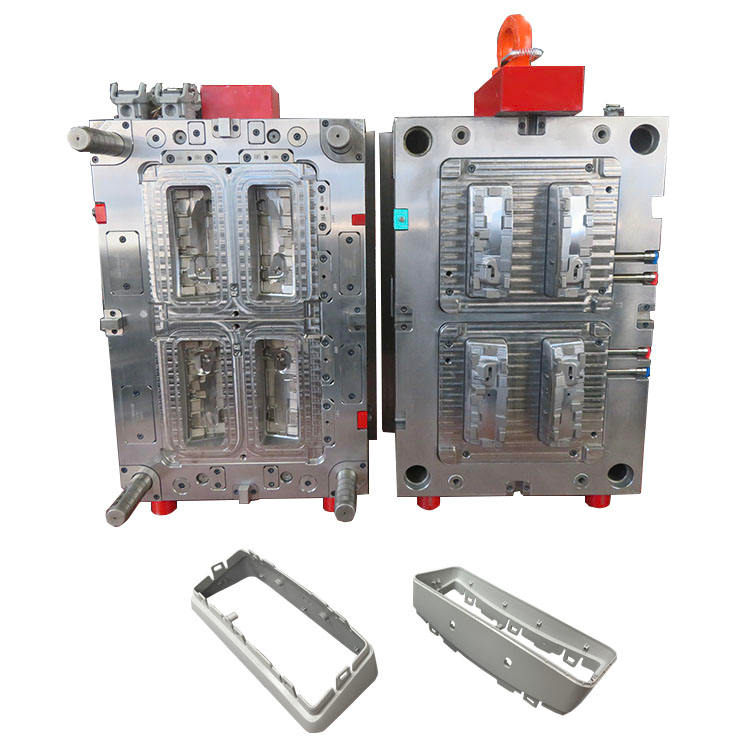

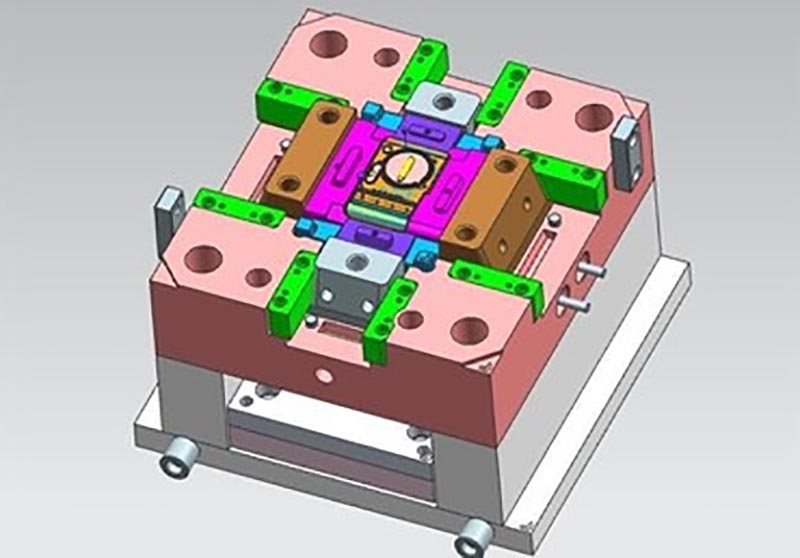

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

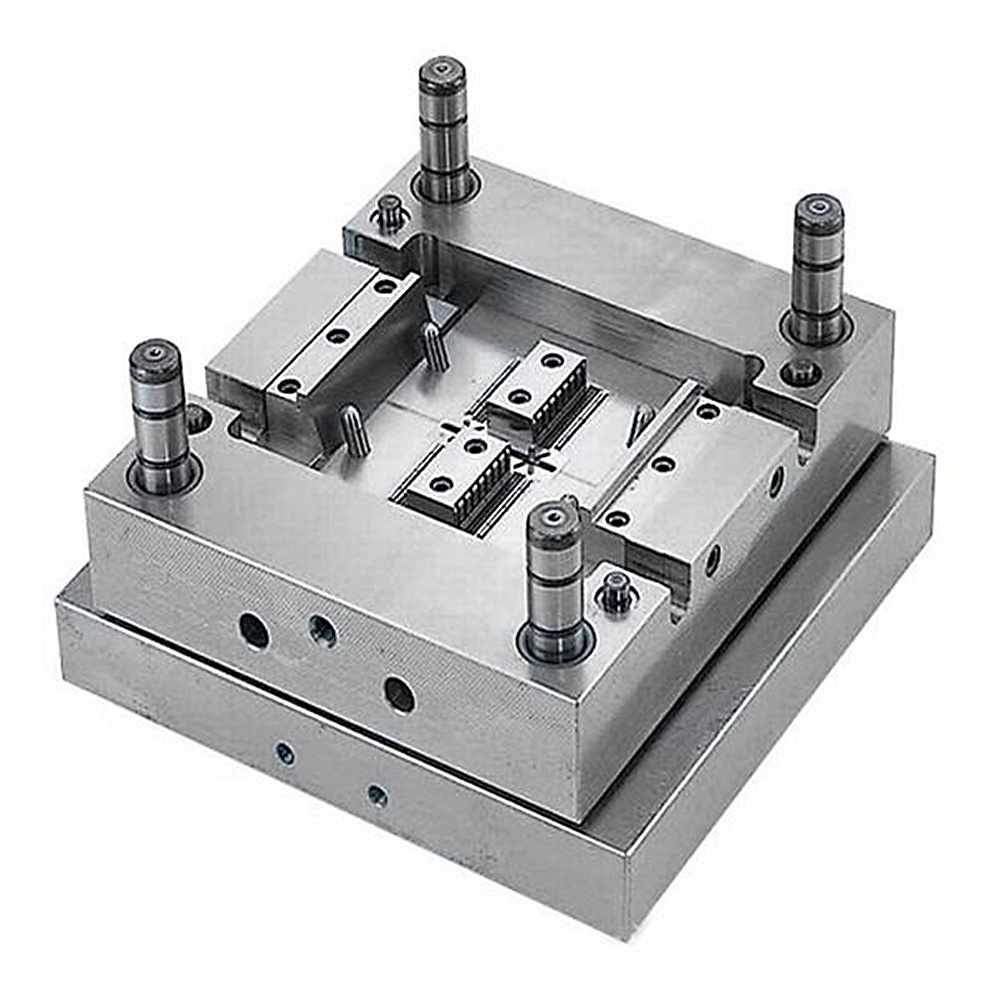

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.