Die Anwendung von Injektionsformeinsätzen

2025-09-26

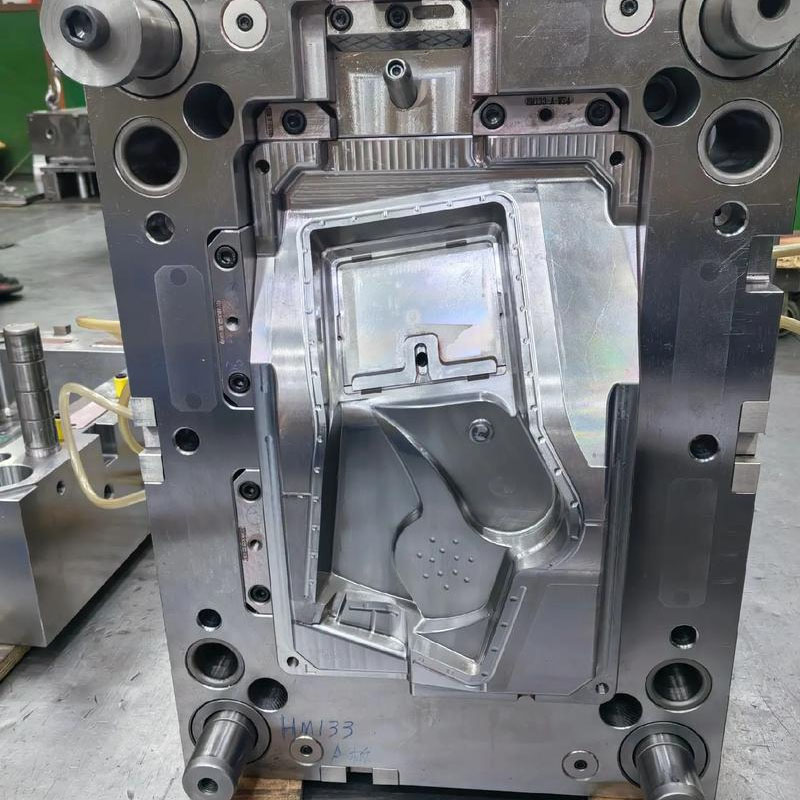

Einsätze sind sehr häufig und wichtige Komponenten im Formgestaltung. Das Verständnis und Anwenden von Einsätzen ist für die Herstellung, Verwendung und Wartung von Formen von entscheidender Bedeutung.

I. Was sind Injektionsformeinsätze?

Einsätze beziehen sich auf Teile, die in den Formkern (Kern oder Hohlraum) eingebettet sind und unabhängig verarbeitet werden können. Es besteht nicht aus einem einzigen Stück Stahl, sondern nimmt eine "modulare" Struktur an. Der Formkern ist der Hauptkörper, während der Einsatz der Teil ist.

In einfachen Worten kann der Formkern als Motherboard eines Mobiltelefons vorgestellt werden, während die Einsätze wie verschiedene Chips und Steckplätze auf dem Motherboard sind, die unabhängig installiert, ersetzt und verbessert werden können.

Ii. Hauptanwendungsszenarien von Einsätzen (warum Einsätze verwenden?)

Die Verwendung von Einsätzen dient hauptsächlich darin, eine Reihe von Problemen in der Herstellung, Verwendung und Wartung von Schimmelpilzen zu lösen, und die Anwendungsszenarien sind sehr umfangreich.

Es ist bequem für die Verarbeitung und reduziert die Herstellungsschwierigkeiten

Tiefe Hohlraum und schmale Rillenverarbeitung: Bei einigen sehr tiefen und schmalen Rippen oder Rillen auf der Form sind die Schneidwerkzeuge (Fräserschneider, Elektroden) lang und dünn, anfällig für Vibrationen, Verschleiß und sogar Bruch, was zu einer geringen Verarbeitungseffizienz und Schwierigkeiten bei der Auswahl der Präzision führt. Nachdem sie als unabhängige Einsätze ausgelegt wurden, können sie separat verarbeitet werden, oder es können noch bessere Techniken wie Drahtschneiden eingesetzt werden, was die Verarbeitungsschwierigkeit und -kosten erheblich verringert.

Komplexe Formverarbeitung: Für Teile mit besonders komplexen Formen, die schwer zu polieren sind, können sie nach Einsätzen fein verarbeitet, poliert oder geätzt werden (wie Ledermaskel, Bissenmuster) getrennt, und der Effekt wird besser sein.

2. Einfach zu verwalten und ersetzen kann es die Lebensdauer der Form erhöhen

Verletzliche Teile: Einige Teile der Form sind während des Injektionsformprozesses anfällig für Verschleiß, Erosion oder Beschädigung, wie z.

Kleine Kerne (durch/Insert -Positionen): Diese Positionen sind beim Schließen von Schimmelpilzen größerer Kraft ausgesetzt und sind anfällig für Splitter oder Verschleiß.

In der Nähe des Tors: Die Hochgeschwindigkeits- und Hochdruck-Plastikschmelze erodieren ständig, was zu Beschädigungen anfällig ist.

Wenn der gesamte Formkern in ein Stück verarbeitet wird, muss der gesamte teure Schimmelpilzkern, sobald diese lokalen Teile beschädigt sind, repariert oder ersetzt werden, was kostspielig und zeitaufwändig ist. Nach Verwendung der Einsätze müssen nur die beschädigten zur Reparatur entfernt oder durch neue ersetzt werden. "Ersetzen Sie, wo es kaputt ist", was Zeit und Kosten stark spart.

3.. Optimieren Sie das Formkühlsystem

Lokale verbesserte Kühlung: Einige Bereiche des Produkts sind besonders dick und anfällig für Schrumpfungen. Kühlwasserkanäle können in den entsprechenden Einsätzen in diesem Bereich separat ausgelegt werden, um eine gezielte verbesserte Kühlung zu erzielen und die Produktqualität effektiv zu verbessern.

Lösen von Wasserstraßenstörungen: Manchmal können die Kühlwasserstraßen am Formkern die Ejektorstifte, Schrauben usw. beeinträchtigen. Durch die Verwendung von Einsätzen kann die Wasserstraße in den Einsätzen ausgelegt werden, wodurch einstimmig vermieden werden kann.

4. Einsparen Sie hochwertige Stahl und senken Sie die Kosten

Schimmelpilzkerne erfordern normalerweise die Verwendung von Hochleistungs- und teuren Schimmelpilzstählen (wie S136, H13 usw.), um die Gesamtstärke und Lebensdauer der Gesamtstärke zu gewährleisten.

Für einige lokale Spezialstrukturen (wie schlanke Kerne) können spezielle Stähle mit besserer Zähigkeit oder größerer Verschleißfestigkeit (z. B. zementiertes Carbid) verwendet werden, um Einsätze herzustellen. Dies entspricht nicht nur den lokalen Hochleistungsanforderungen, sondern vermeidet auch die Verwendung hochpreisiger Materialien für den gesamten Formkern, wodurch die Kostenoptimierung erreicht wird.

5. bequem für den Auspuff

Die Paarungsoberfläche zwischen dem Einsatz und dem Formkern kann natürlich eine Abgasrille bilden, wodurch die Luft im Hohlraum und die durch die Zersetzung des Kunststoffs erzeugten Gase ausgewiesen werden, wodurch Defekte wie eingeschlossenes Gas und das Verbrennen im Produkt reduziert werden.

6. Produktdiversifizierung erreichen

Durch das Ersetzen verschiedener Einsätze ist es möglich, Änderungen in verschiedenen Teilen des Produkts an denselben Formenmengen zu erreichen, z. B. Produkte mit unterschiedlichen Daten, Logos oder Spezifikationen, die die Flexibilität der Formen verbessern.

III. Gemeinsame Arten von Einsätzen

Durchlöche Einsätze: Einlegen Sie von der Rückseite des Formkerns und fixieren Sie sie mit Schrauben oder Druckplatten. Es ist der häufigste Typ mit stabiler Installation.

Blinde Locheinsätze (Montageeinsätze): Eingebettet von der Vorderseite des Formkerns und positioniert durch die Montage (Schritt) unten, um die Ablösung zu verhindern. Es ist für Situationen geeignet, in denen es nicht von hinten installiert werden kann.

Zirkuläre Einsätze: Hauptsächlich zur Bildung von Zylindern, Löchern usw. und sind leicht zu verarbeiten.

Unregelmäßige Einsätze: Ihre Formen stimmen mit der lokalen Struktur des Produkts überein und werden verwendet, um komplexe Merkmale zu bilden.

Iv. Herausforderungen, die sich aus der Verwendung von Einsätzen ergeben können

Obwohl es viele Vorteile hat, sollten einige Probleme auch bei der Verwendung von Einsätzen festgestellt werden:

Anforderungen an die Genauigkeit mit hoher Passform: Die Anpassung der Anpassung zwischen dem Insert und dem Würfelkern muss streng kontrolliert werden. Übermäßige Lücke verursacht Flash (Burrs), die sich auf die Produktqualität auswirken. Wenn die Lücke zu klein ist, ist es schwierig, sich zu montieren und kann sogar stecken bleiben.

Hinzufügen von Montageschritten: Die Zunahme der Anzahl der Teile in der Form erhöht die Komplexität und Zeit der Montage.

Es kann Nahtlinien geben: Die Naht zwischen dem Einsatz und dem Formkern hinterlässt das Produkt eine Marke (Abschiedsleitung). Wenn das Design oder die Verarbeitung unangemessen ist, ist diese Marke sehr offensichtlich und beeinflusst das Erscheinungsbild.