Die Bedeutung der elektrischen Entladungsbearbeitung (EDM) für Injektionsformen

2025-09-26

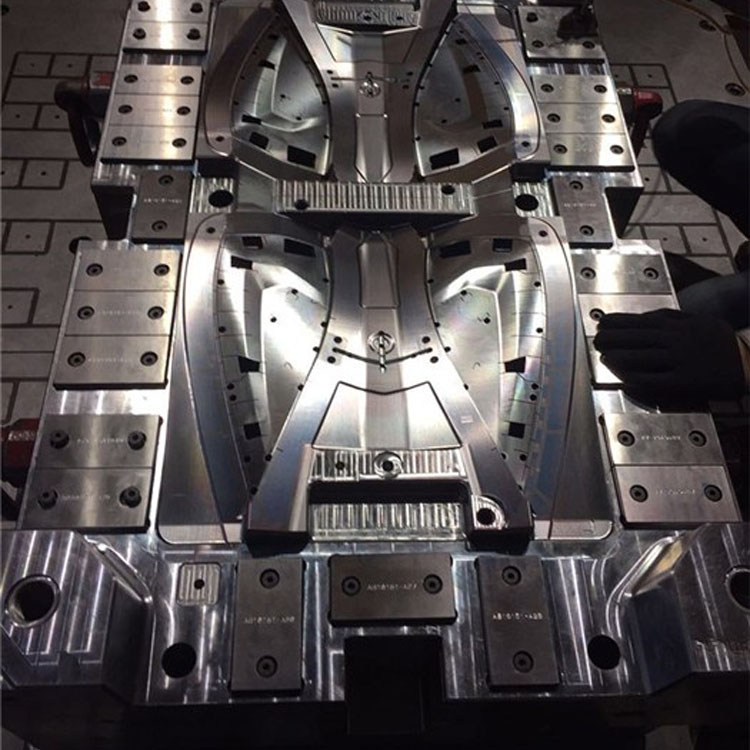

Die elektrische Entladungsbearbeitung (EDM, als "EDM -Maschine" abgekürzte) ist für Injektionsformen nicht "wichtig", sondern "unverzichtbar". Es ist eine Schlüsseltechnologie für die Herstellung hochpräziser und hochwertiger Formen, insbesondere mit unersetzlichen Vorteilen bei der Verarbeitung von Stahl- und komplexen geometrischen Formen mit hoher Härte.

Es kann gesagt werden, dass es ohne maßgebliche elektrische Entladungsbearbeitung keine modernen Präzisions -Injektionsformen geben würde.

Das Folgende ist eine detaillierte Ausarbeitung der Signifikanz der Elektroausflussbearbeitung für Injektionsformen, die hauptsächlich in mehrere Kernaspekte unterteilt sind:

I. Welche Kernprobleme lösen die maßgeschneiderte elektrische Entladung?

"Weichheit überwindet Härte" - Verarbeitung von Materialien mit hoher Härte

Hintergrund: Der Hohlraum der Form besteht in der Regel aus hoher Härte und hoher Schüttelfroststahl (wie H13, S136 usw.) und erfährt eine Wärmebehandlung (Löschung), um eine hohe Härte (über HRC50) zu erreichen. Traditionelle Mahlwerkzeuge tragen sich bei der Bearbeitung solcher harten Materialien stark ab und können möglicherweise überhaupt nicht schneiden.

Die Vorteile von EDM: Elektrische Entladungsbearbeitung sind ein "Nichtkontakt" -Berichtungsmethode, bei dem die hohe Temperatur verwendet wird, die durch gepulste Entladung erzeugt wird, um Metalle lokal zu schmelzen und zu verdampfen. Die Entfernungskapazität eines Materials hängt nicht mit seiner Härte zusammen, sondern nur mit seinem Schmelzpunkt und seiner thermischen Leitfähigkeit. Daher kann es nach dem Löschen problemlos Stahl mit hoher Härte verarbeiten und die Verarbeitungsgenauigkeit sicherstellen.

"Omniplesent" - Bildung komplexer geometrischer Formen

Hintergrund: Inspritzgefühlte Produkte enthalten in der Regel verschiedene geometrische Merkmale, die auf CNC-Fräsmaschinen schwierig oder sogar unmöglich zu verarbeiten sind

Tiefe Hohlräume und schmale Rillen: Die Länge und der Durchmesser des Schneidwerkzeugs sind eingeschränkt, sodass es unmöglich ist, durch einzudringen oder die Starrheit zu fehlen.

Scharfe Ecken und klare Ecken: Der Mahlschneider selbst ist kreisförmig und kann keine absoluten rechten Winkel oder innere scharfe Ecken erzeugen.

Feinste Texturen: Ledermorn, Bissmuster usw. auf der Oberfläche der Form.

Tiefe Rippenposition: Wenn das Verhältnis von Länge zu Durchmesser des Werkzeugs zu groß ist, ist es anfällig für Frühlingsback und die Genauigkeit kann nicht garantiert werden.

Die Vorteile von EDM: Es kann Hohlräume erzeugen, die genau der Form der Elektrode entsprechen. Solange Elektroden hergestellt werden können, können sie unabhängig davon, wie komplex ihre Formen sind, sie können genau auf den Stahl repliziert werden.

"Streben nach Exzellenz" - extrem hohe Oberflächenqualität und Präzision erreichen

Hintergrund: Die Oberflächenanforderungen für Formen sind extrem hoch. Zum Beispiel benötigen transparente Teile ein Spiegelfinish, und Teile erfordern spezifische Texturen.

Die Vorteile von EDM: Durch präzise Steuerung der elektrischen Parameter (Strom, Spannung, Impulszeit), insbesondere durch die Verwendung von Spiegel elektrischer Entladungstechnologie, kann ein Spiegeleffekt von VDI 18 (A1) Grad oder höher direkt auf dem Stahl verarbeitet werden, ohne dass die Polier -Workloch der Polierlast stark reduziert wird. In der Zwischenzeit kann die Verarbeitungsgenauigkeit ± 0,002 mm oder sogar höher erreichen.

Ii. Spezifische Anwendungsszenarien der Bearbeitung elektrischer Entladung in der Schimmelpilzherstellung

Hohlraum/Kernformung: Dies ist die wichtigste Anwendung. Wird zur Verarbeitung der Hauptkontur des Produkts verwendet, insbesondere die Teile, die die oben genannten komplexen Merkmale enthalten.

Die Verarbeitung von Schiebereglern und geneigten Oberteilen: Diese beweglichen Teile haben komplexe Formen und erfordern hohe Härte. EDM ist der bevorzugte Prozess.

Verarbeitung von Text und Logos: Die konkaven oder konvexen Zeichen in der Form werden normalerweise durch EDM geätzt, die klar und dauerhaft sind.

Verarbeitung von tiefen Rippen: Für tiefe und dünne Rippen, die zur Verstärkung bei Produkten verwendet werden, ist EDM die beste Wahl, die Abmessungen und Spannungen sicherstellen kann.

Wartung und Modifikation von Schimmelpilz: Bei Formen, die bereits Wärmebehandlung unterzogen wurden, ist EDM das einzige wirksame Mittel, wenn Änderungen oder Reparaturen nach dem Schweißen erforderlich sind.

III. Arten der Elektrik -Entladungsbearbeitung und ihre Bedeutung

Bildungsmaschine (Hohlraumverarbeitung

Prinzip: Verwenden Sie vorverarbeitete Kupfer- oder Graphitelektroden, die dem Produkt entgegengesetzt sind, um den Hohlraum durch Entladung zu "kopieren".

Wichtigkeit: Es ist das Kernmittel für die Verarbeitung komplexer dreidimensionaler gekrümmter Oberflächenhohlräume.

Drahtschnitt (Wedm

Prinzip: Ein sich bewegender Metalldraht (Molybdänendraht) wird als Elektrode verwendet, um zweidimensionales Konturschnitt durchzuführen.

Bedeutung

Verarbeitungseinsätze: Präzise Einsätze für gefährdete Teile oder spezielle Materialien.

Bearbeitung von Schlägen/Elektroden: Vorbereitende Elektroden mit hohen Präzision für die Bildungsmaschinen vorbereiten.

Eckreinigungsbehandlung: Klare absolute rechte Winkel für den Hohlraum.

Zusammenfassung: Der Kernwert der Elektrik -Entladungsbearbeitung

Merkmal: Die Bedeutung von Injektionsformen

Nicht durch Härte begrenzt: Es ermöglicht die Form, zuerst eine Wärmebehandlung zu unterziehen (um Lebensdauer und Stabilität zu verbessern) vor der Feinverarbeitung und vermeiden Sie die Auswirkungen der Deformation der Wärmebehandlung auf die Genauigkeit.

Replikieren komplexer Formen: Das Ermöglichen von Formen, um ein komplexes Aussehen und die von Produktdesignern erforderliche Struktur zu erreichen, ist die technische Garantie für Produktinnovationen.

Hoher Präzisions-/Spiegel -Effekt: Es bestimmt direkt die dimensionale Genauigkeit, die Baugruppenleistung und die Aussehensqualität (Glanz, Textur) von injektionsgeformten Produkten.

Eckreinigungsfähigkeit: Es kann absolute rechte Winkel und scharfe Ecken verarbeiten, um die speziellen Designanforderungen zu erfüllen.

Schlussfolgerung: Die elektrische Entladungsbearbeitung und das CNC -Mahlen sind komplementär und sich gegenseitig verstärken. Bei modernen Schimmelpilzherstellungsprozessen ist CNC für die schnelle Entfernung von "rauen" Konturen und die meisten geometrischen Formen verantwortlich, während die maßgebliche Erstellung der elektrischen Entladung (EDM) für die "Verfeinerung" der Details, harten Muttern und endgültigen Oberflächeneffekte verantwortlich ist, die CNC nicht erreichen können. Es ist die Schlüsseltechnologie, um einen harten Stahl in ein präzises funktionelles Kunstwerk zu verwandeln