Der Injektionsformprozess: Zyklen und Geräte für Spielzeug, Behälter und medizinische Behälter

2025-04-16

Injektionsformungist ein Verfahren, bei dem die Hochdruckinjektion von Polymer in eine Form zur Formgebung beinhaltet. Die verschiedenen Schritte in diesem Prozess sind kurz und dauern normalerweise von 2 Sekunden bis 2 Minuten. Der Injektionsformzyklus besteht aus vier Schlüsselstadien: Klemmung, Injektion, Kühlung und Auswurf.

Klemmen:

Um den Injektionsprozess zu initiieren, müssen beide Hälften der Form mit einer an der Injektionsformmaschine angebrachten Klemmeinheit sicher geschlossen werden. Das Material wird injiziert, wenn die Klemmeinheit die Hälften zusammen drückt und während der Injektion eine enge Dichtung sicherstellt. Größere Maschinen mit größerer Klemmleistung benötigen möglicherweise mehr Zeit, um die Form zu schließen und zu sichern.

Injektion:

Plastikpellets werden über einen Trichter in die Injektionsformmaschine eingespeist und über die Injektionseinheit in Richtung Form angetrieben. Die Pellets werden durch Wärme und Druck im Lauf geschmolzen. Die Menge an injiziertem Material, bekannt als "Schuss", wird durch die Füllung der Form auf 95%-99%bestimmt. Die Berechnung der genauen Einspritzzeit ist aufgrund der dynamischen Natur des plastischen Flusses eine Herausforderung. Die Injektionszeit wird auf der Grundlage von Faktoren wie Injektionsdruck, Leistung und Schussvolumen geschätzt. Der Injektionsdruck reicht typischerweise von 35 bis 140 MPa und wird vom Hydrauliksystem der Maschine gesteuert.

Kühlung:

Während der Kühlphase beginnt der Kunststoff in der Form nach Kontakt mit dem Innenraum der Form zu verfestigen. Wenn sich der Kunststoff abkühlt und verhärtet, wird die gewünschte Form verwendet, die während des Prozesses möglicherweise leicht schrumpft. Die Form kann erst geöffnet werden, bis die Kühlzeit abgeschlossen ist. Die Abschätzung der Kühlzeit hängt von der Wandstärke des Teils und den thermodynamischen Eigenschaften des Kunststoffs ab.

Auswurf:

Die letzte Phase umfasst das Auswerfen des Teils der Maschine mithilfe eines Ejektionssystems. Wenn sich die Form öffnet, wird der Teil herausgedrückt und erfordert eine Kraft aufgrund potenzieller Schrumpfung und Haftung an der Form. Nach dem Ausstoß kann die Form erneut geschlossen werden, damit ein weiterer Schuss den Zyklus neu beginnt.

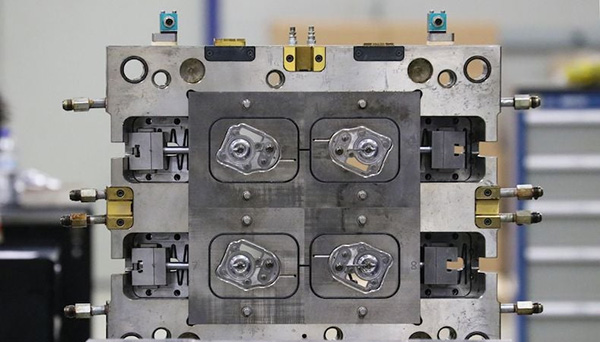

Das Schimmelpilzdesign spielt eine entscheidende Rolle bei der Bestimmung der Qualität des Endprodukts. Die Robustheit, Haltbarkeit, Form und Größe der Form sind entscheidende Faktoren, die von der Art der verwendeten Form beeinflusst werden. Der richtige Polymerfluss innerhalb der Form sowie eine effiziente Wärmeübertragung für die Kühlung sind wesentliche Konstruktionsüberlegungen.

Dieser komplizierte Prozess erfordert eine qualifizierte Aufsicht, um seinen Erfolg zu gewährleisten. Bei automatischen Kunststoffen priorisieren wir sowohl Produktivität als auch Sicherheit. Wir bemühen uns, qualitativ hochwertige Kunststoffteile in verschiedenen Branchen zu liefernInjektionsformung. Wenden Sie sich an APL, um eine detaillierte Diskussion über Ihre Anforderungen zu erhalten und ein wettbewerbsfähiges Angebot zu erhalten.