Schlüsselpunkte des Injektionsform -Designs

2025-07-11

Das Design der Injektionsform -Zeichnung ist das Kernverbindung der Schimmelpilzherstellung, die die Verarbeitbarkeit, strukturelle Rationalität und Produktionskosten umfassend berücksichtigen muss. Im Folgenden finden Sie Schlüsselpunkte und detaillierte Beschreibungen:

1. Produktanalyse und vorläufige Vorbereitung

Produktstrukturbewertung

Entwurfswinkel: Normalerweise 1 ° ~ 3 °, um die Entbindung von Schäden zu vermeiden; Tiefe Hohlraum- oder Texturoberfläche muss angemessen erhöht werden.

Wandstärke Gleichmäßigkeit: Vermeiden Sie Schrumpfungen (empfohlen 2 ~ 4 mm, dünnwandige Teile mindestens 0,5 mm).

Unterschnittverarbeitung: Durch Schieberegler, geneigte obere oder scharnische Struktur gelöst, muss der Bewegungsraum markiert werden.

Beispiel: Der geneigte Top -Mechanismus wird üblicherweise für Seitenlöcher von Mobiltelefonhüllen verwendet, und der Schlaganfall muss größer als 2 mm Unterschnitttiefe sein.

Materielleigenschaftsanpassung

Schrumpfkompensation (z. B. ABS etwa 0,5%, PP etwa 1,5%), markieren die dimensionale Toleranz in der Zeichnung (z. B. ± 0,05 mm).

Das Abteilungsleitungsdesign muss die Erscheinungsfläche vermeiden und der Ebene oder der regulären Oberfläche Priorität geben.

2. Kernelemente des Schimmelstrukturdesigns

Trennflächendesign

Wählen Sie die maximale Konturlinie aus, um den Blitz zu reduzieren. Die komplexe Teilungsfläche muss den 3D -Oberflächenübergang verwenden.

Betrachten Sie die Verarbeitung von Durchführbarkeit (wie EDM- oder CNC -Prozessmarkierung).

Casting -Systemoptimierung

Kaltläufer: Hauptläufer Taper 2 ° ~ 5 °, ausgewogener Layout des Zweigläufers (kreisförmiger/Trapez -Querschnitt).

Heißer Läufer: Markieren Sie den Kontrollpunkt der Heizzone, um die Schmelzretention zu vermeiden (z. B. Timing -Steuerung der Nadelventil).

Kühlsystemlayout

Folgen Sie dem "äquidistanten Prinzip" (10 ~ 15 mm von der Hohlraumoberfläche), entwerfen Sie Spiral- oder Stufenwasserkanäle und markieren Sie die Anweisungen für Einlass und Auslass.

Spezialförmige Teile sind vorzugsweise mit konformen Wasserkanälen ausgestattet, in Verbindung mit Formparametern der Formtemperatur (z. B. PC-Materialien erfordern 80 ~ 120 ℃).

III. Ausstoß- und Abgasanlage

Ausleitungsmechanismus

Ejektordurchmesser ≥ 2,5 mm, Abstand ≤ 50 mm; Tiefe Rippen erfordern Druckplatten oder Luftkappen.

Die Reset -Stange muss eine Vorspannungsfeder haben (Kompression ≥ 10 mm).

Abgasdesign

Die Auspuffnut -Tiefe beträgt 0,02 ~ 0,04 mm (materiell abhängig), am Ende der Schmelze oder am Inlay.

Große Formen sind mit Abgasstahl- oder Vakuumsystemen ausgestattet.

Iv. Zeichnungsmarkierungs- und Verarbeitungsanforderungen

Schlüsseldimensionsmarkierung

Toleranz von Hohlraum/Kern -Matching (H7/H6), Formkernhärte (HRC48 ~ 52).

Einsätze müssen separat gezeichnet werden, und der Drahtschneid- oder Schleifvorgang sollte markiert werden.

Standardisierung und DFM

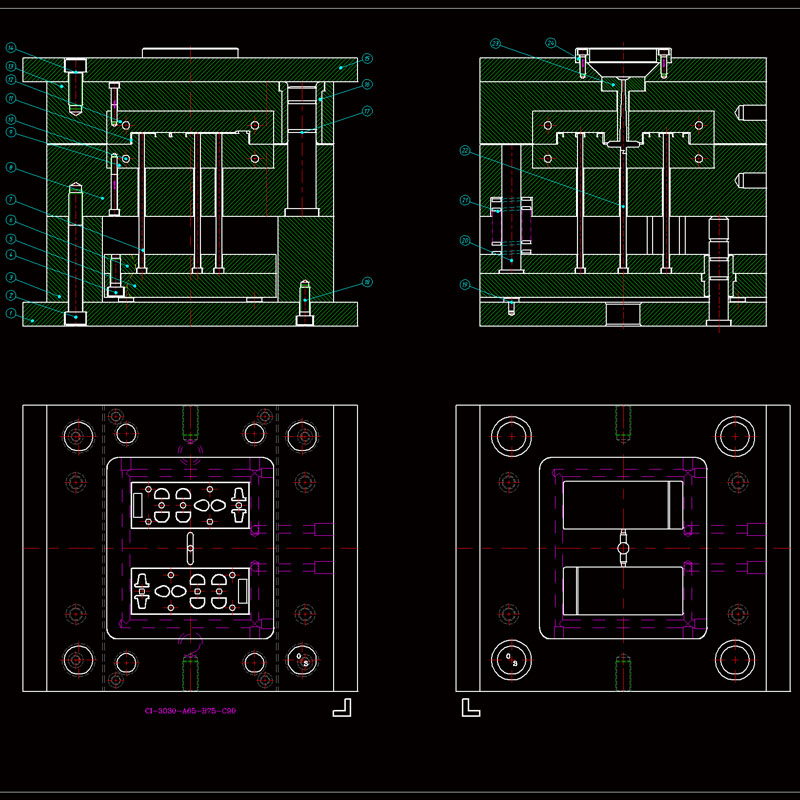

Der Formrahmen verwendet den Longji -Standard (wie z. B. CI -Typ), und der Leitspaltendurchmesser ist 0,02 mm kleiner als die Vorlage.

Markieren Sie die Oberflächenbehandlung (z. B. Nitriding, Chrombeschichtung) und Anti-Rust-Anforderungen.

V. Konstruktionsüberprüfung und Kostenkontrolle

CAE -Simulationsanwendung

Durch den Moldflow werden Füllbilanz und Kühlungseffizienz analysiert, und die Gate -Position ist optimiert (wie Bananengate, um die Schere zu reduzieren).

Kostenoptimierung

Vereinfachen Sie Spezialeinsätze (z. B. die Verwendung von Funkenmustern anstelle von feinem Schnitzen) und reservieren Sie die Reparaturrand für den Formkern (0,1 mm auf der einen Seite).

Das Design der Injektionsform -Zeichnung ist das Kernverbindung der Schimmelpilzherstellung und es ist erforderlich, die Verarbeitbarkeit, Funktionalität, Wirtschaft und Wartbarkeit umfassend zu berücksichtigen. Im Folgenden finden Sie die wichtigsten Punkte und die Schritt-für-Schritt-Analyse:

1. Schlüsselpunkte des strukturellen Designs

Trennflächendesign

Standortauswahl: Geben Sie der größten Kontur des Produkts Vorrang, um Unterschnitte zu vermeiden. Berücksichtigen Sie die Deparing -Steigung (normalerweise 1 ° ~ 3 °) und die Qualität der Erscheinungsfläche.

Versiegelung: Die Trennfläche muss fest passen, um Überlauf (Blitz) zu verhindern, und bei Bedarf sollte das Trenn- oder ein gekrümmtes Abschied verwendet werden.

Machbarkeit der Verarbeitung: Stellen Sie sicher, dass die Teilungsoberfläche durch CNC- oder EDM -Verarbeitung realisiert werden kann, und eine komplexe Trennung muss mit 3D -Koordinaten gekennzeichnet werden.

Hohlraum und Kern

Schrumpfung Kompensation: Passen Sie die Hohlraumgröße nach dem Material an (z. B. Abs Schrumpfung von 0,5%~ 0,7%) und markieren Sie die Toleranz (normalerweise it7 ~ it8).

Oberflächenbehandlung: Die Oberfläche mit hohem Gloss muss auf ra0.025 & mgr; m poliert werden, und die Texturoberfläche muss mit dem Ätzanforderungen (wie VDI3400-Standard) gekennzeichnet werden.

Festigkeitsüberprüfung: Berechnen Sie den Effekt des Injektionsdrucks (normalerweise 30 ~ 80 mPa) auf die Hohlwanddicke, um eine Verformung zu vermeiden.

2. Design des Gießensystems

Hauptkanal und Zweigkanal

Größenübereinstimmung: Der Durchmesser des Hauptkanals beträgt normalerweise 4 ~ 8 mm, und die Querschnittsform des Zweigkanals ist vorzugsweise trapezisch oder kreisförmig (Durchmesser 3 ~ 6 mm).

Kaltbrunnen: Am Ende des Hauptkanals eingestellt, Länge ≥ 1,5 -mal der Durchmesser des Hauptkanals.

Gate Type -Auswahl

Seitentor: Für die meisten Teile vom Typ Box ist die Breite 2/3 der Wandstärke, Länge 0,5 ~ 1 mm.

Point Gate: Wird für transparente Teile oder hochpräzise Teile verwendet, Durchmesser von 0,8 ~ 1,2 mm, automatischer Demoldungsmechanismus erforderlich.

Hot Runner: Markieren Sie die Position und die Steuerungsparameter des Heizelements, um einen durch Schmelzenretention verursachten Abbau zu vermeiden.

3.. Auswurf- und Kühlsystem

Ausleitungsmechanismus

Ejektorlayout: Gleichmäßig verteilt an den Kraftpunkten des Produkts (z. B. Rippenposition, Bosspalte), Durchmesser ≥ 2,5 mm, Abstand ≤ 50 mm.

Reset -Gerät: Federreset muss die Vorspannung markieren, und der mechanische Reset muss mit dem Reiseschalter zusammenarbeiten.

Wasserkanal kühlen

Layoutprinzip: Folgen Sie "Konforme Kühlung", 10 ~ 15 mm von der Hohlraumoberfläche, 8 ~ 12 mm Blende.

Durchflussberechnung: Stellen Sie sicher, dass die Reynolds -Zahl> 4000 (turbulenter Zustand) beträgt und der parallele Wasserkanal das Durchflussbilanzventil markieren muss.

Iv. Detailmarkierung und Standardisierung

Zeichnungsspezifikation

Vollständigkeit der Ansicht: einschließlich Hauptansicht, Abschnittsansicht (Anzeigen der Ejektions-/Kühlstruktur) und lokaler vergrößerter Ansicht (z. B. Details der Gate).

Toleranzmarkierung: Die passende Toleranz der beweglichen Form und die feste Form beträgt H7/H6 und die Toleranz der wichtigsten Dimension beträgt ± 0,02 mm.

Material- und Prozessnotizen

Schimmelpilzmaterial: Vorgehärteter Stahl (wie P20) oder gequenchter Stahl (wie H13), Härte HRC48 ~ 52.

Verarbeitungssymbol: Markieren Sie EDM, Drahtschneid- oder Polierbereich und geben Sie die Oberflächenrauheit an.

V. DFM (Design für die Herstellung)

Strippneigung: Aussehenoberfläche ≥ 1 °, Innenstruktur ≥ 0,5 °, Teile der tiefen Hohlraum -Teile benötigen segmentierte Neigungen.

Gleichmäßige Wandstärke: Vermeiden Sie plötzliche Veränderungen (z. B. einen plötzlichen Anstieg von 2 mm auf 5 mm), um ein Schrumpf oder Verziehen zu verhindern.

Schimmel Lebensdauer: Für Glasfaserverstärkungsmaterialien müssen Verschleiß resistente Beschichtungen (wie Tialn) markiert werden.

Bei der Konstruktion von Injektionsform wirkt sich die Versiegelung der Teilungsoberfläche direkt auf die Produktqualität (wie Blitz, Grat) und Schimmeldienste aus. Das Folgende sind wichtige Designtechniken und praktische Punkte:

1. Prinzipien für Kernentwurfsprinzipien zum Absenken der Oberflächenversiegelung

Kontaktdruckoptimierung

Vorlastberechnung: Der Kontaktdruck der Teilungsfläche muss größer sein als der Injektionsdruck (normalerweise 30 ~ 80 mPa), und der Druck der Einheitsflächendruck der Stahlform -Trennfläche wird empfohlen, ≥ 100 MPa zu sein.

Härteanpassung: Der Härteunterschied zwischen der festen Form und der beweglichen Form wird innerhalb von HRC 2 ~ 4 (z. B. HRC52 Fixed Form HRC52, beweglicher Form HRC50) gesteuert, um eine Mikroverformung und Leckage zu vermeiden, die durch die Härtedifferenz verursacht wird.

Oberflächenbehandlungsprozess

Finishing-Anforderungen: Die Teilungsfläche muss auf RA ≤ 0,8 μm gemahlen werden, und ultra-präzisen Formen (wie optische Teile) müssen auf ra0,1 μm oder weniger poliert werden.

Beschichtungsverstärkung: Die Zinnbeschichtung wird für hohe Glasfasermaterialien (wie PA+30% GF) empfohlen, um das durch Verschleiß verursachte Risiko für Versiegelungsfehler zu verringern.

2. Design der Oberflächenstruktur Designfähigkeiten

Stufen/gekrümmte Abschied

Anwendbare Szenarien: Für komplexe Konturprodukte (z. B. Innenräume des Automobils) wird ein mehrstufiges Teiling verwendet, um den Schmelzdruck zu zerstreuen, und die Differenz der Schritthöhe wird empfohlen, 0,1 ~ 0,3 mm zu betragen.

Vermeidungsdesign: Im nicht versiegelten Bereich wird eine Vermeidung von 0,02 ~ 0,05 mm vorgenommen, um den Kontaktbereich zu verringern, um den lokalen Druck zu erhöhen (das Prinzip ähnelt der O-Ring-Dichtung).

Klemmmechanismuskoordination

Kammverriegelung: Fügen Sie einen 5 ° ~ 10 ° -Balken an der Außenseite der Teilungsoberfläche hinzu, um eine Radialkraft zu erzeugen, um die Dichtung zu verbessern, wenn die Form geschlossen ist (müssen mit der Berechnung des Selbstverriegelungswinkels des Kamms zusammenarbeiten).

Mikrostopper: Entwerfen Sie einen Stopper von 0,3 ~ 0,5 mm am Rand der Abschiedsfläche, um den Schmelzflussweg abzuschneiden (ähnlich einer Labyrinthdichtung).

3.. Material- und Prozesskompensationsdesign

Wärmedeformationskompensation

Temperaturdifferenz Vorkorrektur: Gemäß der Formtemperaturdifferenz (z. B. 60 ℃ für feste Form und 40 ℃ für bewegliche Form) ist 0,02 ~ 0,05 mm umgekehrter Wechselkompensation auf der Teilungsfläche reserviert.

Lokale Verstärkung: Wolframstahlblöcke (Härte HRA90) werden in den Überlaufbereich (wie in der Nähe des Tors) eingeführt, um der thermischen Kriechendeformation zu widerstehen.

Abgabebalifikum

Abgassutentwurf: Eine Abgasnut mit einer Tiefe von 0,02 ~ 0,04 mm und eine Breite von 5 ~ 10 mm wird am Ende der Teilungsfläche geöffnet, um Gas zu erschöpfen und die Schmelze zu blockieren.

Vakuumadsorption: Für große, dünnwandige Teile (z. B. Mobiltelefonschalen) kann ein Vakuumkanal (φ1 ~ 2 mm) auf die Teilungsfläche eingestellt werden, und Vakuum wird gezogen, um die Dichtung zu verbessern, wenn die Form geschlossen ist.