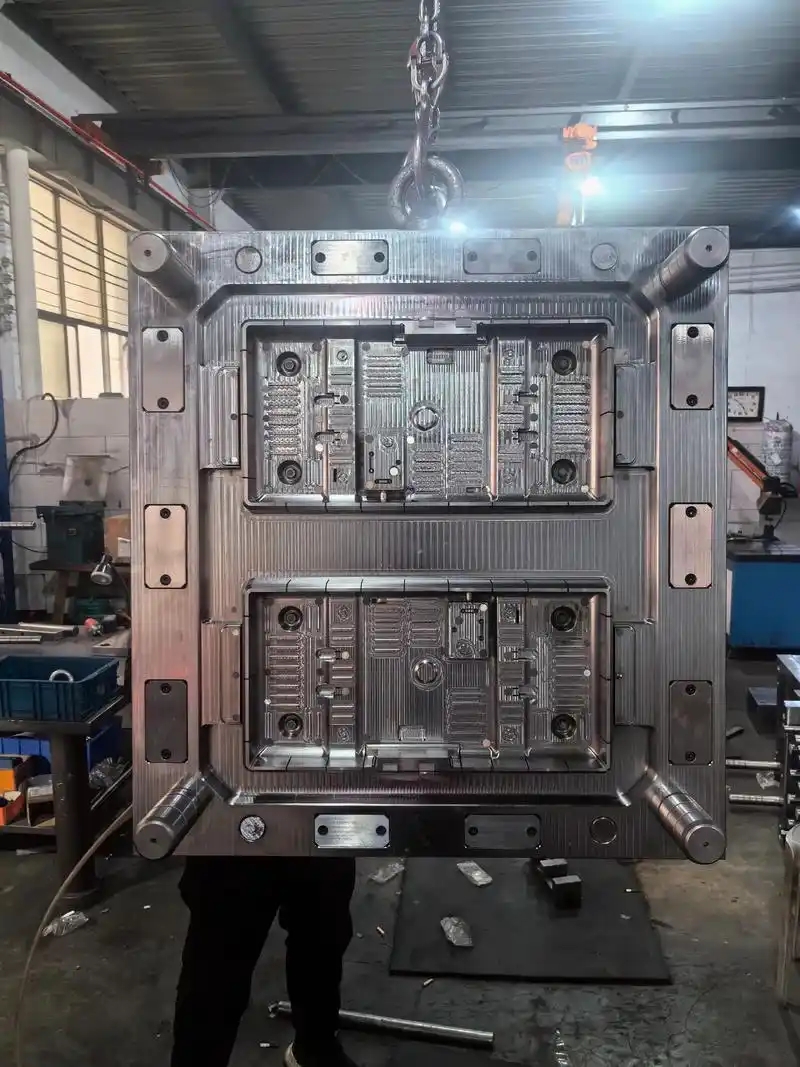

Einführung der Schimmelpilzschnitzerei

2025-07-04

Schimmelpackungen sind ein Prozess der Bildung komplexer Texturen oder Muster auf der Oberfläche der Form, die auf die Oberfläche des Endprodukts übertragen werden kann, was dem Produkt ein einzigartiges Erscheinungsbild verleiht. Das Folgende ist eine detaillierte Einführung in die Formschnitzerei:

Definition des Schimmelpilzs

Schimmelpilzschnitzen ist eine Technologie zum Erstellen von Mustern oder Texturen auf der Oberfläche der Form, die dann auf die Oberfläche des Produkts übertragen werden. Es ist in den Feldern von Kunststoffprodukten, Metallverarbeitung usw. üblich.

Verarbeitungstypen von Schimmelpilzen

Mechanisches Schnitzen: Verwenden von mechanischen Werkzeugen zum Schnitzerei auf der Oberfläche der Form, geeignet für die feine Verarbeitung komplexer Muster.

Laserschnitzung: Durch die Bestrahlung der Schimmelpilzoberfläche mit einem energiereichen Laserstrahl verdunstet oder schmilzt das Material sofort ein geschnitztes Muster, das zur Verarbeitung hochpräzierender und komplexer Muster geeignet ist.

Vor- und Nachteile der Schimmelpilzschnitzerei

Vorteile:

Verbessern Sie die Ästhetik und die taktile Erfahrung des Produkts.

Es hat eine gewisse Funktionalität, wie die Verbesserung der Verschleißresistenz und der Anti-Fouling-Fähigkeit des Produkts.

Prozessinnovation kann dem Produkt einzigartiger künstlerischer Wert und personalisiertes Design verleihen.

Nachteile:

Einige Prozesse können die Form beschädigen und die nachfolgenden Wartungskosten erhöhen.

Die hochpräzisen Gravurtechnologie ist teuer und für bestimmte High-End-Anwendungsszenarien geeignet.

Anwendungsfelder der Schimmelpilzschnitzerei

Architekturdekoration: Wird zum Bau von Außenwänden, Böden oder Innenausstattung verwendet, um Schönheit und Kunst zu erhöhen.

Kunststoffprodukte: Machen Sie spezielle Texturen auf der Oberfläche von Kunststoffprodukten wie Autos, Haushaltsgeräteschalen usw.

Metallverarbeitung: Schnitzen Sie auf der Metalloberfläche, um Metallprodukte mit einzigartigem Aussehen herzustellen

Die Entwicklung der Schimmelpilz -Schnitztechnologie kann in die Antike zurückgeführt werden und hat eine Entwicklung von manuellen Fähigkeiten bis hin zur mechanisierten Produktion erfahren. Das Folgende sind die Hauptentwicklungsphasen:

Altes Schimmelpilzschnitzen

Die Geschichte des Schimmelpilzes kann auf die Produktion der alten Keramik und Bronzen zurückgeführt werden. Das früheste Schimmelschnitzen wurde hauptsächlich verwendet, um Formen zu erstellen, um den Bedürfnissen von handgefertigten Produkten zu erfüllen.

Handwerksdauer

Vor der industriellen Revolution wurde die Schimmelpilze hauptsächlich durch manuelle Fähigkeiten abgeschlossen. Handwerker verwendeten verschiedene Handwerkzeuge wie Meißel, Meißel usw., um an Metallmaterialien zu schnitzen. Obwohl diese Methode zeitaufwändig und arbeitsintensiv ist, kann sie ein hohes Maß an Genauigkeit und die Produktion komplexer Muster erreichen.

Die frühe Phase der mechanisierten Produktion

Als er in das 20. Jahrhundert eintrat, begann sich das Schnitzen von Schimmelpilzen allmählich auf die mechanisierte Produktion zu verschieben. Zu den frühesten mechanisierten Geräten gehörten Fräsmaschinen und Mahlen, die die Verarbeitungseffizienz und -präzision verbessern können.

Mitte bis Ende des 20. Jahrhunderts

Anwendung der CNC -Technologie (CNC): In den 1970er Jahren wurde die CNC -Technologie auf das Schnitzen von Schimmelpilzen angewendet, und die Computerprogrammierung wurde verwendet, um eine genaue Kontrolle des Verarbeitungsprozesses zu erreichen und die Produktionseffizienz und die Produktqualität erheblich zu verbessern.

Einführung der Lasergravur -Technologie: In den 1980er Jahren wurde die Lasergravurentechnologie populär. Diese Technologie verwendet energiereiche Laserstrahlen für die Gravur mit hoher Präzision und hoher Effizienz und ist für die Verarbeitung verschiedener Metall- und Nichtmetallmaterialien geeignet.

21. Jahrhundert

Intelligenz und Automatisierung: Mit der Entwicklung künstlicher Intelligenz und Big -Data -Technologie hat die Mold -Carving -Industrie in eine neue Ära der Intelligenz und Automatisierung eingetreten. Die Anwendung intelligenter CNC -Systeme und automatisierten Produktionsleitungen macht das Schimmelforschen effizienter und genauer.

Integration der 3D -Drucktechnologie: Die Anwendung der 3D -Drucktechnologie hat revolutionäre Veränderungen in die Schimmelpilze geführt, die digitale Modelle direkt in physikalische Produkte umwandeln, den Produktentwicklungszyklus verkürzen und die Produktion komplexer Formformen realisieren können.

Hier finden Sie einige Möglichkeiten, um die Effizienz von Injektionsformschnitzen zu verbessern:

1. Schimmeldesign und Optimierung

Angemessene Anordnung der Schnitzposition

In der frühen Phase des Schimmelpilzdesigns sollte die Lage der Schnitzerei geplant werden. Vermeiden Sie es, in Spannungskonzentrationsbereichen oder Teilen zu schnitzen, die die strukturelle Festigkeit der Form beeinflussen. Dies kann die Anzahl der Modifikationen bei der nachfolgenden Verarbeitung verringern und die Gesamteffizienz verbessern.

Vereinfachen Sie das Schnitzmuster

Wenn das Produkt zulässt, versuchen Sie, das Schnitzmuster zu vereinfachen. Übermäßig komplexe Muster erhöhen die Schwierigkeit und Zeit der Verarbeitung. Vereinfachen Sie beispielsweise einige komplexe Kurven zu einer Kombination aus geraden Segmenten oder Bögen.

2. Auswahl der Ausrüstung und Technologie

Wählen Sie erweiterte Geräte

Die Verwendung von CNC-Verarbeitungsgeräten mit hoher Präzision kann die Genauigkeit und Schnitzgeschwindigkeit verbessern. Beispielsweise kann ein Hochgeschwindigkeits-Schneidzentrum komplexe Schnitzaufgaben in kurzer Zeit erledigen.

Wählen Sie für Laserschnitzgeräte Modelle mit stabiler Energie und schneller Geschwindigkeit. Einige neue Laserschnitzgeräte können eine höhere Leistung und eine schnellere Scangeschwindigkeit erzielen, wodurch die Effizienz der Schnitzerei verbessert wird.

Verwenden Sie fortschrittliche Schnitztechnologie

Beispielsweise können komplexe Schnitzmuster gleichzeitig mit mehreren Achsenverbindungsverarbeitungstechnologien verarbeitet werden, wodurch die Zeit für die Mehrfachverarbeitung verringert wird.

Verwenden Sie die Hochgeschwindigkeits-Lasergravur-Technologie, um die Geschwindigkeit der Lasergravur zu erhöhen und gleichzeitig die Qualität der Gravur sicherzustellen.

3. Prozessoptimierung

Werkzeug- oder Laserparameteroptimierung

Wählen Sie im mechanischen Gravur vernünftigerweise Parameter wie Werkzeugdurchmesser, Klingenwinkel, Geschwindigkeit und Vorschubgeschwindigkeit aus. Geeignete Werkzeugparameter können die Verarbeitungsgeschwindigkeit erhöhen und den Werkzeugverschleiß verringern.

Passen Sie bei der Lasergravur die Parameter wie Laserleistung, Spotdurchmesser, Scangeschwindigkeit usw. an, indem Sie diese Parameter optimieren, die Gravurgeschwindigkeit erhöht werden und gleichzeitig die Qualität der Gravur sicherstellt.

Verwenden Sie Schichtstiche

Für dickere Gravurteile kann geschichtete Gravur verwendet werden. Zuerst flache Schichten schnitzen und dann allmählich die Gravurtiefe vertiefen. Dies kann die Verarbeitung von Schwierigkeiten und verlängerte Zeiten vermeiden, die durch einmalige Gravur verursacht werden.

4. Produktionsmanagement und Personalausbildung

Angemessener Produktionsplan

Nach Anforderungen der Bestellung und der Komplexität der Form angemessen die Reihenfolge und die Zeit der Gravurproduktion angemessen. Vermeiden Sie müßige Formen oder übermäßiges Eile.

Personalausbildung

Bieten Sie den Betreibern eine professionelle Schulung an, damit sie die Betriebsfähigkeiten von Geräten und Prozessen beherrschen können. Facherbetreiber können Geräteparameter schneller einstellen, wodurch Fehler und Ausfallzeiten bei der Verarbeitung reduziert werden, wodurch die Effizienz verbessert wird.