- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

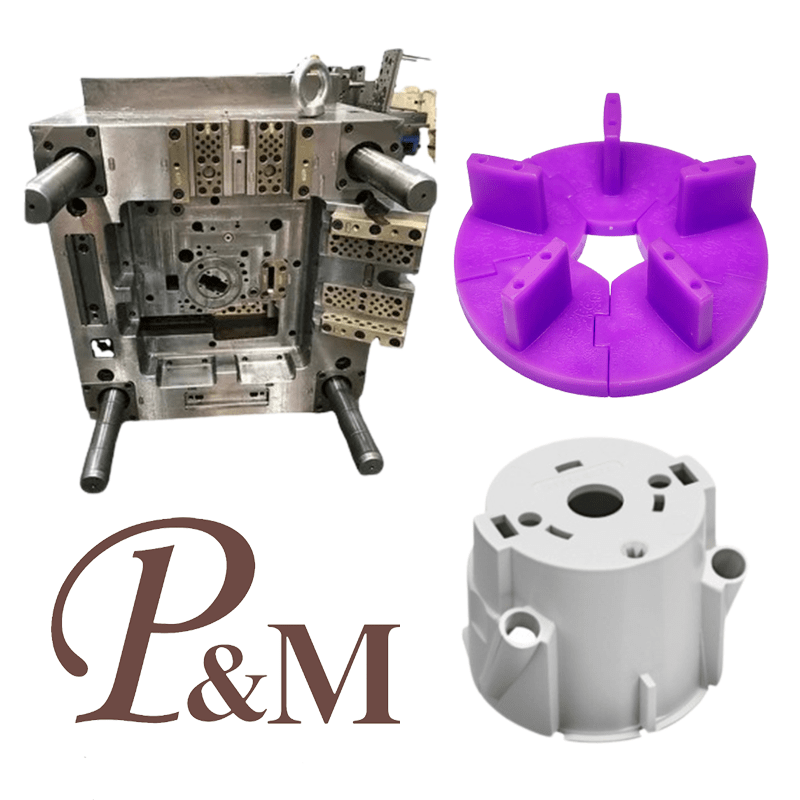

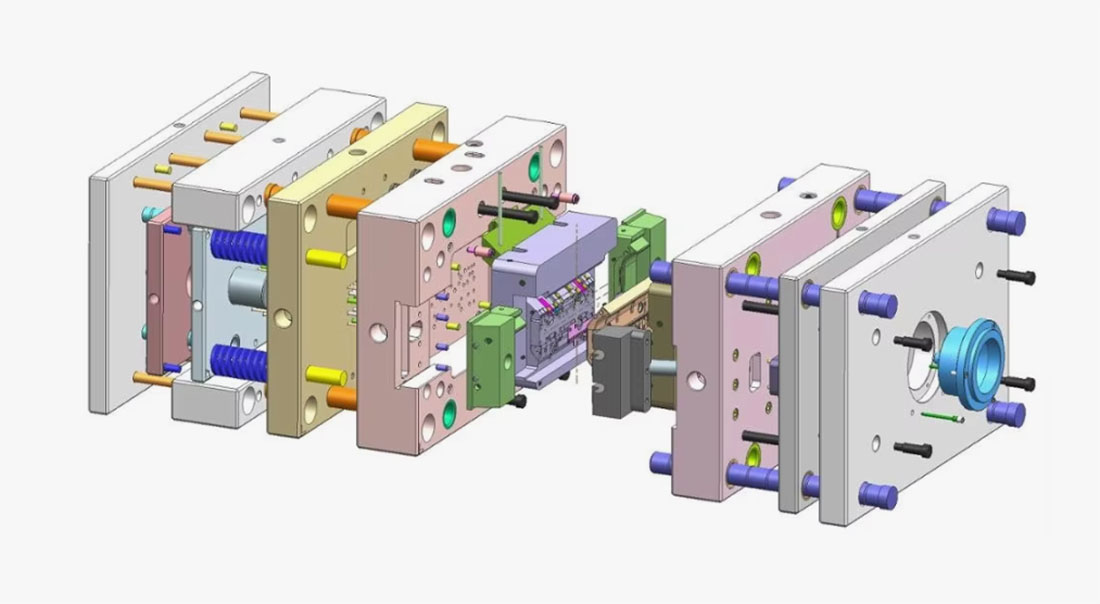

Formlösung mit engen Toleranzen

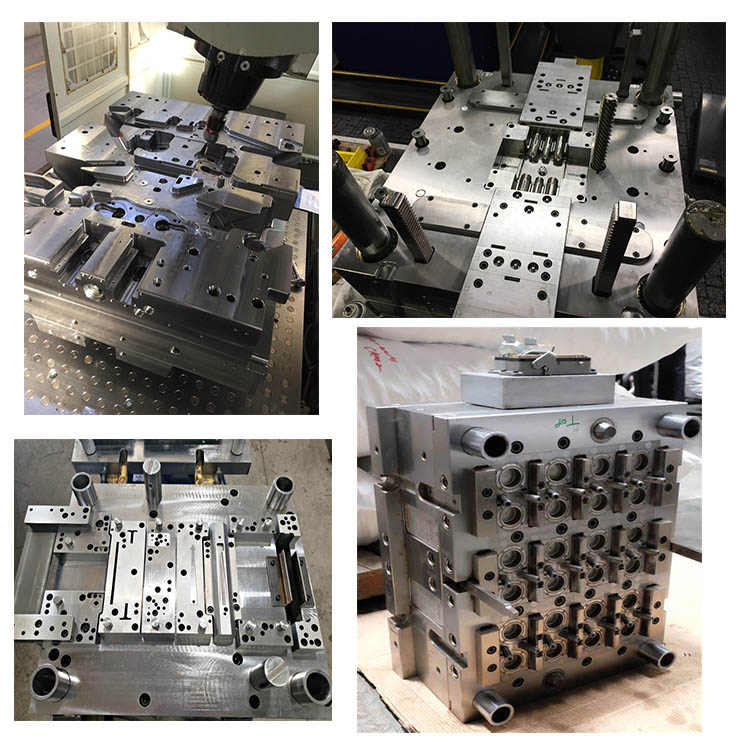

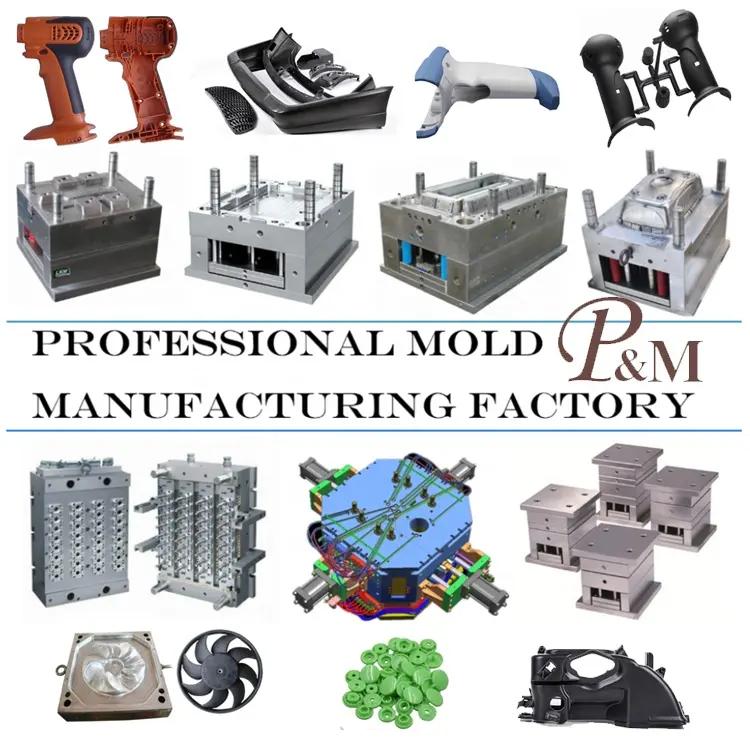

Ningbo (P&M) verfügt über 15 Jahre Erfahrung im Formenbau für maßgeschneiderte Formen für Kunststoffprodukte. Wir verfügen über ISO 9001-Zertifikate. Wir bieten professionellen kundenspezifischen Formenservice und sind professioneller Hersteller von Kunststoffformen. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Wir sind uns der Eigenschaften verschiedener Materialien und der Vor- und Nachteile des Formenbaus bewusst. Wir empfehlen unseren Kunden geeignete Materialien und eine professionelle Designberatung.

Anfrage absenden

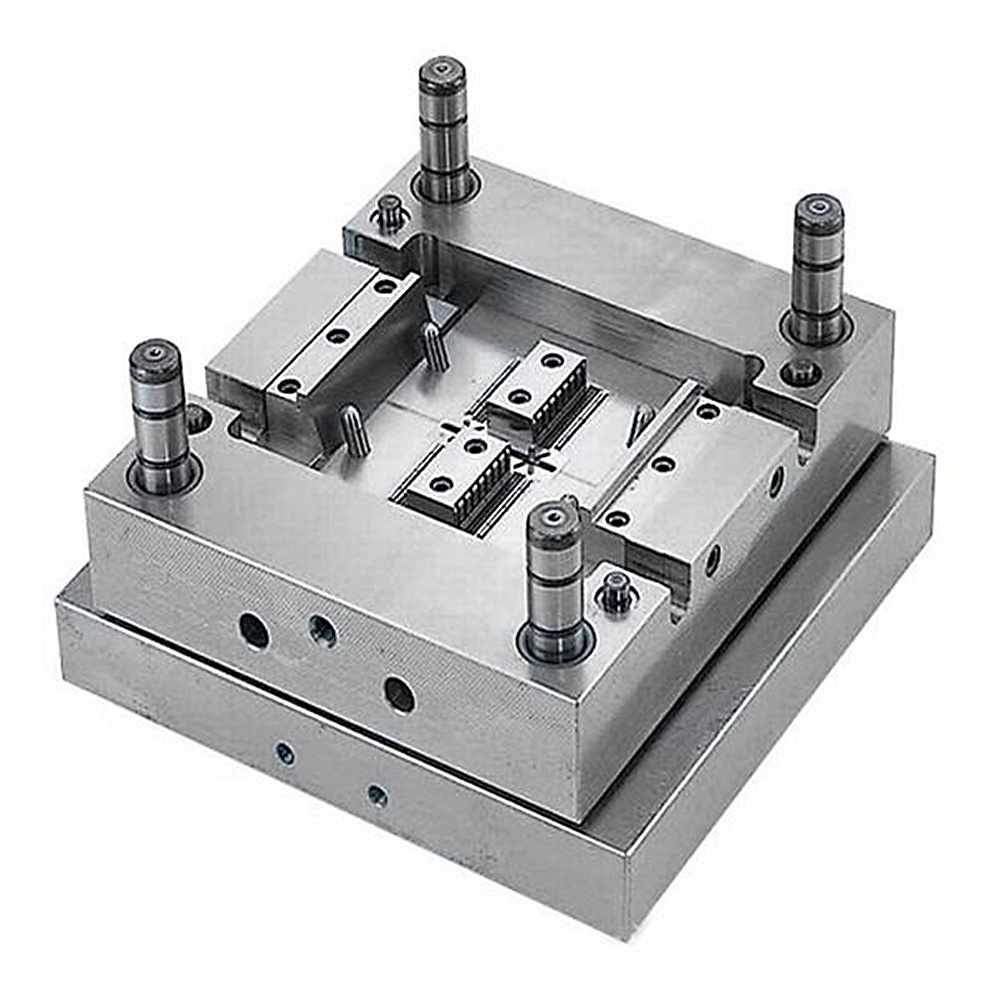

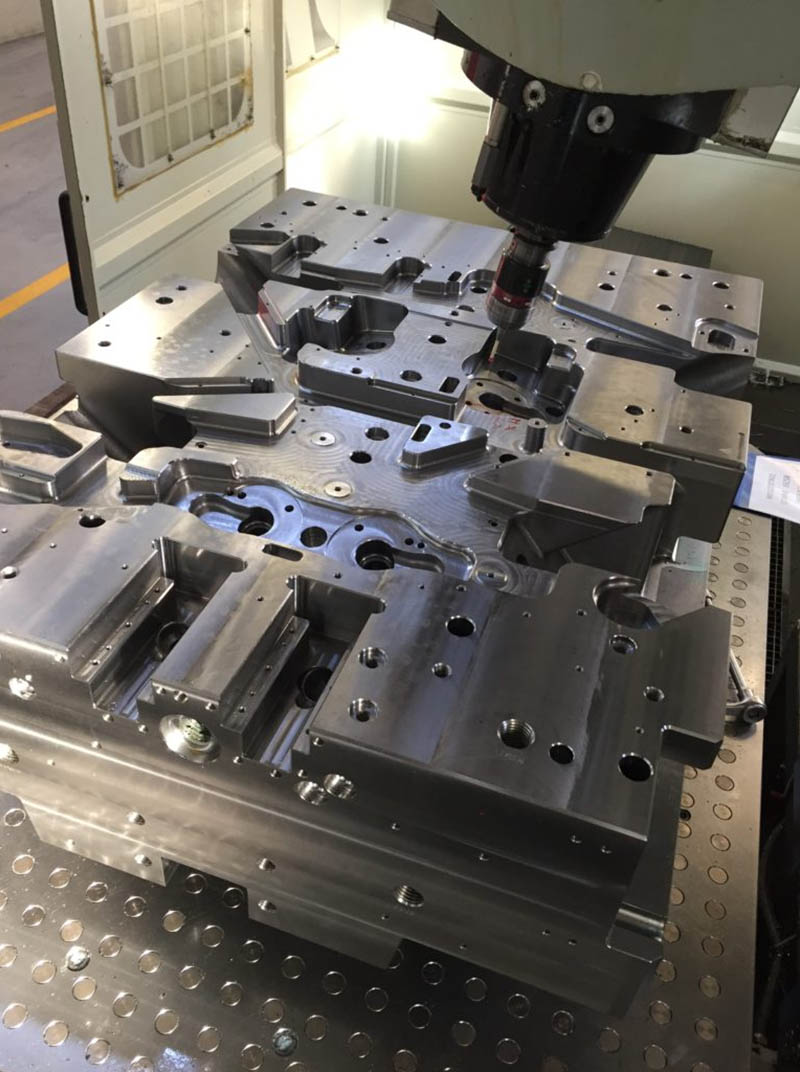

Wir bieten komplette Formenlösungen mit engen Toleranzen, bei denen Abweichungen keine Option sind. Unser Vorteil ist eine umfassende Toleranzanalyse, die Materialschrumpfung, Gleichmäßigkeit der Kühlung und Prozessvariationen in das Formendesign integriert. Die fortschrittliche Technologie umfasst integrierte Wärmesensoren für die Prozesssteuerung in Echtzeit. Die Qualitätssicherung erfordert eine vollständige Maßabnahme anhand strengster geometrischer Spezifikationen. Unsere Formlösung mit engen Toleranzen garantiert die erfolgreiche Herstellung funktionaler, komplexer Komponenten mit außergewöhnlicher Leistung.

1. Kundenspezifische Formstrukturen: Maßgeschneidert für die Anforderungen an Kunststoffkragen

Kunststoffmanschetten (z. B. mechanische Wellenmanschetten, Abstandsmanschetten für elektronische Komponenten, Rohrisolationsmanschetten) erfordern eine hohe Präzision der Innenbohrung für Welle/Rohr, strukturelle Stabilität für die axiale Positionierung und häufig Schutz- oder Dichtungsfunktionen – unsere Formstrukturen sind auf diese wichtigen Anforderungen zugeschnitten:

Hohlraum und Kern: Durch hochpräzises CNC-Drehen/Fräsen (Toleranz bis zu ±0,005 mm) bearbeitet, um wichtige Merkmale nachzubilden:

Präzision der Innenbohrung (Durchmessertoleranz ±0,008 mm, Rundheit ≤0,005 mm), um eine nahtlose Passung mit Wellen/Rohren (z. B. Wellen mit 5–50 mm Durchmesser für Maschinen) zu gewährleisten – verhindert radiale Bewegung oder Wackeln während des Gebrauchs.

Axiale Positionierungsstrukturen (z. B. stufenartige Schultern mit Höhentoleranz ± 0,01 mm, rutschfeste Innenringe) zur Fixierung der Position des Kragens auf Wellen/Rohren – entscheidend für Distanzringe (Aufrechterhaltung von Bauteilabständen) oder Anschlagringe (Verhinderung einer axialen Verschiebung).

Schützende/isolierende Konstruktionen (z. B. verdickte Außenwände 1–3 mm als Aufprallschutz, Hohlstrukturen zur Wärmeisolierung), um darunter liegende Komponenten (z. B. elektronische Sensoren, Rohrverbindungen) vor Beschädigungen oder Temperaturschwankungen zu schützen.

Installationsfreundliche Merkmale (z. B. geteilte Schlitze für eine einfache Montage, Schraubenlöcher mit einer Gewindetoleranz von ±0,01 mm zum Verriegeln), um die Montage vor Ort zu vereinfachen, ohne Wellen/Rohre zu beschädigen.

Anschnittsystem: Entwickelt, um eine Beeinträchtigung der Präzision des Innenlochs und der strukturellen Integrität zu vermeiden:

Kantenanschnitte (an nicht funktionsfähigen Außenkanten positioniert) für kleine bis mittlere Manschetten (z. B. elektronische Abstandsmanschetten) – minimieren Schweißnähte in inneren Lochbereichen, die die Passgenauigkeit beeinträchtigen würden (ein großes Risiko für präzisionsmechanische Manschetten).

Heißkanalsysteme (für große Manschetten oder Manschetten mit mehreren Hohlräumen, z. B. Isoliermanschetten für Großrohre) zur Aufrechterhaltung einer konstanten Schmelzetemperatur – reduzieren den Materialabfall um 18–25 % und sorgen für eine gleichmäßige Wandstärke (entscheidend für die Aufrechterhaltung der strukturellen Stabilität und der Isolationsleistung).

Kühlsystem: Optimiert für zylindrische/ringförmige Kragenstrukturen:

Konzentrische Kühlkanäle (passende Innen-/Außendurchmesser des Kragens) sorgen für eine gleichmäßige Wärmeableitung – verhindern eine Verformung des inneren Lochs (z. B. Ovalität), die die Passung von Welle und Rohr beeinträchtigt, und reduzieren die Zykluszeit um 30–40 %.

Gezielte Kühlung für Stufenschultern oder verdickte Wände – vermeidet Schrumpfung, die die axiale Positionierungsgenauigkeit beeinträchtigt (z. B. Schulterhöhenabweichung ≤ 0,01 mm für Distanzringe).

Auswurfsystem: Kalibriert, um die Präzision des Innenlochs und die zylindrische Form zu schützen:

Auswerferringe (für zylindrische Manschetten) zur gleichmäßigen Verteilung der Auswurfkraft – verhindern Kratzer im Innenloch oder Verformungen der Außenfläche und stellen die Rundheit und Passgenauigkeit der Manschette sicher.

Abstreifplatten (für Stellringe mit komplexer Stufenstruktur) zur Vermeidung einer Beschädigung der Positionierungsschultern – bewahren die axiale Positionierungsfunktion des Stellrings.

2. Geeignete Kunststoffmaterialien: Abgestimmt auf Kunststoffkragenanwendungen

Kunststoffmanschetten sind axialer/radialer Belastung, Umwelteinflüssen (Feuchtigkeit, Temperatur, Chemikalien) und Anforderungen an den Komponentenschutz ausgesetzt – wir wählen Materialien basierend auf Passformstabilität, Haltbarkeit und Einsatzszenarien aus:

PP (Polypropylen): Ideal für allgemeine Manschetten (z. B. Rohrabstandsmanschetten für leichte Beanspruchung, Manschetten für Haushaltsgerätekomponenten). Bietet gute chemische Beständigkeit (gegen Wasser, milde Reinigungsmittel), mäßige Steifigkeit (Shore D 60–70) und Kosteneffizienz – geeignet für Innenszenarien mit geringer Belastung (Axiallast ≤ 50 N).

ABS (Acrylnitril-Butadien-Styrol): Wird für Präzisions-Elektronikmanschetten verwendet (z. B. Abstandsmanschetten für Leiterplatten, Positionierungsmanschetten für Steckverbinder). Bietet hohe Dimensionsstabilität (Schrumpfung 1,5–2,5 %), gute Schlagfestigkeit (15–20 kJ/m²) und Kompatibilität mit elektronischen Montageprozessen – gewährleistet eine konsistente Innenlochpassung für kleine Wellen (≤10 mm Durchmesser), ideal für elektronische Geräte im Innenbereich.

PA66 + Glasfaser (20–30 % GF): Perfekt für hochbeanspruchte mechanische Manschetten (z. B. Wellenmanschetten für Industriemaschinen, Antriebswellenmanschetten für Kraftfahrzeuge). Mit Glasfaser verstärkt, um die Zugfestigkeit (bis zu 80 MPa) und die Hitzebeständigkeit (bis zu 120 °C) zu erhöhen – unterstützt Axiallasten ≤500 N und widersteht Industrietemperaturen, geeignet für den Maschinen- und Automobileinsatz.

PVC (Polyvinylchlorid): Ideal für Rohrisolations-/Schutzmanschetten (z. B. Sanitärrohrmanschetten, HVAC-Kanalmanschetten). Verfügt über eine gute Witterungsbeständigkeit (keine UV-Vergilbung) und chemische Beständigkeit (gegenüber Säuren, Laugen) – isoliert Rohre vor Temperaturschwankungen und schützt vor Korrosion, ideal für Innen-/Außeninstallationen oder HVAC-Systeme.

POM (Polyoxymethylen): Geeignet für reibungsarme, passgenaue Manschetten (z. B. mechanische Gleitmanschetten, Lagerdistanzmanschetten). Bietet eine hohe Maßgenauigkeit (Toleranz der Innenbohrung ±0,005 mm) und einen niedrigen Reibungskoeffizienten (0,15–0,3) – gewährleistet ein reibungsloses Gleiten der Welle (bei Bedarf) und langfristige Passstabilität, ideal für mechanische Baugruppen mit beweglichen Teilen.

3. Spritzgussverfahren: Optimiert für die Qualität des Kunststoffkragens

Unser Spritzgussverfahren ist genau darauf abgestimmt, die Passgenauigkeit, Strukturstabilität und Schutzanforderungen von Kunststoffmanschetten zu erfüllen, mit entscheidenden Vorteilen:

Präzision der Innenlochpassung:

Einspritzparameter (Temperatur 180–260 °C, Druck 60–100 MPa) optimiert, um die Materialgleichmäßigkeit zu verbessern – keine inneren Hohlräume in den inneren Lochwänden, wodurch sichergestellt wird, dass der Innendurchmesser jedes Kragens enge Toleranzen einhält (Abweichung ≤ 0,008 mm), wodurch Wellen-/Rohrbindungen oder Lockerheit vermieden werden.

Innenlochmessung nach dem Formen (über Präzisionslehrdorne) zur Überprüfung der Passung – die Fehlerquote bei Präzisionsmanschetten wird unter 0,2 % gehalten, was für Maschinen- oder Automobilanwendungen von entscheidender Bedeutung ist, bei denen die Passgenauigkeit die Sicherheit beeinträchtigt.

Strukturelle und schützende Leistung:

Axiale Belastungstests (für mechanische Anschlagringe), um zu bestätigen, dass sie der 1,5-fachen Nennlast ohne Verformung standhalten – verhindert Kragenversagen und Bauteilverschiebungen während des Betriebs.

Prüfung der Isolations-/Chemikalienbeständigkeit (für Rohrmanschetten), um die Einhaltung von Industriestandards sicherzustellen (z. B. ASTM D2240 für Härte, ISO 10366 für Chemikalienbeständigkeit) – garantiert langfristigen Schutz der darunter liegenden Komponenten.

Effiziente Produktion:

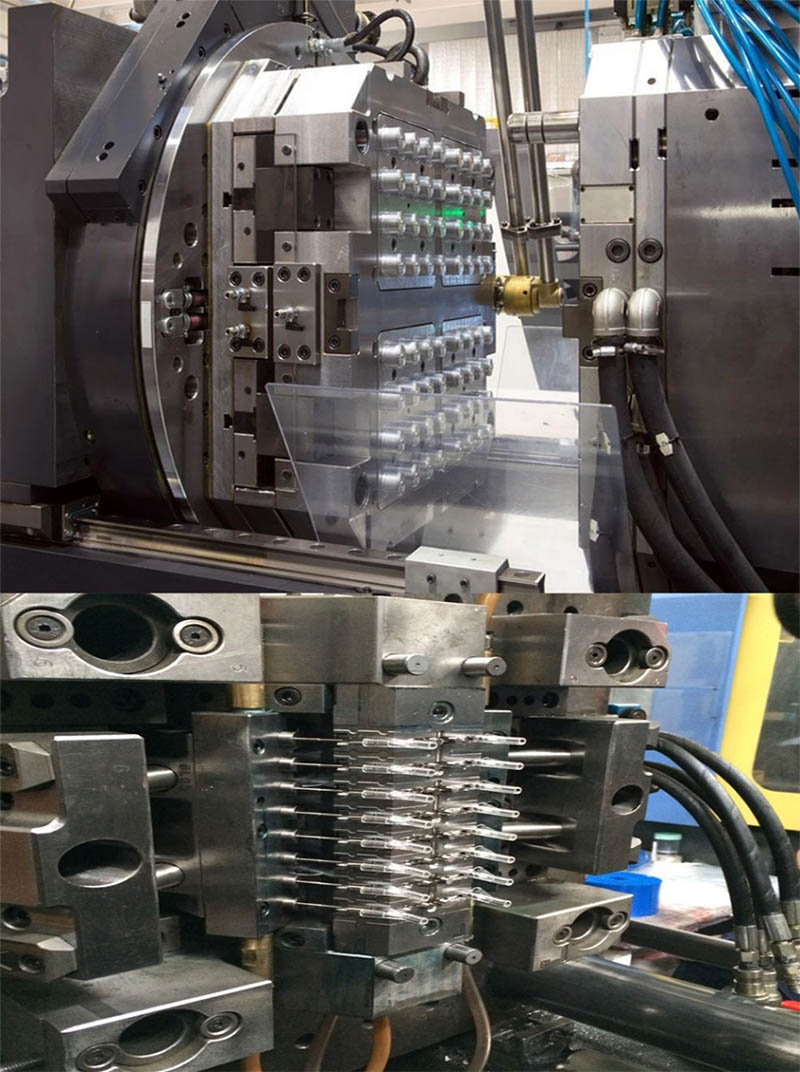

Formen mit mehreren Kavitäten (32–64 Kavitäten für kleine Manschetten, z. B. elektronische Abstandsmanschetten) maximieren die Produktion – die tägliche Produktion erreicht 80.000–120.000 Komponenten und erfüllt damit den hohen Volumenbedarf für die Automobil- oder Elektronikindustrie.

Automatisierte Sortierung und Innenlochinspektion – reduziert die Arbeitskosten und stellt sicher, dass nur Kragen mit qualifizierter Passgenauigkeit in den nächsten Prozess gelangen.

Kostenoptimierung:

Heißkanalsysteme reduzieren den Materialabfall – insbesondere bei teuren Materialien wie PA66+GF oder POM – und senken die Stückkosten bei Großaufträgen (100.000+ Kragen) um 12–18 %.

Integriertes Formen von Stufenschultern, Schraubenlöchern oder geteilten Schlitzen – macht eine Nachbearbeitung (z. B. sekundäres Bohren oder Schlitzen) überflüssig und reduziert Produktionszeit und -kosten.

4. Unsere Dienstleistungen: Über Formen hinaus – Kunststoffmanschetten und Montage

Wir bieten Komplettlösungen für die Herstellung von Kunststoffmanschetten, nicht nur für Formen:

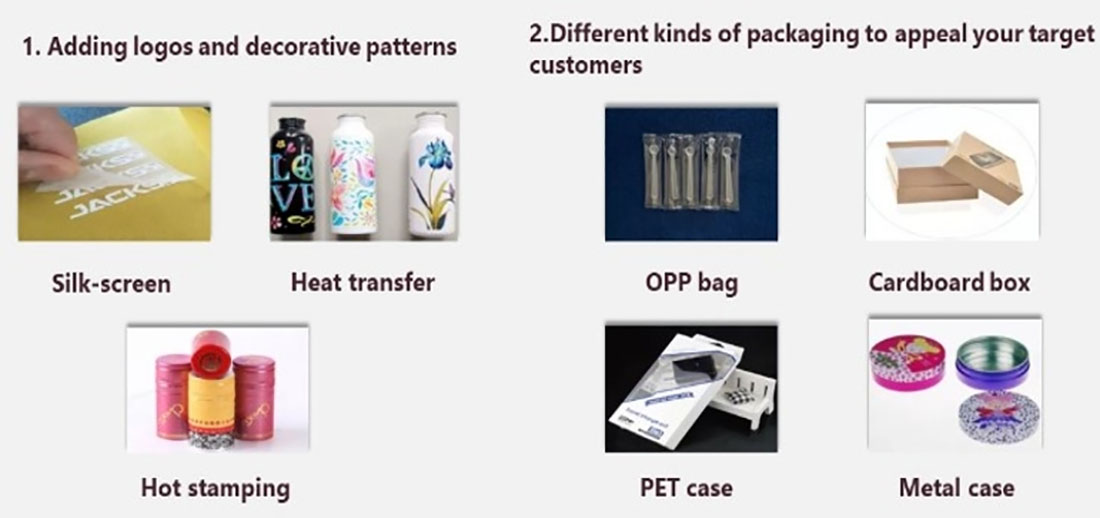

Herstellung von Kunststoffmanschetten: Produzieren Sie kundenspezifische Manschetten in verschiedenen Größen (Innendurchmesser 3–50 mm, Außendurchmesser 8–80 mm, Höhe 2–20 mm), Designs (massiv, geteilt, abgestuft) und Spezifikationen (angepasst an Ihre Wellen-/Rohrabmessungen). Unterstützt benutzerdefinierte Farben (RAL-/Pantone-Codes) und Oberflächenbehandlungen (Korrosionsschutzbeschichtung für Industriehalsbänder, antistatische Beschichtung für elektronische Halsbänder).

Mehrwertmontage: Optionale Montageleistungen für Manschetten-Unterbaugruppen – z. B. Anbringen von Gummi-O-Ringen (zum Abdichten von Rohrmanschetten), Zusammenbau von Manschettensätzen mit Sicherungsschrauben (für mechanische Wellenmanschetten) oder Integration von Schaumstoffisolierung (zum Schutz vor Rohrtemperaturen). Liefert einbaufertige Unterbaugruppen und spart so Produktionszeit.

Unterstützung bei kundenspezifischem Design: Bieten Sie 3D-Formdesign und Rapid Prototyping (mittels Spritzguss oder CNC-Bearbeitung). Wir können in 2–3 Tagen 30–50 Prototypenmanschetten herstellen, damit Sie die Passung des Innenlochs, den axialen Belastungswiderstand und den Installationskomfort testen können – und so das Formdesign vor der Massenproduktion optimieren. Mit Glasfaser verstärkt, um die Zugfestigkeit (bis zu 60 MPa) zu erhöhen und die Schrumpfung (1,0–1,5 %) zu reduzieren – geeignet für tragende ABS-Teile, die Maßgenauigkeit erfordern.

Hochglänzendes ABS: Geeignet für ästhetische Teile (z. B. Kosmetikverpackungen, Audiogeräteplatten). Verfügt über eine polierte Oberfläche (keine Nachbearbeitung erforderlich) – nutzt die Fähigkeit von ABS, hohen Glanz beizubehalten, ideal für Konsumgüter, bei denen das Aussehen entscheidend ist.

3. ABS-Spritzgussverfahren: Optimiert für Leistung

Unser Einspritzverfahren ist darauf abgestimmt, die Eigenschaften von ABS zu maximieren, mit entscheidenden Vorteilen:

Präzision und Konsistenz:

Regelung der Schmelzetemperatur (220–260 °C), um einen gleichmäßigen ABS-Fluss zu gewährleisten – vermeidet Kaltklumpen oder Brandflecken.

Einspritzdruck (70–100 MPa), kalibriert auf die ABS-Viskosität – gewährleistet eine vollständige Füllung der Kavität ohne übermäßige Spannung (die zu einer Verformung des Teils führen kann).

Maßtoleranzkontrolle (±0,03 mm für Kleinteile) über servobetriebene Maschinen – entscheidend für ABS-Komponenten, die einen festen Sitz erfordern (z. B. elektronische Steckverbinder).

Oberflächenqualität:

Polieren des Formhohlraums (Ra ≤0,2 μm für Hochglanzteile) zur Beseitigung von Defekten – die hervorragende Oberflächenwiedergabe von ABS sorgt dafür, dass keine sichtbaren Schönheitsfehler entstehen.

Reduzierung der Schweißnähte (durch Anschnittplatzierung und Optimierung der Schmelzetemperatur) – verbessert die Festigkeit und das Erscheinungsbild von ABS-Teilen mit komplexen Geometrien.

Effizienz:

Optimierung der Zykluszeit (20–40 Sekunden pro Teil) durch gezielte Kühlung – gleicht die Produktionsgeschwindigkeit mit den Kühlanforderungen von ABS aus.

Formen mit mehreren Kavitäten (8–32 Kavitäten für Kleinteile, z. B. Knöpfe) zur Steigerung der Ausbringung – die gute Fließfähigkeit von ABS unterstützt eine gleichmäßige Füllung über mehrere Kavitäten hinweg, mit einer täglichen Produktion von bis zu 50.000 Teilen für Standarddesigns.

Kosteneffizienz:

Heißkanalsysteme reduzieren den Materialabfall (15–20 %) – minimieren den Ausschuss aus Kaltkanälen und senken so die Stückkosten für ABS-Teile in großen Stückzahlen.

Durch das integrierte Formen von Merkmalen (z. B. Rippen, Vorsprünge) entfällt die Nachbearbeitung, was die Arbeitskosten senkt und eine gleichbleibende Qualität gewährleistet.

4. Unsere Dienstleistungen: Beyond Moulds – ABS-Komponenten und Montage

Wir bieten Komplettlösungen für die ABS-Produktion, maßgeschneidert auf Ihre Bedürfnisse:

Herstellung von ABS-Komponenten: Produzieren Sie kundenspezifische ABS-Teile in Größen (5 × 5 mm bis 500 × 300 mm), Formen (komplexe Geometrien, dünne Wände bis zu 0,8 mm) und Oberflächen (glänzend, matt, strukturiert). Unterstützt die Farbanpassung (RAL/Pantone-Codes) und die Nachbearbeitung (Lackieren, Plattieren, Drucken), um die Ästhetik von ABS zu verbessern.

Mehrwertmontage: Optionale Montagedienstleistungen für ABS-Unterbaugruppen – wie das Anbringen von Metalleinsätzen (für Festigkeit), das Verkleben von ABS-Teilen mit Klebstoffen oder die Integration von Nicht-ABS-Komponenten (z. B. Gummidichtungen, elektronische Module). Liefert einbaufertige Unterbaugruppen und spart so Produktionszeit.

Unterstützung bei kundenspezifischem Design: Bieten Sie 3D-Formdesign und ABS-Prototyping an (über CNC-Bearbeitung oder Spritzguss). Wir produzieren 10–50 Prototypenteile in 3–5 Tagen, um die Leistung von ABS (Schlagfestigkeit, Passform) zu testen und das Formdesign vor der Massenproduktion zu optimieren.

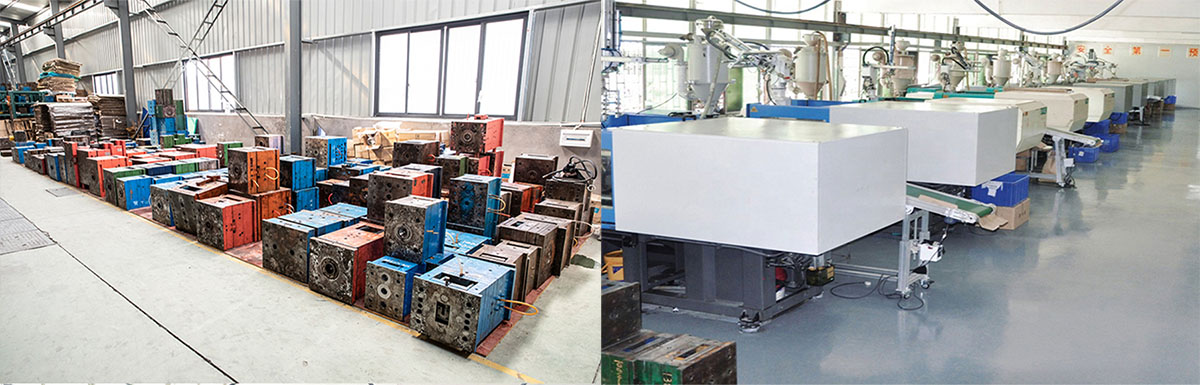

Wir sind Hersteller von Kunststoffformen und können maßgeschneiderte Formendienstleistungen anbieten. Wir können Spritzgussformen, Blasformen, Rotationsformen und Druckgussformen herstellen.

Für kundenspezifische Spritzgussformen können wir professionelle kundenspezifische Spritzgussdienstleistungen anbieten. In der Regel werden Kunststoffspritzgussformen mittels Spritzgusstechnik hergestellt. Als Formmaterialien für Spritzgussformen stehen P20, 718, S136, H13 usw. zur Auswahl. Das Formmaterial spiegelt die Lebensdauer der Form und die Materialanforderungen des Produkts wider.

Für Teile, die eine Blasformfertigung erfordern, können wir auch professionelle kundenspezifische Blasformdienstleistungen anbieten.

|

Produktname |

Form für Kunststoffhalsbänder

|

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

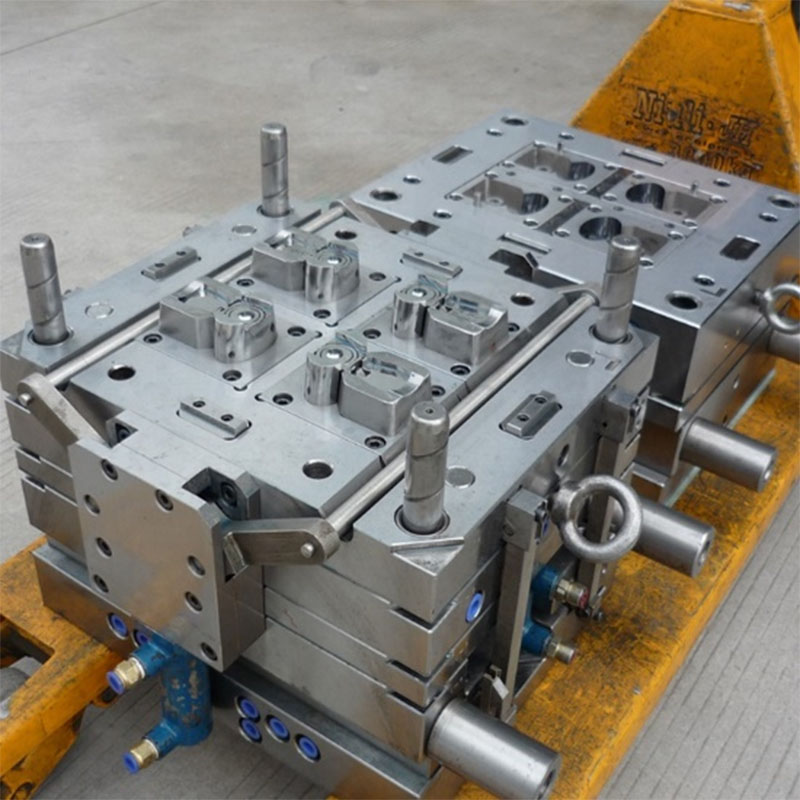

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen. Herstellung von Spritzgussformen

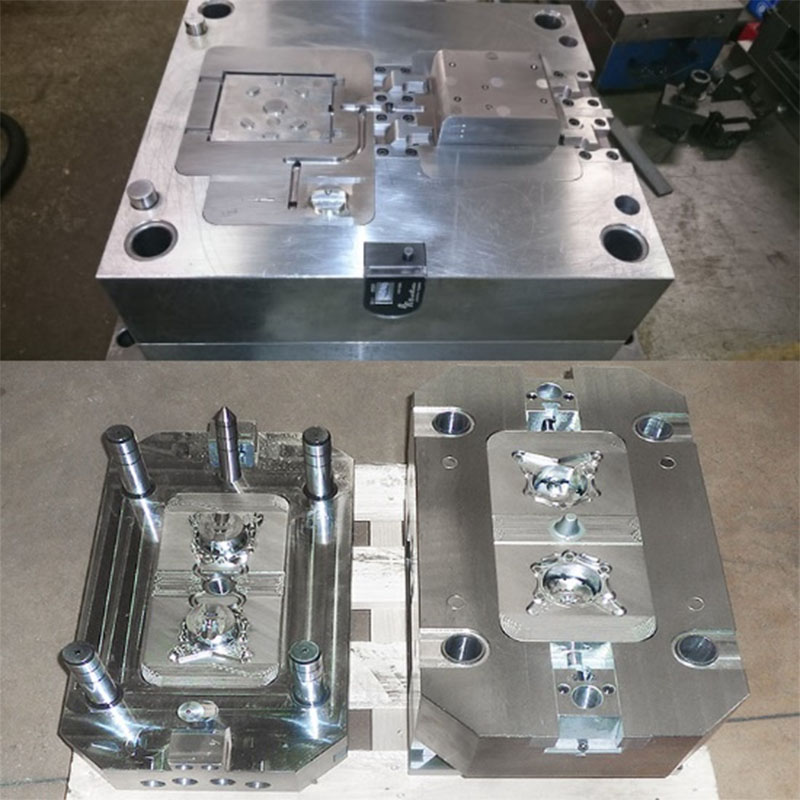

1.Wir kommunizieren Produktdesign nach Mustern/Zeichnungen und Ihren Anforderungen.

2. Nachdem das Produktdesign bestätigt wurde, führen wir das Formendesign durch und bieten alle Arten von Spritzgussformen, Blasformen, Silikonformen und Druckgussformen an.

3. Materialbeschaffung, Stahlschneiden und Grundwerkzeuge für die Formgebung.

4.Formmontage

5.Inspektion, Verfolgung und Kontrolle der Formenverarbeitung.

6. Wir teilen Ihnen den Termin des Formversuchs mit und senden Ihnen zusammen mit der Probe den Musterinspektionsbericht und die Einspritzparameter zu.

7. Ihre Anweisungen und Versandbestätigung.

8. Bereiten Sie die Form vor dem Verpacken vor.

Spezifikation für die Herstellung von Kunststoffspritzgussformen

1. Professionelle Hersteller-, Design-, Produktions-Spritzguss- und Stanzform-Qualitätskontrolle

2. reiche Exporterfahrung im Kunststoffspritzguss und in der Stanzform

3. Angemessener Preis für Designform

4. Hohlräume: einzeln oder gemäß Ihren Anforderungen

5. Behandlung: S45C-Vorbehandlung > 25 Stunden und Nitrieren

6. Formstahl: Hohlraum, Kern und Schlitten: P20, 2738, 2136 verfügbar. Formbasis: LKM verfügbar

7. Standard: DEM, HUSKY, verfügbar

8. Heißkanal: entsprechend Ihrer Nachfrage

9. Lebensdauer: >300.000 Mal

10. Verpackung: Sperrholzkiste, Rostschutzfarbe

Formdesign:

Informationen, die Sie uns zur Verfügung stellen müssen

1. Wenn Sie Zeichnungen, 2D-Zeichnungen, 3D-Zeichnungen haben (vorzugsweise im STEP-Format).

2. Wenn keine Zeichnungen vorhanden sind, müssen Sie genaue Angaben zu Länge, Breite, Höhe und Gewicht machen. (Am besten schicken Sie uns Muster)

3. Soll die Form in Ihr Land geschickt werden oder die Form in unserer Fabrik belassen werden, helfen wir Ihnen bei der Herstellung des Produkts.

4. Anforderungen an Formmaterial, Anforderungen an die Anzahl der Kavitäten (Sie können uns die Größe Ihrer Spritzgießmaschine mitteilen)

5. Produktmaterialanforderungen und Produktmenge. (Sie können uns über die Verwendung des Produkts informieren und wir können Ihnen Vorschläge machen)

Transaktionsprozess:

Schimmeltest:

Sobald die Form fertig ist, mache ich einen Formtest. Die Fertigstellung dauert in der Regel etwa 3–5 Tage. Wir müssen die Form zusammenbauen, die Druckdaten der Maschine anpassen und die Produktion ausprobieren. Wir müssen prüfen, ob es während der normalen Produktion der Form Probleme gibt, und Änderungen vornehmen.

Produktverpackung

Verpackung nach Ihren Wünschen

1. Per Flugzeug dauert die Lieferung 3-7 Tage. Die Ware kann per DHL, Fedex, UPS versendet werden.

2. Auf dem Seeweg richtet sich die Lieferzeit nach Ihrem Hafen.

In südostasiatische Länder dauert der Versand etwa 5-12 Tage

In Länder des Nahen Ostens dauert der Versand etwa 18 bis 25 Tage

In europäische Länder dauert die Lieferung etwa 20–28 Tage

In amerikanische Länder dauert der Versand etwa 28–35 Tage

Nach Australien dauert es etwa 10-15 Tage

In afrikanische Länder dauert der Transport etwa 30-35 Tage.

Fabrik

Video-1: (Werksvideo)

Video-2: (Spritzguss)

Video-3: (Blasformen)

Video-4: (Blasformen)

Video-5: (Rollformen)

Kundenzufriedenheit ist unser wichtigstes Ziel. Wir konzentrieren uns auf die Kommunikation und Zusammenarbeit mit unseren Kunden, achten stets auf ihre Bedürfnisse und bieten schnelle Reaktion und hochwertigen Kundenservice. Unsere Fabrik für Spritzgussformen ist bestrebt, langfristige Beziehungen aufzubauen und sicherzustellen, dass unsere Kunden beim Kauf und bei der Verwendung unserer Produkte den besten Kundendienst erhalten. Wir werden auf jeden Fall unser Bestes tun, um etwaige Probleme für unsere Kunden zu lösen.

FAQ

1. Wer sind wir?

Wir haben unseren Sitz in Zhejiang, China, seit 2014 und verkaufen nach Nordamerika (30,00 %), Südeuropa (10,00 %), Nordeuropa.

Europa (10,00 %), Mittelamerika (10,00 %), Westeuropa (10,00 %), Mittlerer Osten (10,00 %), Osteuropa (10,00 %), Südamerika (10,00 %). Insgesamt sind in unserem Büro etwa 51-100 Personen beschäftigt.

2. Wie können wir Qualität garantieren?

Immer ein Vorproduktionsmuster vor der Massenproduktion;

Immer eine Endkontrolle vor dem Versand.

3. Was können Sie bei uns kaufen?

Form, Kunststoffprodukt, Metallprodukt, Dentalprodukt, CNC-Bearbeitung.

4. Warum sollten Sie bei uns und nicht bei anderen Anbietern einkaufen?

Ningbo P&M Plastic Metal Product Co., Ltd. Wir produzieren hauptsächlich alle Arten von 3D-Design, 3D-Druck und Kunststoff-Metallformen, Werkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere eigene Fabrik. Alles aus einer Hand: 3D-Design – 3D-Druck – Formenbau – Kunststoffspritzguss.

5. Welche Dienstleistungen können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung:USD,EUR;

Akzeptierte Zahlungsart: T/T, L/C, PayPal, Western Union, Übertragungsurkunde;

Gesprochene Sprache: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6. Was sind die Merkmale Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, die alle Ihre Anfragen in fließendem Englisch beantworten.

3. Bereitstellung der Unterstützung zur Lösung des Problems im Bewerbungs- oder Verkaufszeitraum.

4. Wettbewerbsfähige Preise bei gleicher Qualität.

5. Garantieren Sie die gleiche Qualität der Muster wie bei der Massenproduktion.