- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

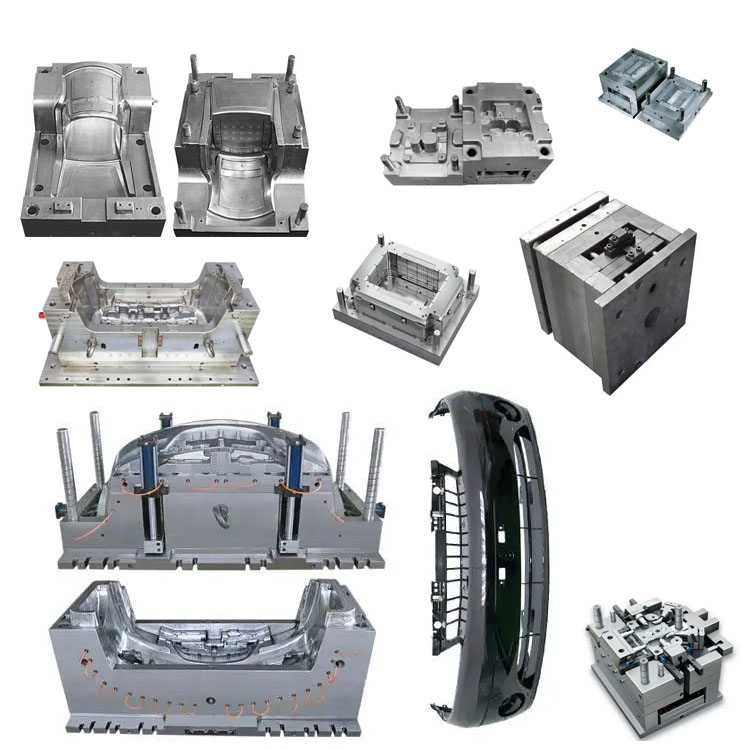

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

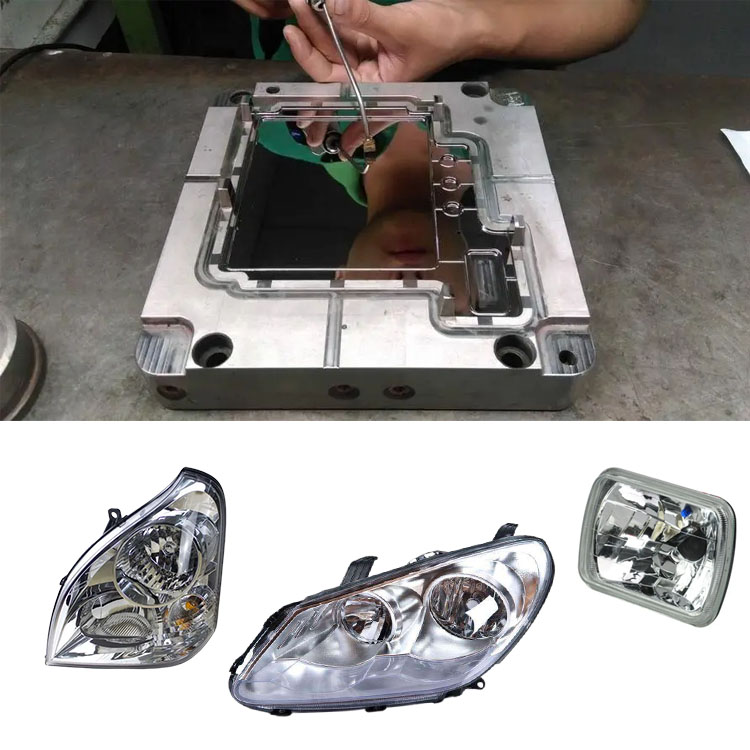

Formen von Kunststoffteilen für 150-ccm-Roller

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenbautechnologie und kann das Formen von Kunststoffteilen für 150-cm3-Roller anpassen. Wir bieten professionelle, maßgeschneiderte Formenteile für 150-cm³-Roller-Kunststoffteile an und sind ein professioneller Hersteller von 150-cm³-Roller-Kunststoffteilen. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung der Kunststoffteile für 150-cm3-Roller kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von Kunststoffteilen für 150-cm³-Roller, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere langjährige Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Kunststoffteile für 150-cm3-Roller anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für Kunststoffteile-Formteile für 150-cm3-Roller können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Der gesamte Prozess des Spritzgießens von Kunststoffteilen für 150-cm3-Roller

Phase Eins: Design und Materialauswahl – Die Grundlage für Leistung und Sicherheit

In dieser Phase werden die endgültige Leistung und Lebensdauer der Teile bestimmt.

Analyse der Schlüsselkomponenten

Große Außenbauteile: vordere Kotflügel, Seitenabdeckungen, hintere Abdeckungen usw. Hoher Glanz, UV-Beständigkeit und Schlagfestigkeit sind erforderlich.

Strukturelle Funktionskomponenten: Fußpedale, Innenkotflügel, Aufbewahrungsboxen usw. Hohe Steifigkeit, Trittfestigkeit und Ermüdungsfestigkeit sind erforderlich.

Motorperipherieteile: Spezialteile für Motorräder, wie Luftleitbleche, Kettenkästen usw. Sie müssen hitzebeständig und ölbeständig sein.

Materialauswahl – Upgrade-Spezifikationen:

Die bevorzugte Wahl für optische Teile ist ABS oder eine PC/ABS-Legierung. PC/ABS vereint die Schlagfestigkeit von PC und die Verarbeitbarkeit von ABS. Seine Schlagfestigkeit übertrifft die von gewöhnlichem ABS bei weitem und eignet sich daher besser für die risikoreicheren Stöße, denen ein 150-cm³-Motor ausgesetzt sein kann. Die Oberflächenbehandlung kann durch Sprühen oder Galvanisieren erfolgen.

Strukturbauteile/Fußpedale: Hochschlagfestes PP (PP+EPDM) oder langglasfaserverstärktes Polypropylen (PP-LGF). Letzteres bietet eine Festigkeit und Steifigkeit, die denen technischer Kunststoffe nahe kommt, ist leicht und kostengünstig.

Hochtemperaturbeständige Teile rund um den Motor: Nylon (PA6 oder PA66), insbesondere glasfaserverstärktes Nylon (PA+GF), hält Umgebungstemperaturen im Motorraum von bis zu 120–140 °C und Ölflecken lange Zeit stand.

Kernzusatz: Um ein Ausbleichen, Pudern und Verspröden bei längerer Sonneneinstrahlung im Freien zu verhindern, ist die Zugabe hochwirksamer UV-Inhibitoren erforderlich.

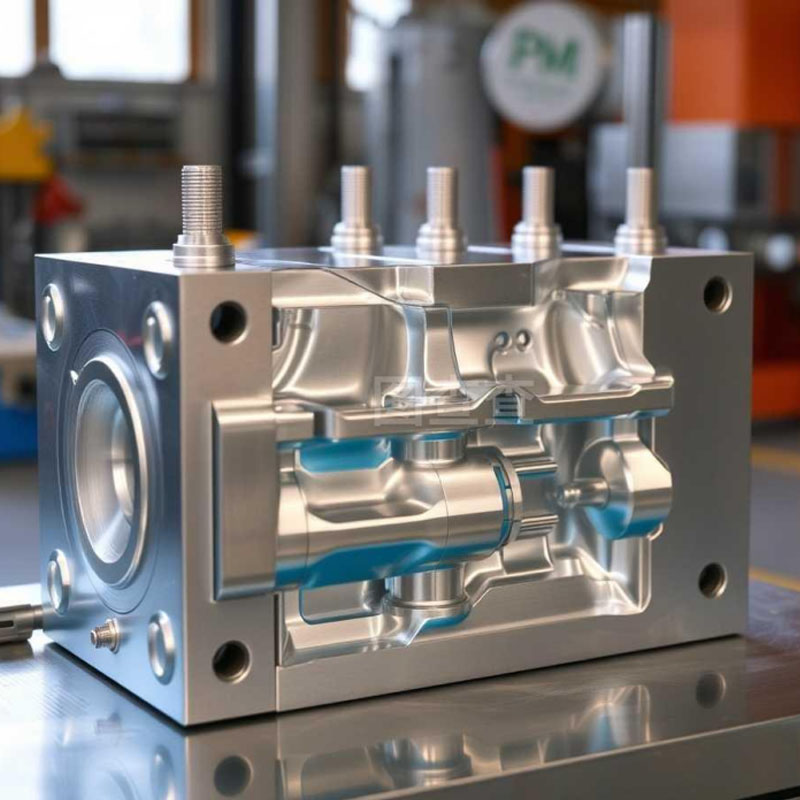

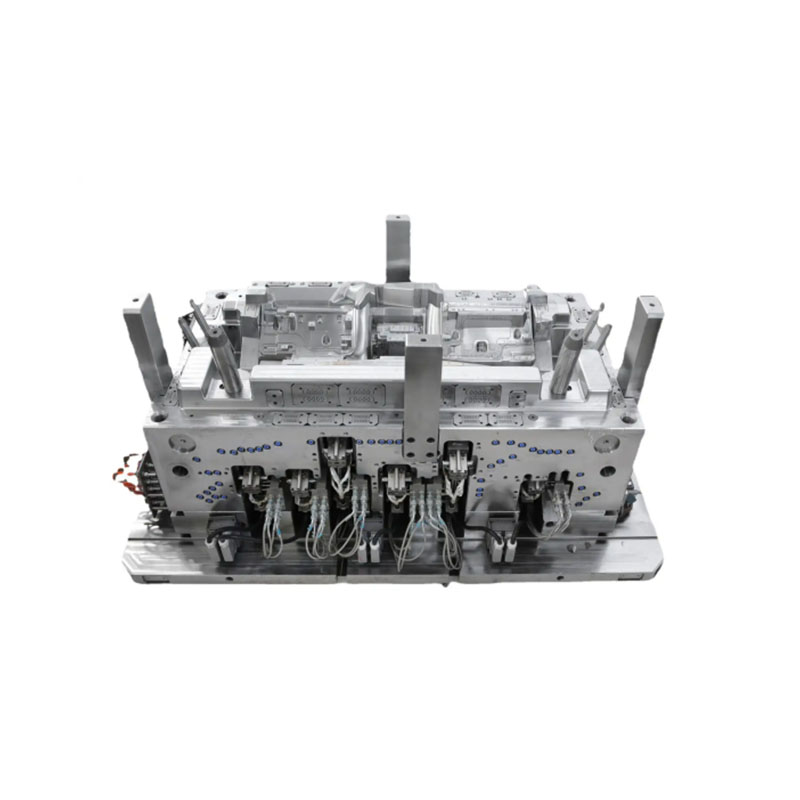

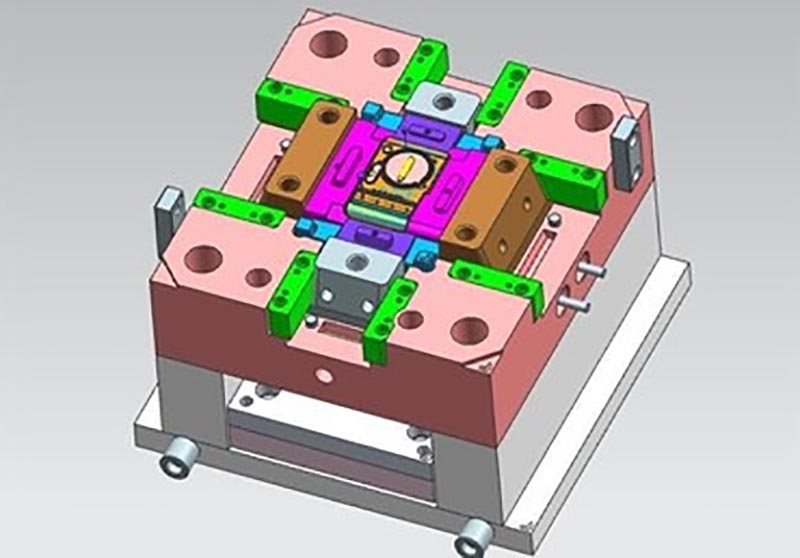

Phase zwei: Formenbau und -herstellung – Gewährleistung von Präzision und Effizienz

Formen sind der Schlüssel zur Gewährleistung der Konsistenz in der Massenproduktion.

Große und komplexe Formen: Die Teile sind groß, und die Formen haben normalerweise große Formbasen und werden von einer Portal-CNC bearbeitet.

Mold-Flow-Analyse (Moldflow): Unverzichtbar. Simulieren Sie Kunststofffüllung, Druckhaltung, Kühlung und Verzug mithilfe der CAE-Software, um sie im Voraus vorherzusagen und zu optimieren

Position der Schweißmarkierung: Führen Sie sie zur nicht sichtbaren Oberfläche oder zum Bereich mit geringer Belastung.

Blasenposition (eingeschlossene Luft): Öffnen Sie vorab die Abluftschlitze an der Form.

Verformung durch ungleichmäßige Kühlung: Optimieren Sie die Gestaltung des Kühlwasserwegs.

Heißkanalsystem: Standardkonfiguration. Der Mehrpunkt-Nadelventil-Heißkanal wird eingesetzt, um eine gleichmäßige und schnelle Befüllung großer Teile zu gewährleisten, das Fließlängenverhältnis und die innere Spannung zu reduzieren und Rohstoffe zu sparen.

Effizientes Kühlsystem: Der konforme Kühlwasserweg ist so konzipiert, dass er so nah wie möglich an der Oberfläche der Kavität liegt, um eine schnelle und gleichmäßige Kühlung zu erreichen, den Zyklus deutlich zu verkürzen und den Verzug zu reduzieren.

Komplexe Wirkmechanismen: Viele Karosserieteile verfügen über Clips und Montagelöcher, die den Einsatz mehrerer Schieber und geneigter Dachmechanismen erfordern.

Hochwertige Oberflächenbehandlung: Der Hohlraum der optischen Teile muss einer Hochglanzpolitur oder einer feinen Ätzung (z. B. Ledernarbung) unterzogen werden, um die Textur zu verbessern und Mängel zu verbergen.

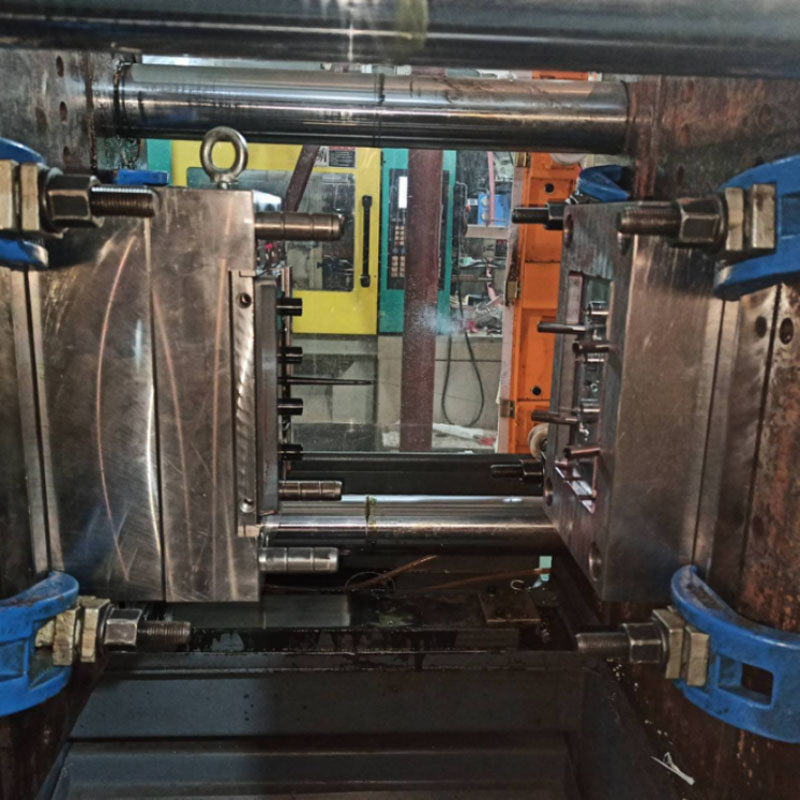

Phase drei: Spritzgussprozess – Der Schlüssel zur Erzielung der Produktleistung

Um das Potenzial der Materialien freizusetzen, müssen die Prozessparameter genau angepasst werden.

Strenge Materialvorbehandlung: Materialien wie ABS, PC/ABS und PA müssen streng in einem Entfeuchtungstrockner getrocknet werden (z. B. sollte PC/ABS 3–4 Stunden lang bei 100–110 °C getrocknet werden), um hydrolytischen Abbau und Silberstreifen zu verhindern.

Auswahl der Spritzgießmaschinen: Es sind Spritzgießmaschinen mit großer Tonnage und hohem Einspritzvolumen erforderlich, die über eine ausreichende Schließkraft verfügen, um Grate zu verhindern.

Kernprozess

Höhere Formtemperatur

ABS/PC: Formtemperatur 60–80 °C, um innere Spannungen zu reduzieren und eine hochglänzende Oberfläche zu erreichen.

PA: Formtemperatur 80–100 °C fördert die Kristallisation und erreicht die beste mechanische Festigkeit und Hitzebeständigkeit.

Mehrstufige Einspritzung: Verwenden Sie eine „langsam-schnell-langsam“-Einspritzgeschwindigkeitskurve, um Strahlstreifen zu vermeiden und eine gleichmäßige Befüllung zu gewährleisten.

Mehrstufiges Druckhalten: Durch die Verwendung eines Hochdruck- und Langzeit-Druckhalteprofils wird die Schrumpfung, insbesondere hinter den Rippen, vollständig ausgeglichen, wodurch ein Schrumpfen verhindert und die Dimensionsstabilität und Strukturdichte der Teile sichergestellt wird.

Phase vier: Nachbearbeitung und endgültige Qualitätsprüfung – Gewährleistung der Fehlerfreiheit vor Verlassen des Werks

Nachbearbeitung

Glühbehandlung: Bei PC/ABS- oder PA-Materialien, insbesondere bei Teilen mit ungleichmäßiger Wandstärke, wird eine Glühbehandlung durchgeführt, um innere Spannungen zu beseitigen und künftige Risse aufgrund von Vibrationen oder Änderungen der Umgebungstemperatur zu verhindern.

Beschichten: Die optischen Teile werden zur Grundierung, Decklackierung und Klarlackierung an die Spritzlinie geschickt, um ihre Ästhetik und Witterungsbeständigkeit zu verbessern.

Strenge Qualitätsprüfung:

Maßprüfung: Verwenden Sie eine Drei-Koordinaten-Messmaschine (KMG), um die wichtigsten Installationslochpositionen und Passmaße zu prüfen, um eine perfekte Übereinstimmung mit dem Rahmen sicherzustellen.

Prüfung des Aussehens: 100-prozentige Prüfung auf Farbunterschiede, Schrumpfung, Fließspuren, Kratzer usw. unter Standardlichtquellen.

Leistungstest (über dem gewöhnlichen Standard)

Aufpralltest: Verwenden Sie eine Stahlkugel mit einem bestimmten Gewicht, um aus einer bestimmten Höhe auf das Teil zu schlagen und so den Aufprall eines Steins oder einer leichten Beule zu simulieren, um zu prüfen, ob es zerbricht.

Vibrationsermüdungstest: Montieren Sie die Teile an einem simulierten Fahrzeugrahmen und führen Sie einen Langzeitvibrationstest durch, um zu prüfen, ob an den Montagepunkten Risse vorhanden sind.

Witterungsbeständigkeitstest: In einer UV-Alterungstestkammer (QUV) werden beschleunigte Alterungstests durchgeführt, um jahrelange Sonneneinstrahlung zu simulieren und die Stabilität von Farbe und Material zu überprüfen.

Chemikalienbeständigkeitstest: Testen Sie die Beständigkeit gegenüber Benzin, Motoröl, Reinigungsmitteln usw.

Wir sind ein Hersteller von Kunststoffteilen für 150-ccm-Roller und bieten hochwertige Kunststoffteile für 150-ccm-Roller an. Solange Sie Produkte zum Formen von Kunststoffteilen für 150-cm³-Roller anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

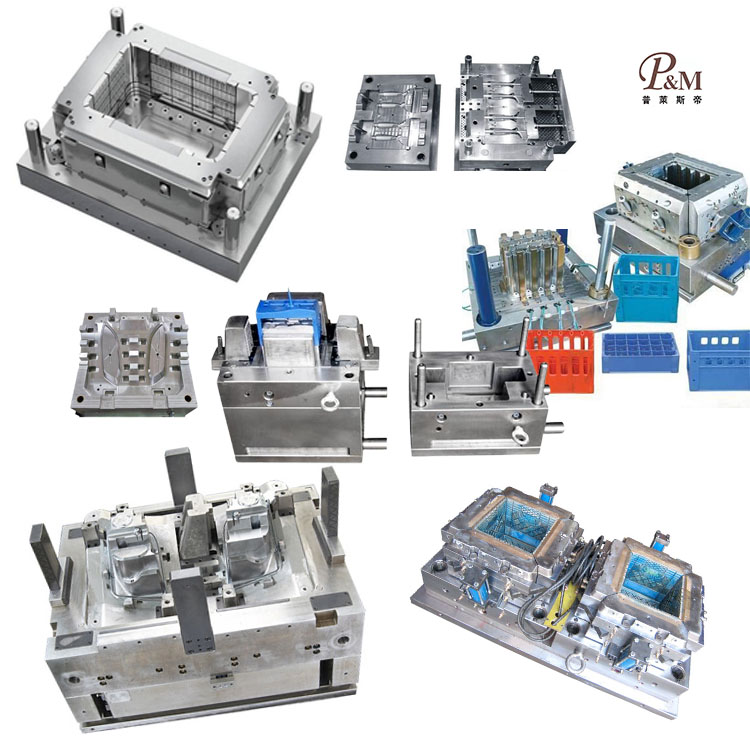

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.