- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

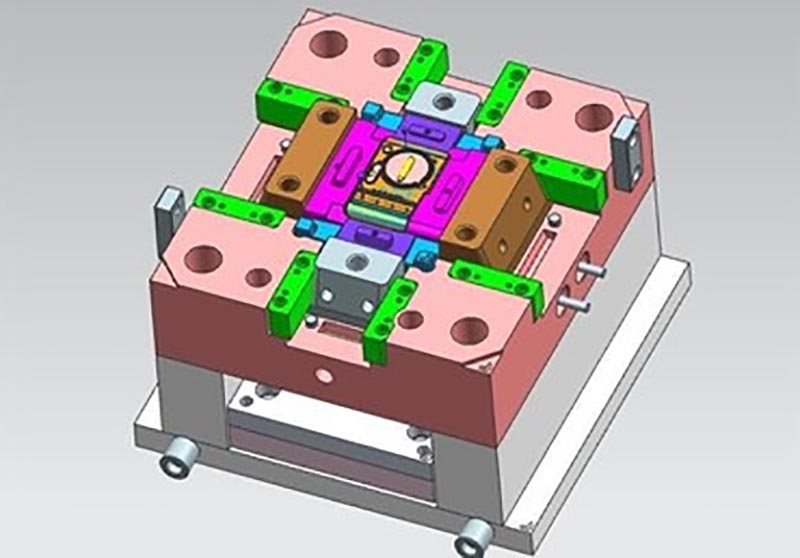

Formenbau von kundenspezifischen Kunststoffteilen für den Autoinnenraum

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenherstellungstechnologie und kann kundenspezifische Kunststoffteile für die Innenausstattung von Autos individuell gestalten. Wir bieten professionelle, maßgeschneiderte Dienstleistungen für die Formgebung von kundenspezifischen Kunststoffteilen für den Autoinnenraum an und sind ein professioneller Hersteller von kundenspezifischen Kunststoffteilen für den Autoinnenraum. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung von kundenspezifischen Kunststoffteilen für den Autoinnenraum kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von kundenspezifischen Kunststoffteilen für den Autoinnenraum, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere umfangreiche Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Kunststoffteile-Formteile für den Autoinnenraum anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für maßgeschneiderte Kunststoffteile für den Autoinnenraum können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Phase Eins: Präzise Bedarfsdefinition und Synchronous Engineering

Dies ist der Eckpfeiler des Projekts und zielt darauf ab, „es gleich beim ersten Mal richtig zu machen“.

Deep Demand Freeze: Definieren Sie klar die Sicherheitsanforderungen der Teile (Flammschutz, flüchtige organische Verbindungen (VOC), Geruch), sensorische Qualität (Hochglanz/Matt/Lederstruktur auf der A-Seite, Haptik, Spaltoberflächenunterschied), behördliche Standards und Kostenziele.

Synchrones Engineering und CAE-Analyse: Das Engineering-Team des Formenlieferanten muss frühzeitig eingebunden werden, um eine Herstellbarkeitsdesignanalyse durchzuführen und CAE-Formflussanalysesoftware für die Simulation zu verwenden. Dadurch können Fehler wie unzureichende Füllung, Schweißspuren, Schrumpfung und Verformung im Voraus vorhergesagt und behoben werden. Beispielsweise ergab eine Studie an den Innenverkleidungen der A-Säule durch orthogonale Experimente und Optimierungen, dass die Schmelztemperatur und der Haltedruck den größten Einfluss auf den Verzug haben, und ermittelte die optimale Parameterkombination.

Materialwissenschaftliche Auswahl: Innenmaterialien müssen Festigkeit, Hitzebeständigkeit, Alterungsbeständigkeit, geringe Geruchsbelästigung und gute Oberflächenleistung berücksichtigen.

Grundlegende Strukturkomponenten: Häufig verwendetes modifiziertes PP (z. B. PP/EPDM) und ABS, die sich durch geringe Kosten und gute Zähigkeit auszeichnen.

Hochglänzende/anspruchsvoll aussehende Teile: Verwenden Sie eine PC/ABS-Legierung oder hochglänzendes ABS.

Neue Verfahren: Niederdruck-Spritzguss wird verwendet, um Kunststoffe direkt auf Stoffe oder Leder aufzutragen und so eine fortschrittlichere Haptik zu erzielen.

Phase Zwei: Hochkomplexe Formentechnik und Prozessentwicklung

Innenteileformen sind Ausdruck technologieintensiver Natur.

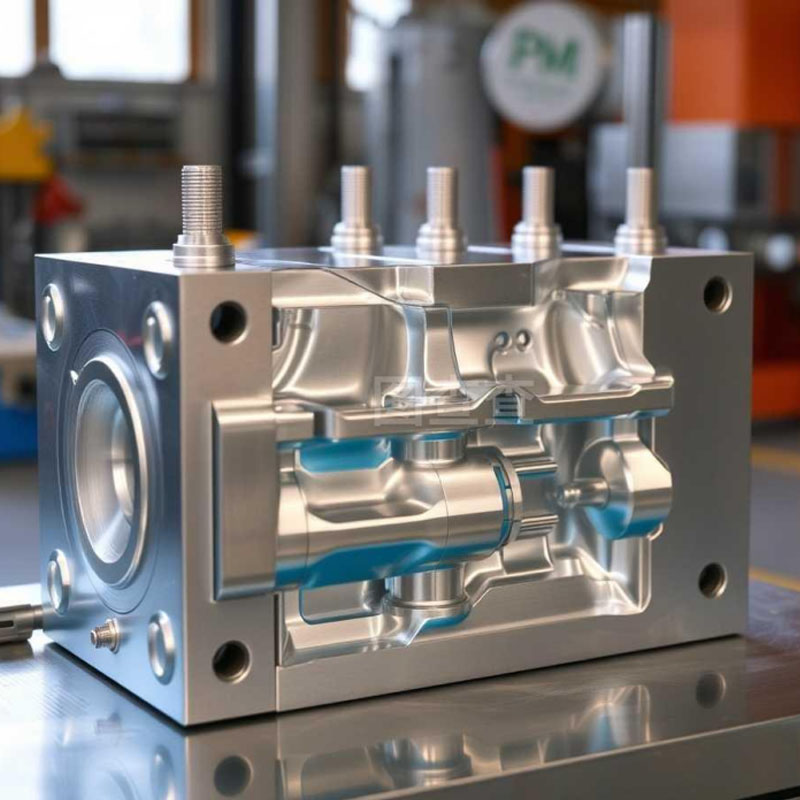

Formdesignmerkmale

Heißkanalsystem: Große Innenteile verwenden häufig Heißkanäle, um Rohstoffe zu sparen und die Qualität zu stabilisieren. Bei langen streifenförmigen Teilen (z. B. B-Säulen-Trimmplatten) wird ein Folgeventil-Heißkanal verwendet, um die Schmelzflusssequenz zu steuern und die Füllung auszugleichen.

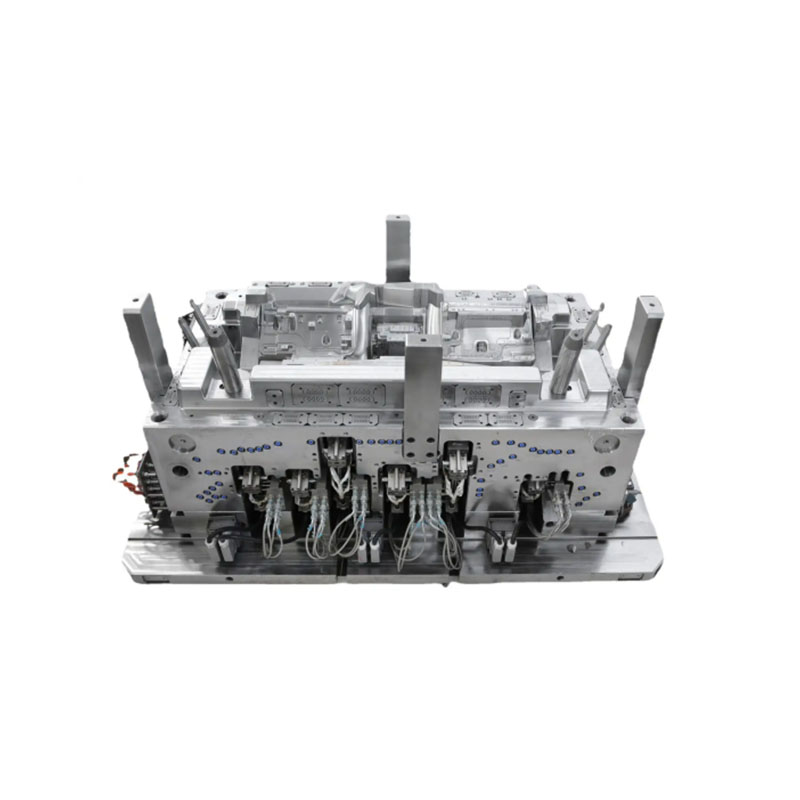

Komplexer Entformungsmechanismus: Innenteile haben häufig umgedrehte und Druckknöpfe, und die Form muss mehrere Kernziehmechanismen wie geneigte Oberteile, Schieber und Hydraulikzylinder integrieren. Beispielsweise verfügt die B-Säulen-Dekorplattenform über eine Vielzahl kombinierter Entformungsmechanismen wie T-Nut-Schieber und geneigtes Kernziehen.

Hocheffizientes Temperaturkontrollsystem: Es verwendet konforme Kühlwasserkanäle oder eine schnelle Wärmezirkulationstechnologie, um die Oberflächenqualität zu verbessern, Schweißspuren zu beseitigen und den Zyklus zu verkürzen.

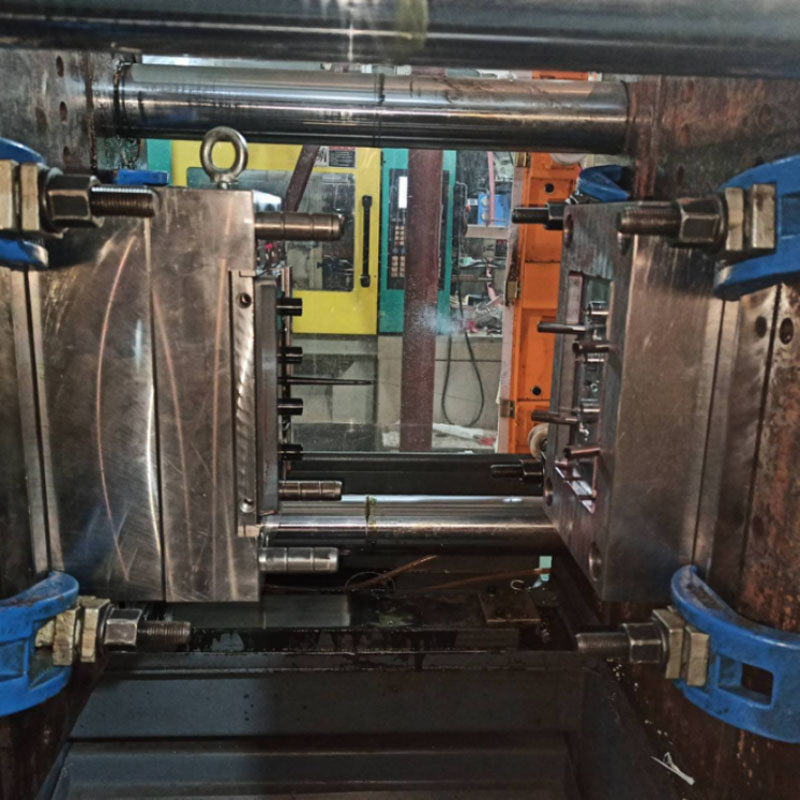

Prozessentwicklung und -validierung: Basierend auf den CAE-Analyseergebnissen werden Formversuche durchgeführt und die Prozessparameter (wie Schmelzetemperatur, Formtemperatur, Einspritzgeschwindigkeit, Nachdruck und Zeit) mithilfe der experimentellen Designmethode präzise angepasst, um das beste Erscheinungsbild und minimale Verformungen zu erzielen. Anschließend muss es strenge Maßmessungen, Prüfungen des Aussehens sowie Umwelttests (hohe und niedrige Temperaturen, Sonneneinstrahlung) und Haltbarkeitstests (Verschleiß, Einsetzen und Herausziehen) bestehen.

Phase drei: Statistische Prozesskontrolle, Massenproduktion und Lieferung

Stellen Sie sicher, dass das erste Element mit dem einmillionsten Element übereinstimmt.

SPC-Massenproduktion: Während der Massenproduktion werden wichtige Prozessparameter (wie Einspritzzeit und -druck) und kritische Produktabmessungen in Echtzeit überwacht und statistisch analysiert, um eine präventive Qualitätskontrolle zu erreichen.

Vollständige Rückverfolgbarkeit und fehlerfreie Lieferung: Richten Sie ein vollständiges Rückverfolgbarkeitssystem von der Rohstoffcharge bis zum fertigen Produkt ein. Aussehensteile müssen in der Regel einer 100-prozentigen Inspektion unterzogen und in einer maßgeschneiderten Schutzverpackung geliefert werden.

Wir sind ein Hersteller von kundenspezifischen Kunststoffteilen für den Autoinnenraum und bieten die Herstellung hochwertiger kundenspezifischer Kunststoffteile für den Autoinnenraum an. Solange Sie kundenspezifische Kunststoffteile-Formteile für den Autoinnenraum individuell gestalten/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung - Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

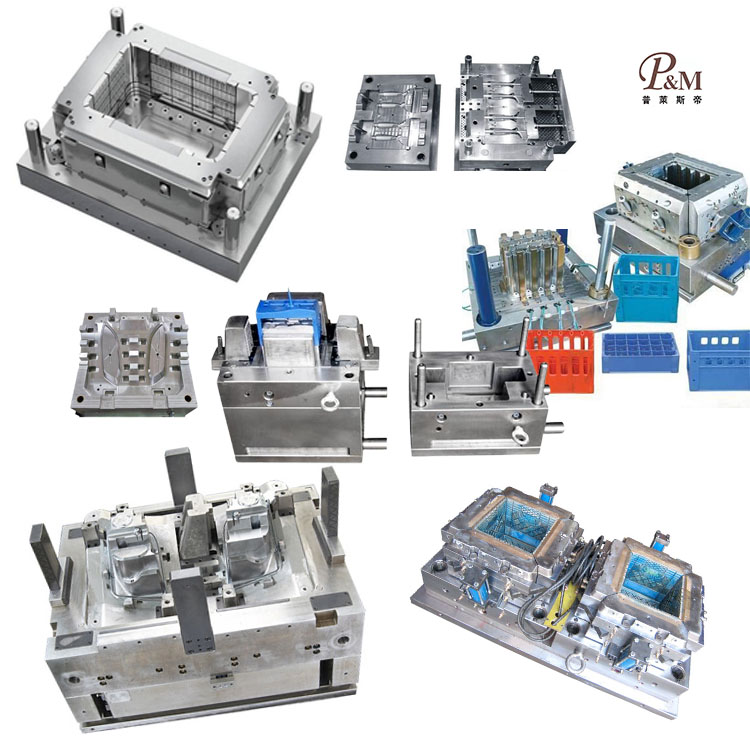

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.