- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

Maßgeschneiderte Formung von Kopfhörerteilen

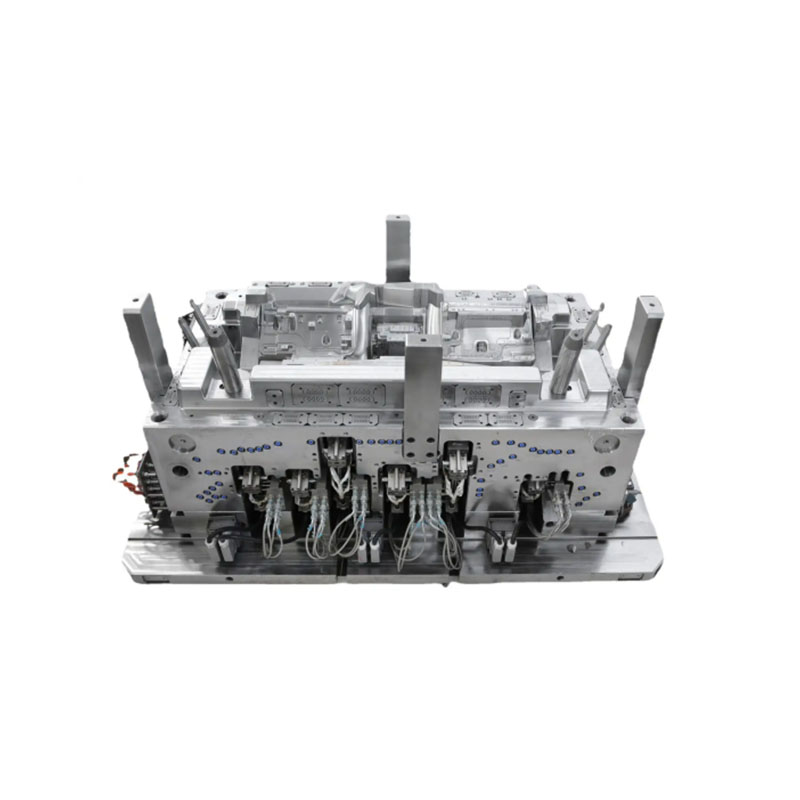

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenbautechnologie und kann kundenspezifische Formen für Kopfhörerteile anpassen. Wir bieten professionelle, kundenspezifische Formgebungsdienste für Kopfhörerteile an und sind ein professioneller Hersteller von maßgeschneiderten Formteilen für Kopfhörerteile. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung des Formteils für Kopfhörerteile kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von kundenspezifischen Kopfhörerteilen, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere langjährige Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Formteile für Kopfhörerteile anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für kundenspezifische Gussprodukte für Kopfhörerteile können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Der Spritzgussprozess kundenspezifischer Kopfhörerteile (wie Kopfhörerschalen, Ohrhörer und interne akustische Strukturkomponenten) ist ein Beispiel für hohe Präzision, hohe Anforderungen an das Erscheinungsbild und die Anwendung mehrerer Materialien. Es vereint die Essenz von Unterhaltungselektronik, Ergonomie und Akustiktechnologie.

Im Folgenden finden Sie einen detaillierten professionellen Prozess für das Spritzgießen kundenspezifischer Kopfhörerteile.

Der gesamte Prozess des Spritzgießens für kundenspezifische Kopfhörerteile

Zu den Komponenten von Kopfhörern gehören typischerweise der Kopfhörerhohlraum (Schale), Ohrstöpsel/Ohrkappen, interne Halterungen, Tasten usw. Der Prozess ist komplex und stellt extrem hohe Anforderungen.

Phase Eins: Design und Materialauswahl – Die Grundlage für Aussehen, Haptik und Klangqualität

Dies ist der erste Schritt zur Bestimmung des ultimativen Benutzererlebnisses der Kopfhörer.

Strukturelles Design und Akustikdesign

Ergonomie: Die Form der Höhle muss zur Ohrmuschel passen, um Tragekomfort und Stabilität zu gewährleisten.

Interne Struktur: Präzise gestaltete Akustikkanäle, Stimmlöcher und Installationspositionen der Lautsprechereinheit, die sich alle direkt auf die Klangqualität auswirken.

Gleichmäßige Wandstärke: Verhindert Schrumpfen und sorgt für strukturelle Festigkeit und Optik.

Materialauswahl – Vielfältige Funktionen

Kopfhörerhohlraum (Schale)

ABS: Wird am häufigsten verwendet, ist kostengünstig, hat eine gute Festigkeit, lässt sich leicht sprühen und galvanisieren und kann verschiedene Farben und Effekte erzielen.

PC: Es ist stärker und stoßfester und wird häufig in Sport- oder High-End-Kopfhörern verwendet.

PC/ABS-Legierung: Sie verfügt über eine hervorragende Gesamtleistung, ausgewogene Festigkeit, Hitzebeständigkeit und Verarbeitbarkeit.

Ohrstöpsel/Ohrkappen

TPE/TPU (Thermoplastisches Elastomer): Absoluter Mainstream. Es fühlt sich extrem weich und angenehm an, liegt gut auf der Haut, hat eine gute Dichtleistung und verstärkt den passiven Geräuschreduzierungseffekt. Es kann durch Sekundärspritzguss (Gummibeschichtung) mit einem harten Schallführungsrohr kombiniert werden.

Silikon: Weicher, antiallergisch, aber teurer, wird hauptsächlich in High-End-Produkten verwendet. Das Spritzgießen von flüssigem Silikonkautschuk (LSR) wird normalerweise anstelle des herkömmlichen Spritzgießens verwendet.

Interne Strukturkomponenten

POM (Polyoxymethylen): Wird für Präzisionsgetriebe und Gleitschienen (z. B. Lautstärkeregler) verwendet, ist verschleißfest und selbstschmierend.

LCP (Flüssigkristallpolymer): Wird für ultradünne und hochpräzise akustische Gitter (staubdichte Netze) mit ausgezeichneter Fließfähigkeit und Dimensionsstabilität verwendet.

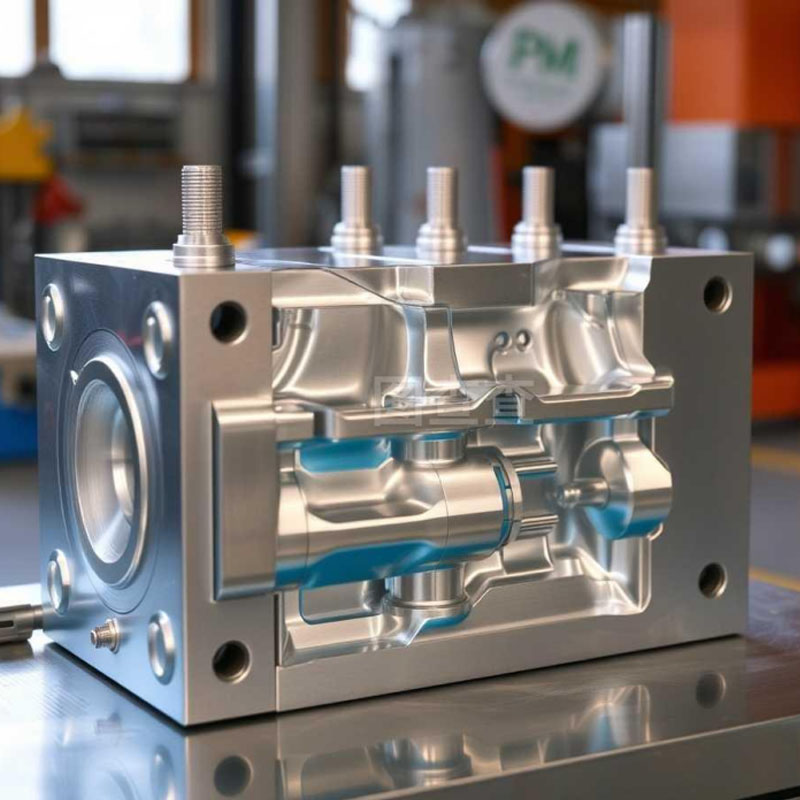

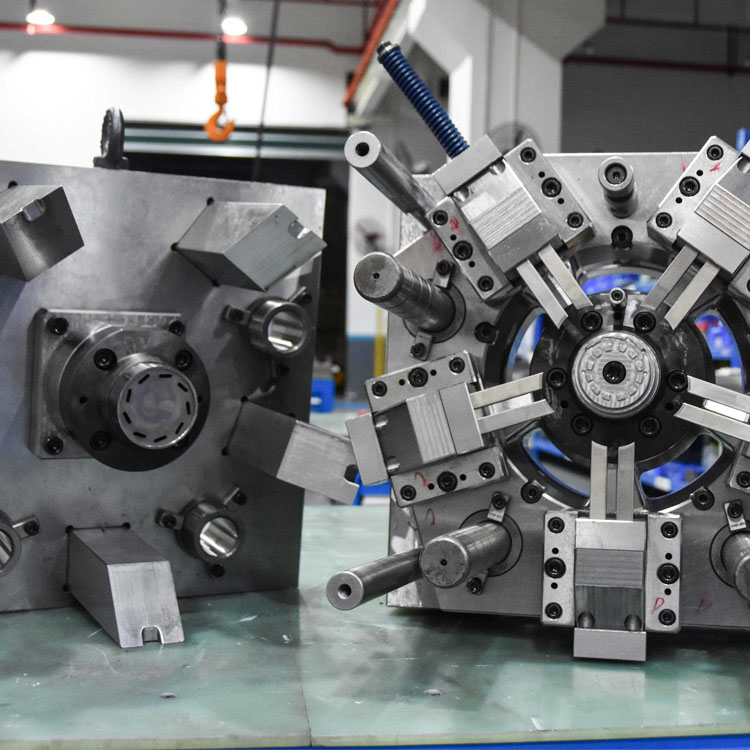

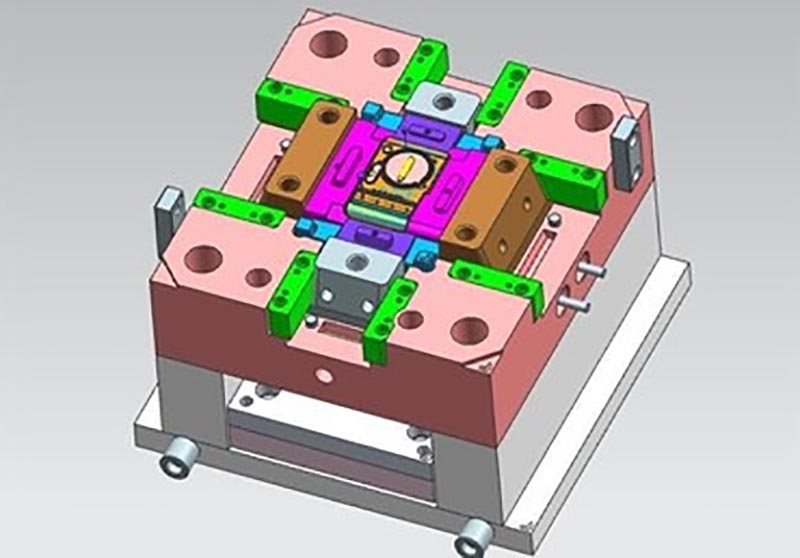

Phase zwei: Präzisionsformdesign und -herstellung – ein Wettbewerb auf Mikrometerebene

Kopfhörerformen sind Vertreter hochpräziser Formen.

Ultrahochpräzise Verarbeitung

Präzises langsames Drahtschneiden, Spiegelerosionsbearbeitung und Fünf-Achsen-CNC werden zur Bearbeitung winziger akustischer Löcher, komplexer Clips und gekrümmter Oberflächen eingesetzt.

Der Formstahl muss aus hochwertigem poliertem Stahl (z. B. S136, NAK80) bestehen.

Ultimative Oberflächenbehandlung

Spiegelpolieren: Wird für Schalenhohlräume verwendet, die eine hochglänzende Oberfläche erfordern.

Feines Ätzen (Biss): Es wird verwendet, um matte, mattierte, Leder- und andere Texturen zu erzeugen, die nicht nur das Handgefühl verbessern, sondern auch Fingerabdrücke und kleinere Kratzer verbergen können.

Heißkanalsystem

Der Nadelventil-Heißkanal ist eine Standardkonfiguration, die einen ästhetisch ansprechenden Anschnitt, keine Rückstände und eine effiziente Produktion gewährleistet.

Präzisionsauspuffanlage

Abluftnuten mit einer Tiefe von weniger als 0,015 mm müssen am Ende der Schmelze und an tiefen Rippenpositionen geöffnet werden, um zu verhindern, dass eingeschlossenes Gas zu Verkohlung oder unvollständiger Füllung führt, was für Mikrostrukturen von entscheidender Bedeutung ist.

Spezielle zweifarbige/gummibeschichtete Formen

Es wird zur Herstellung von Bauteilen verwendet, die Hart- und Weichgummi kombinieren, wie zum Beispiel Ohrstöpsel oder Muscheln mit TPE-Weichgummi. Präzise Formdreh- oder Schiebemechanismen sind erforderlich.

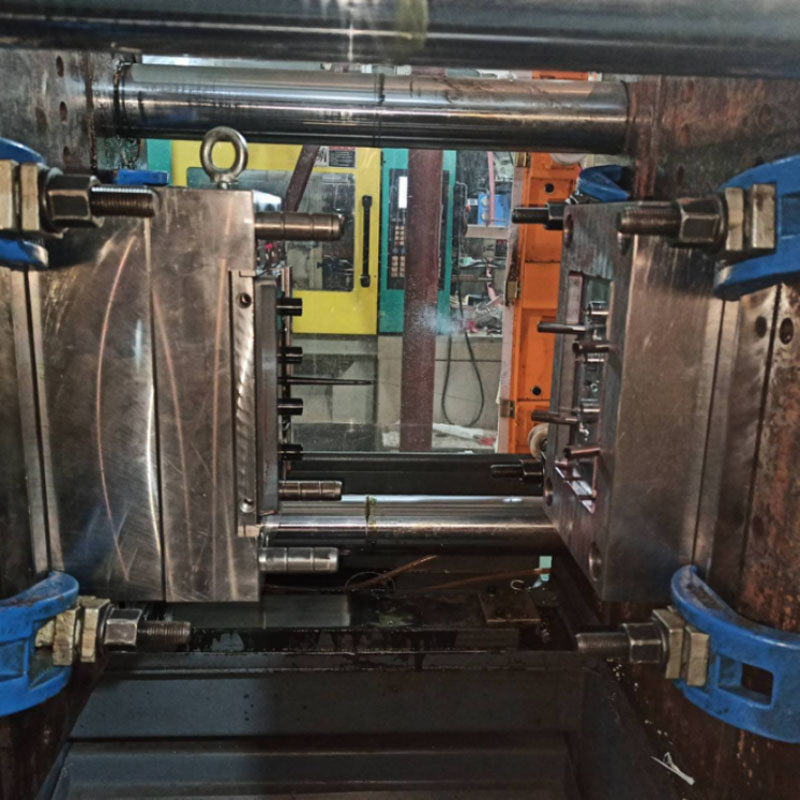

Phase Drei: Spritzgussverfahren – Die Kombination von Kunst und Wissenschaft

Das Ziel der Prozesskalibrierung besteht darin, ein perfektes Erscheinungsbild, präzise Abmessungen und geringe Eigenspannungen zu erreichen.

Strikte Materialhandhabung

ABS, PC und andere Materialien müssen streng getrocknet werden (ABS sollte beispielsweise 3–4 Stunden lang bei 80–85 °C getrocknet werden), um Silberstreifen zu vermeiden.

Prozess mit hoher Formtemperatur

Verwenden Sie eine relativ hohe Formtemperatur (ABS/PC kann auf 60–80 °C erhöht werden), um eine hochglänzende Oberfläche zu erzielen, die Festigkeit der Schweißnaht zu verringern und innere Spannungen zu verringern.

Mehrstufige Feineinspritzung

Übernehmen Sie eine „Langsam-Schnell-Langsam“-Einspritzgeschwindigkeitssteuerung, um Spritzflecken zu vermeiden und die perfekte Nachbildung der Formoberflächendetails sicherzustellen.

Saubere Produktionsumgebung

Es wird empfohlen, in einer staubfreien Werkstatt mit 10.000 oder 100.000 Ebenen zu produzieren, um zu verhindern, dass sich Staub auf der Produktoberfläche absetzt und zu optischen Mängeln führt.

Phase vier: Nachbearbeitung, Montage und abschließende Qualitätsprüfung

Nachbearbeitung und Sekundärbearbeitung

Torentfernung: Automatisch von Hand durchgeführt oder präzise von Hand zugeschnitten.

Sprühen/Galvanisieren: Die Schale muss mit UV-Grundierung, Farblack oder UV-Decklack besprüht oder galvanisiert werden, um eine metallische Textur zu erzielen.

Lasergravur/Siebdruck: Gravieren Sie das Logo, die Modellnummer oder das Durchgangsloch für die Kontrollleuchte in die Schale.

Montage

In der staubfreien Werkstatt werden Lautsprechereinheiten, Leiterplatten, Mikrofone, Batterien usw. in spritzgegossene Gehäuse eingebaut.

**strenge Qualitätsprüfung**:

100 %-Inspektion: Unter Standardlichtquellen wird jedes Teil mit bloßem Auge oder automatisierter Sichtprüfung (AOI) geprüft. Es sind keine Kratzer, Schmutzflecken, Schrumpfungen oder Farbunterschiede zulässig.

Maßprüfung: Verwenden Sie ein 2D-Bildmessgerät oder ein 3D-Bildmessgerät, um die wichtigsten Passmaße zu prüfen.

Funktionstest

Akustische Tests: Frequenzgangkurven, Verzerrungen, Empfindlichkeit usw. werden in einem reflexionsarmen Raum getestet, um sicherzustellen, dass die Klangqualität den Standards entspricht.

Dichtleistungstest: Testen Sie die Dichtleistung der Hohlraumverbindung.

Lebensdauertest: Führen Sie Tausende von Plug-and-Pull- und Press-Tests an Tasten und Schnittstellen durch.

Wir sind ein Hersteller von kundenspezifischen Formteilen für Kopfhörerteile und bieten die Herstellung hochwertiger kundenspezifischer Formteile für Kopfhörerteile an. Solange Sie kundenspezifische Gussprodukte für Kopfhörerteile anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

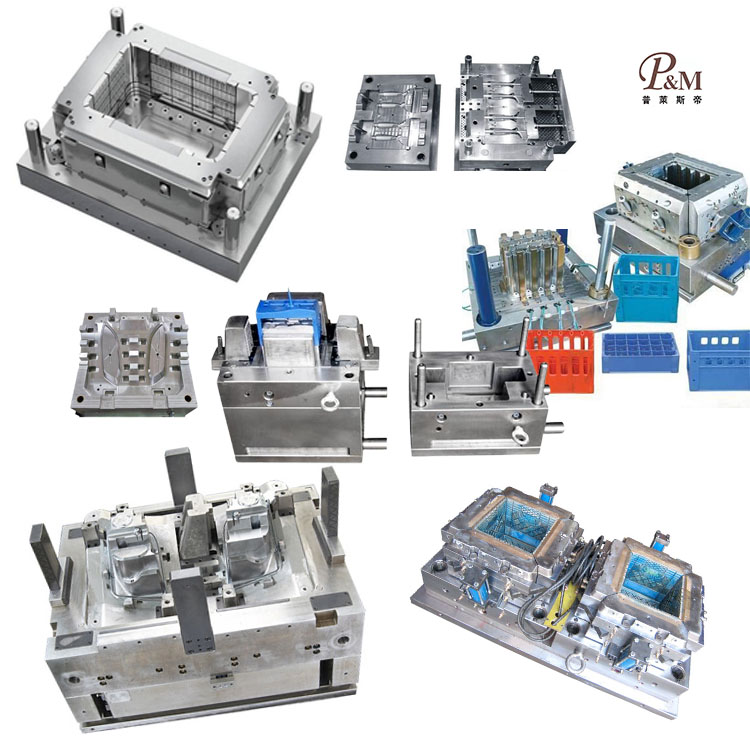

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.