- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

Kundenspezifisches Formen von Kunststoffteilen für Kopfhörer

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung im Formenbau und kann kundenspezifische Kunststoffteile für Kopfhörer formen. Wir bieten professionelle, maßgeschneiderte Dienstleistungen zum Formen von Kunststoffteilen für Kopfhörer an und sind ein professioneller Hersteller von Kunststoffteilen für kundenspezifische Kopfhörer. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung der Formteile für kundenspezifische Kopfhörer-Kunststoffteile kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen kundenspezifischer Kopfhörer-Kunststoffteile, wie z. B. CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere langjährige Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Kunststoffteile für Kopfhörer nach ihren spezifischen Bedürfnissen anbieten. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für kundenspezifische Kunststoffformteile für Kopfhörer können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Phase eins: Eingehende Zusammenarbeit bei der Nachfrage und Definition des Designs

Dies ist die „Definition der Seele“-Phase des Projekts, die die DNA des Produkts bestimmt.

Dreidimensionale Bedarfsverriegelung

Akustische Ziele: Die Art des Kopfhörers (In-Ear, Over-Ear), der Abstimmungsstil und die Spezifikationen der Lautsprechereinheit bestimmen die innere Struktur des Hohlraums, die Gestaltung des Schallführungsrohrs und des Druckentlastungslochs.

Tragen und Interaktion: Tragekomfort, Stabilität, Gewichtsziel, Steuerungsmethode (Tasten/Touch).

Erscheinungsbild und Marke: ID-Designsprache, Farbe/Textur und die Art und Weise, wie das Markenlogo integriert wird.

Multidisziplinäres kollaboratives Design und DFM

Akustisches Strukturdesign: Arbeiten Sie mit Akustikingenieuren zusammen, um die interne Struktur des Hohlraums und der Luftströmungskanäle zu optimieren, die die physikalische Grundlage für eine gute Klangqualität bilden.

Ergonomisches Design: Basierend auf großen Daten der Ohrmuschel ist die Anpassungskurve so gestaltet, dass Komfort und Schalldämmung gewährleistet sind.

Präzises Strukturdesign: Entwerfen Sie Präzisionsclips, Schraubsäulen und Kabelrinnen für die spätere Montage.

Auswahl der Materialwissenschaften

Hohlraum/Kopfträger: ABS (überlegene Gesamtkosten), PC/ABS (hohe Zähigkeit und hoher Glanz), Metall/Kunststoff-Verbundwerkstoff (hochwertige Textur).

Ohrstöpsel/hautfreundliche Teile: TPE/TPU/Silikon (weiches Gummi in medizinischer Qualität, für Komfort und Abdichtung).

Transparente Dekorationsteile: PC oder PMMA (Acryl, wird für durchscheinende Logos verwendet).

DFM-Ausgabe: Stellen Sie einen detaillierten Bericht einschließlich Wandstärke, Formschräge und Montagetoleranzen bereit und bestätigen Sie ihn mit dem Kunden.

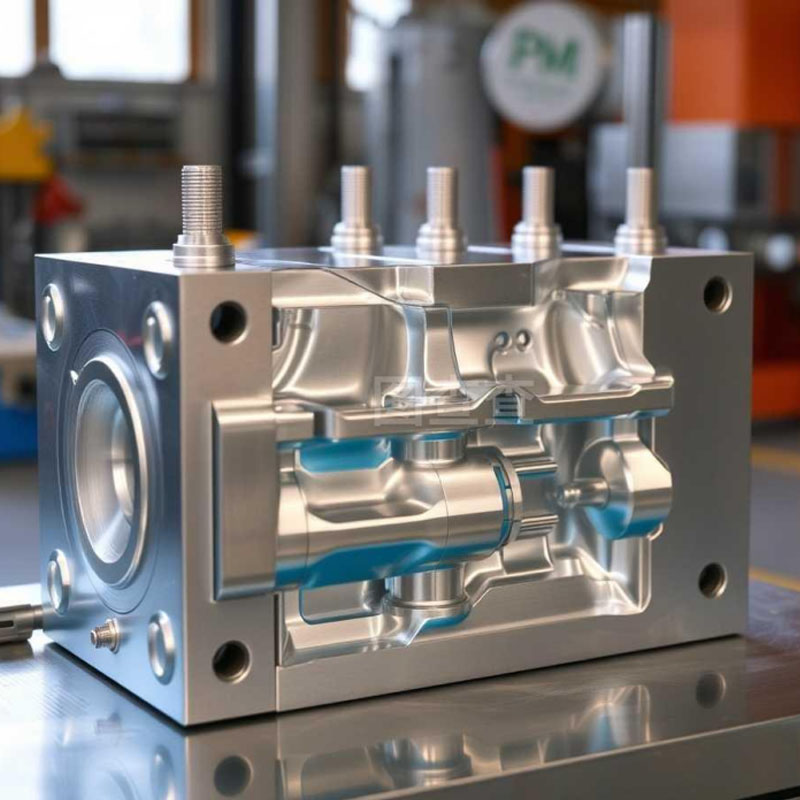

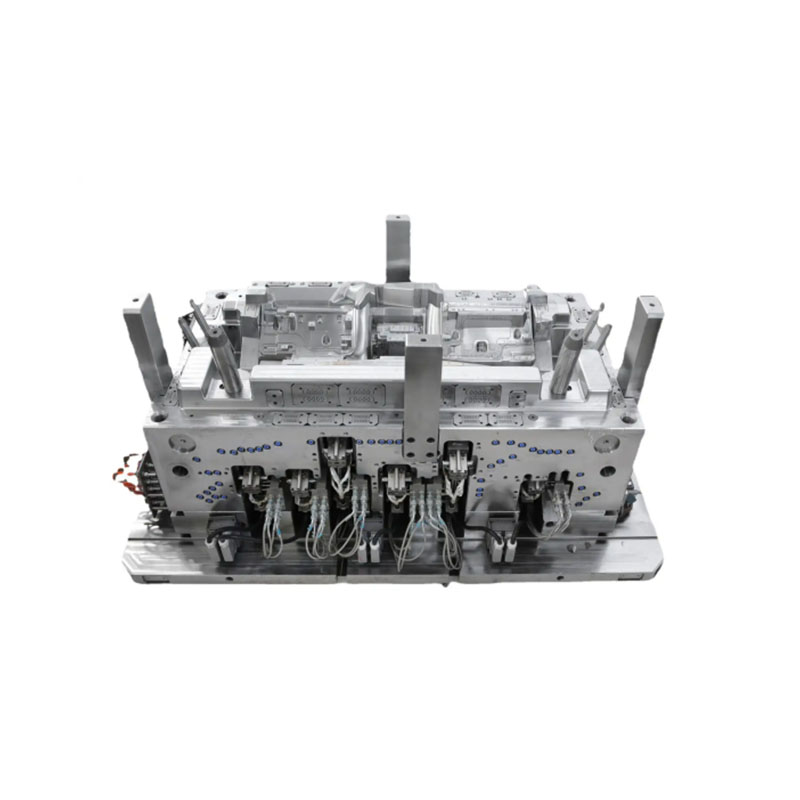

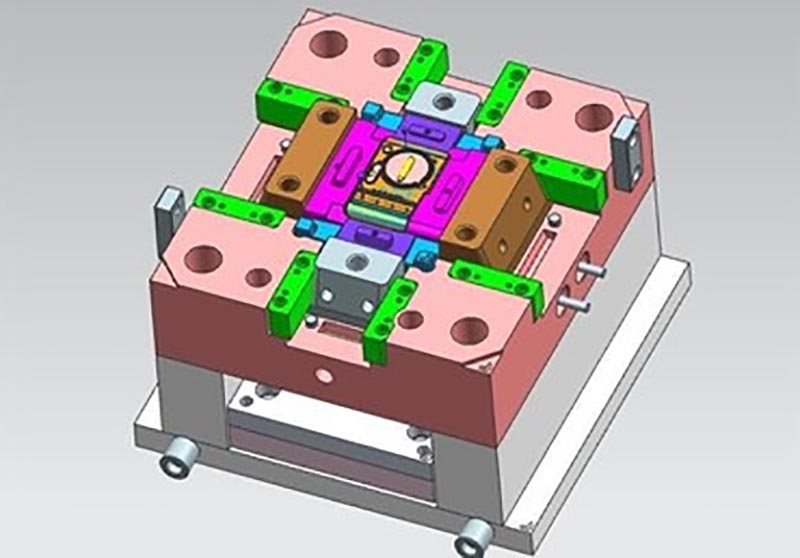

Phase Zwei: Präzisionsformenbau

Formen sind die „High-Fidelity-Übersetzer“ zur Umsetzung von Designs.

Moldflow-Analyse: Obligatorische Ausführung. Analysieren Sie die Kernkomponenten des Erscheinungsbilds und komplexe Strukturkomponenten, prognostizieren und lösen Sie Probleme wie Bindenähte, Schrumpfung und Verformung, um Dimensionsstabilität und perfektes Erscheinungsbild sicherzustellen.

Formenbau und -verarbeitung

Hochglanz-/geätzte Form: Der Oberflächenhohlraum des Erscheinungsbildes muss hochglanzpoliert (VDI A0-Klasse) oder fein sonnengebräunt (z. B. Leder, matte Textur) sein.

Mikrostrukturbearbeitung: Verwenden Sie eine „Spiegelerodiermaschine“ und eine „Fünf-Achsen-Präzisionsfräsmaschine“, um winzige akustische Löcher und feine Clips zu bearbeiten.

Form aus mehreren Materialien

Zweifarbige/mehrfarbige Formen: werden für die Kombination von Hartgummi/Weichgummi oder das einteilige Formen verschiedener Farben verwendet.

Gummibeschichtete Form: Zunächst wird weiches Gummi auf einen harten Rahmen gespritzt, um ein nahtloses und angenehmes Tragegefühl zu erzielen.

Sauberes und staubdichtes Design: Das Formdesign sollte den Einsatz in einer staubfreien Werkstatt mit 10.000 Ebenen berücksichtigen und mit einer speziellen Staubschutzhülle ausgestattet sein.

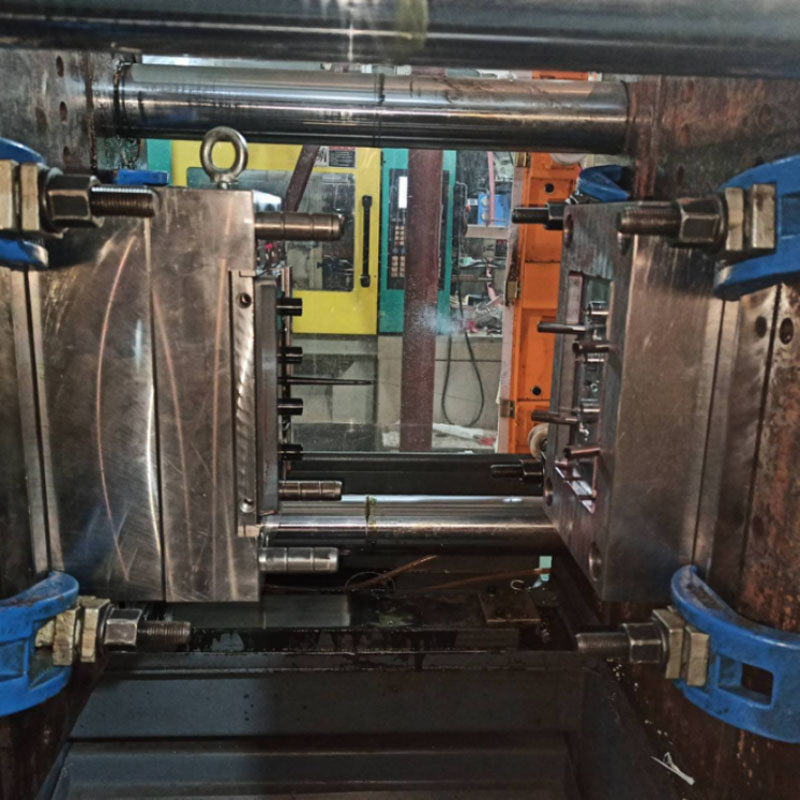

Phase drei: Sauberes Spritzgießen und Sekundärverarbeitung

Spritzguss in sauberer Werkstatt

Umwelt: Hergestellt in einer staubfreien Spritzgusswerkstatt mit 10.000 Ebenen / 100.000 Ebenen, um Staubverunreinigungen zu verhindern.

Kernpunkte des Prozesses

Die Materialien werden streng getrocknet, um Silberstreifen und Blasen zu vermeiden.

Verfahren mit hoher Formtemperatur: Hohe Formtemperaturen (z. B. 65–80 °C für ABS) werden auf die optischen Teile angewendet, um den ultimativen Glanz zu erzielen und innere Spannungen zu reduzieren.

Automatisierte Produktion: Mechanische Arme nehmen Gegenstände automatisch auf und vermeiden so Kratzer oder Verunreinigungen durch Handkontakt.

High-End-Sekundärverarbeitung

Sprühen: UV-Sprühen, Sprühen von Gummifarbe zur Verbesserung des Handgefühls und der Textur.

Galvanisieren/Vakuumplattieren: Erzielen Sie metallischen Glanz.

Lasergravur/Siebdruck: Gravur von Logos, Lichtdurchlasslöcher für Kontrollleuchten.

Stoff-/Lederbezug (für Over-Ear-Kopfhörer).

Phase vier: Strenge Qualitätskontrolle entlang der gesamten Kette

Die Prüfstandards sind viel höher als die für gewöhnliche Unterhaltungselektronik.

Prüfung des optischen Erscheinungsbilds

Automatisierte Sichtprüfung: Eine 100-prozentige Sichtprüfung wird mit AOI-Geräten durchgeführt, um Fehler im Mikrometerbereich wie Kratzer, Schmutzflecken und Schrumpfung zu identifizieren.

Farbdifferenzkontrolle: Vergleichen Sie mit der vom Kunden bereitgestellten Farbpalette unter einer Standardlichtquelle und quantifizieren Sie die Daten mithilfe eines Farbdifferenzmessgeräts.

Präzise Maßprüfung

Mit einer Drei-Koordinaten-Messmaschine und einem Laserscanner werden die wesentlichen Montagemaße und Oberflächenkonturen überprüft.

Funktions- und Zuverlässigkeitsprüfung

Akustische Tests: Testen Sie die Frequenzgangkurve und Verzerrung an Standard-Kunstohren/simulierten Ohren, um sicherzustellen, dass die Klangqualität den Designzielen entspricht.

Tragetest: Testen Sie die Tragestabilität, den Tragekomfort und die Schalldämmwirkung anhand realer Personen oder simulierter Kopfmodelle.

Haltbarkeitstests: Zehntausende Lebensdauertests wie z. B. Ausdehnen des Scheinwerfers, Klicken auf Tasten, Ein- und Ausstecken von Schnittstellen usw.

Umwelttests: hohe und niedrige Temperaturen, Feuchtigkeit und Schweißkorrosionstests.

Phase fünf: Montage und Lieferung des fertigen Produkts

Staubfreie Werkstattmontage: Lautsprechereinheiten, PCB-Mainboards, Batterien, Spritzgussteile usw. werden in einer staubfreien Werkstatt zu fertigen Produkten zusammengebaut.

Endkontrolle und Verpackung: Nach Durchführung der abschließenden Funktionstests kommt eine hochschützende Spezialverpackung zum Einsatz.

Die zentrale Wettbewerbsfähigkeit, ein Top-Anbieter von Kopfhörerteilen zu sein

Beweisen Sie Ihren Kunden, dass Sie ein unersetzlicher Partner sind

„Wir sind grenzüberschreitende Experten für ‚Akustik + Mensch-Maschine + Fertigung‘“

„Wir können Ihr Akustikdesign präzise in herstellbare 3D-Strukturen umsetzen und das Trageerlebnis optimieren.“ "

Wir verfügen über ein Akustiklabor und tragbare Testgeräte, die objektive Daten zur Unterstützung von Designiterationen liefern können.

„Wir verfügen über modernste Fertigungskapazitäten, um ein Gefühl von ‚Raffinesse‘ zu erreichen.“

„10.000-stufige staubfreie Spritzgusswerkstatt“ + „Spiegelformtechnologie“ = Gewährleistung, dass die Teile makellos und spiegelglänzend sind.

„Multi-Material-Integrationstechnologie“: Kompetent in der gemeinsamen Entwicklung und Herstellung von Hartgummi, Weichgummi und transparentem Gummi.

„Wir bieten eine lückenlose Qualitätssicherung und Datenrückverfolgbarkeit.“

Von den Rohstoffpartikeln bis zum Endprodukt führen wir die höchsten Teststandards in der Unterhaltungselektronik durch.

„Wir bieten eine komplette Datenkette von Mold-Flow-Analyseberichten bis hin zu akustischen Testberichten und geben Ihren Produkten so mehr Sicherheit bei der Markteinführung.“ "

Zusammenfassung: Das Anpassen von Kopfhörerteilen ist ein Kronprojekt im Bereich der Präzisionsfertigung. Ihr Wert liegt darin, die „Erwartungen der Benutzer an guten Klang und ein gutes Erlebnis“ durch modernste Materialwissenschaft, präzise Formtechnologie und ein umfassendes Qualitätskontrollsystem in hochwertige und äußerst konsistente physische Produkte umzuwandeln und so zum zuverlässigsten technischen und fertigungstechnischen Support für Markeninhaber von Kopfhörern zu werden.

Wir sind ein Hersteller von kundenspezifischen Kunststoffteilen für Kopfhörer und bieten hochwertige kundenspezifische Kunststoffteile für Kopfhörer an. Solange Sie individuelle Formteile für Kopfhörer-Kunststoffteile individuell gestalten/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung - Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

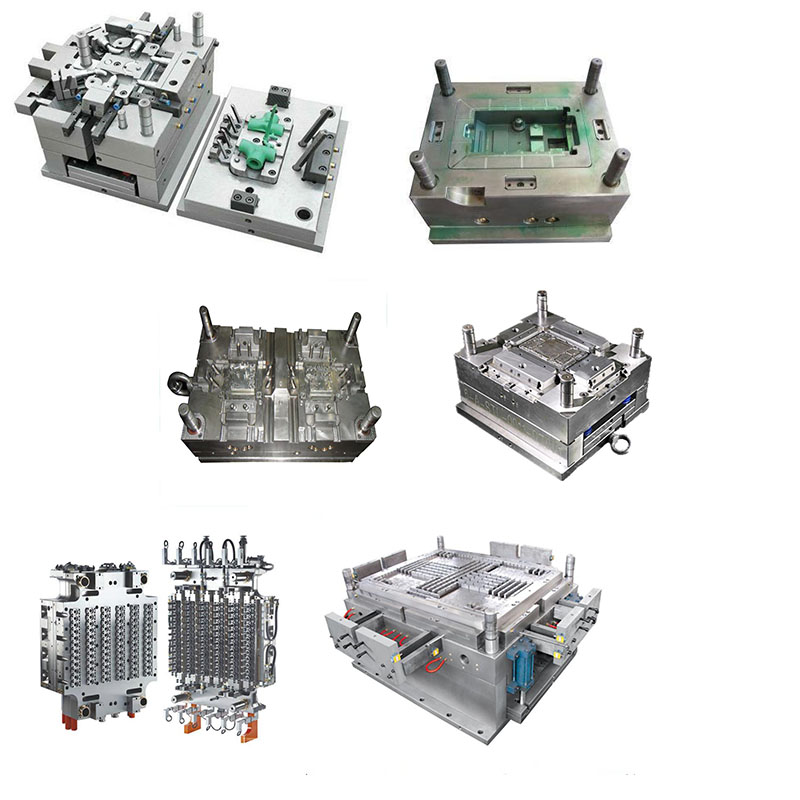

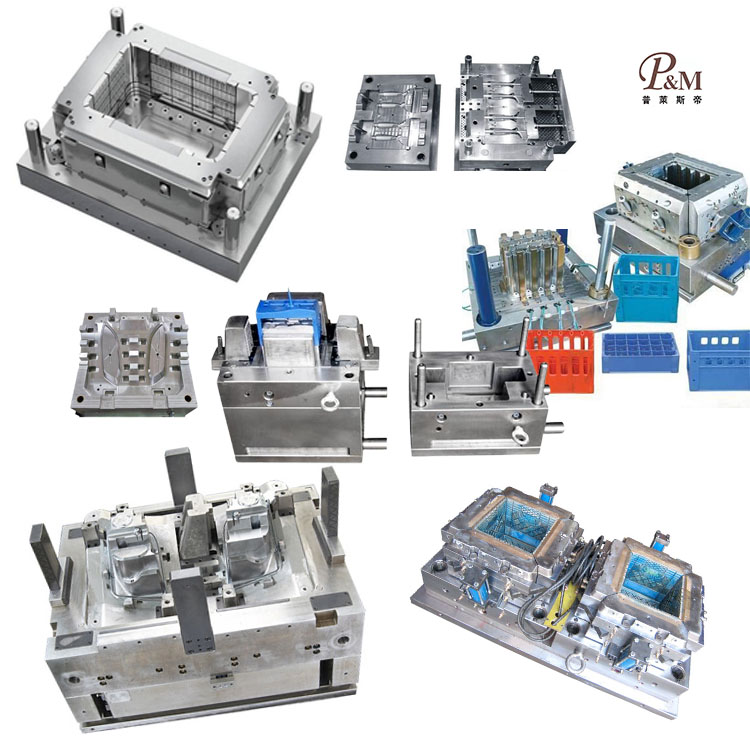

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.