- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

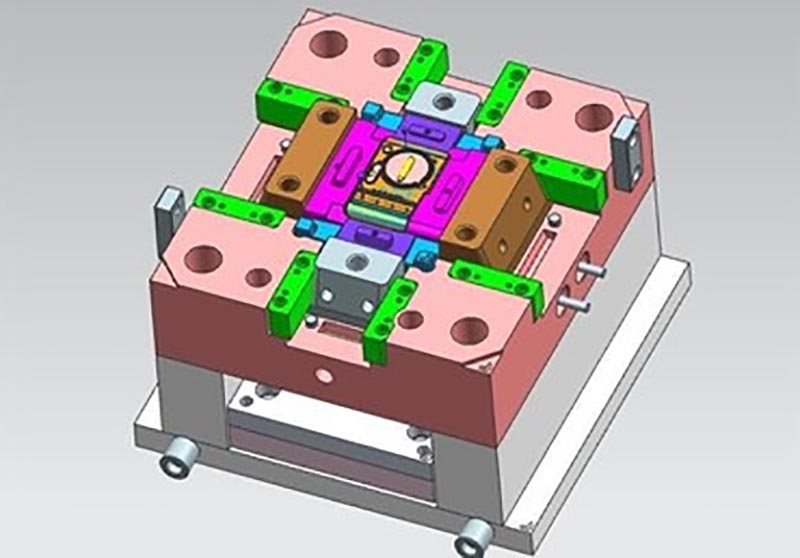

Kundenspezifisches Formen von PVC-Teilen

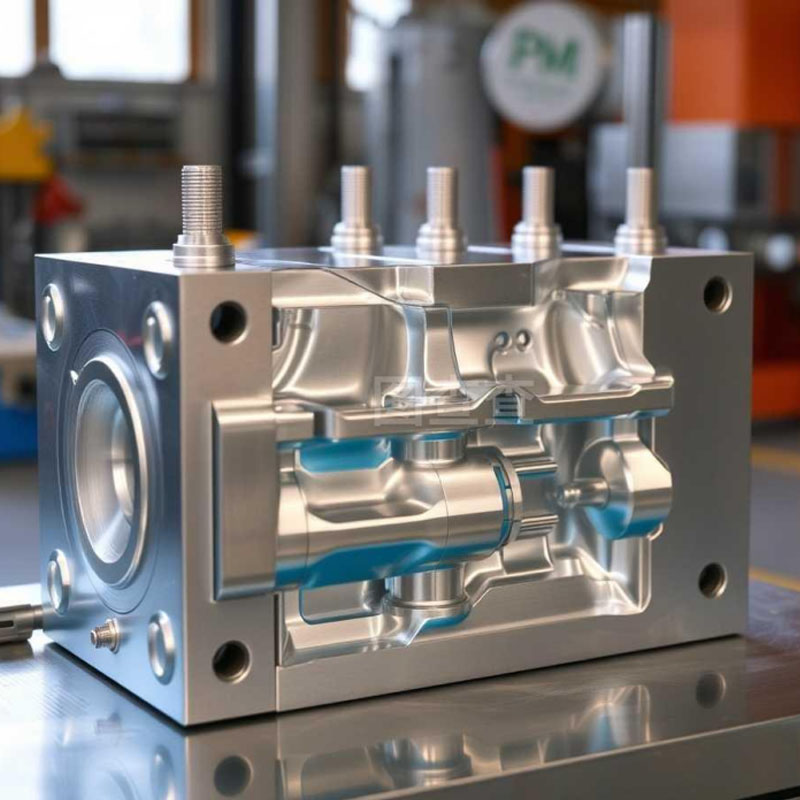

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenherstellungstechnologie und kann kundenspezifische PVC-Teileformen anpassen. Wir bieten professionelle, maßgeschneiderte PVC-Teileformteile an und sind ein professioneller Hersteller von kundenspezifischen PVC-Teileformteilen. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung kundenspezifischer PVC-Teileformteile kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von kundenspezifischen PVC-Teilen, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere reiche Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte PVC-Teile-Formteile anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für kundenspezifische PVC-Teileformprodukte können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Das Spritzgießen kundenspezifischer PVC-Teile (Polyvinylchlorid) ist ein präziser Prozess, der „in Fesseln tanzt“. Die zentrale Herausforderung besteht darin, die Wärmeempfindlichkeit (leichte Zersetzung) und die Verarbeitungsfließfähigkeit von PVC in Einklang zu bringen und gleichzeitig die Korrosivität seiner Zersetzungsprodukte zu berücksichtigen.

Im Folgenden sind die Kernpunkte des Spritzgusses kundenspezifischer PVC-Teile aufgeführt. Dies ist ein praktischer Leitfaden, der sich darauf konzentriert, „wie man es sicher und stabil macht“.

Wichtige Punkte beim Spritzgießen kundenspezifischer PVC-Teile

Kernpunkt eins: Materialien und Formeln – Risiken von der Quelle aus kontrollieren

PVC ist ein formelbasiertes Material und seine Verarbeitbarkeit hängt vollständig von Zusatzstoffen ab.

Spezialisiertes PVC-Material in Injektionsqualität: Anstelle von Allzweck-PVC dürfen nur spritzspezifische PVC-Harzqualitäten und passende Verbundmaterialien ausgewählt werden.

Kernzusatz

Hitzestabilisator: Von größter Bedeutung. Es muss in ausreichenden Mengen hinzugefügt werden, um das Verarbeitungstemperaturfenster (typischer Bereich 160–190 °C) zu erweitern und die Zersetzung und Bildung von HCl-Gas während der Verarbeitung zu verhindern. Je nach Umweltschutzanforderungen können Calcium-Zink-Stabilisatoren (umweltfreundlich und bleifrei) oder herkömmliche Bleisalzstabilisatoren ausgewählt werden.

Schmiermittel: Die inneren und äußeren Schmiermittel sollten ausgewogen sein, um eine gleichmäßige Plastifizierung und eine reibungslose Entformung zu gewährleisten.

Verarbeitungshilfsmittel: Verbessern die Schmelzfestigkeit und den Oberflächenglanz.

Vorbehandlung: Auch wenn Verbundmaterialien verwendet werden, wird empfohlen, diese 1–2 Stunden lang bei 80–90 °C zu trocknen, um Spuren von Feuchtigkeit zu entfernen.

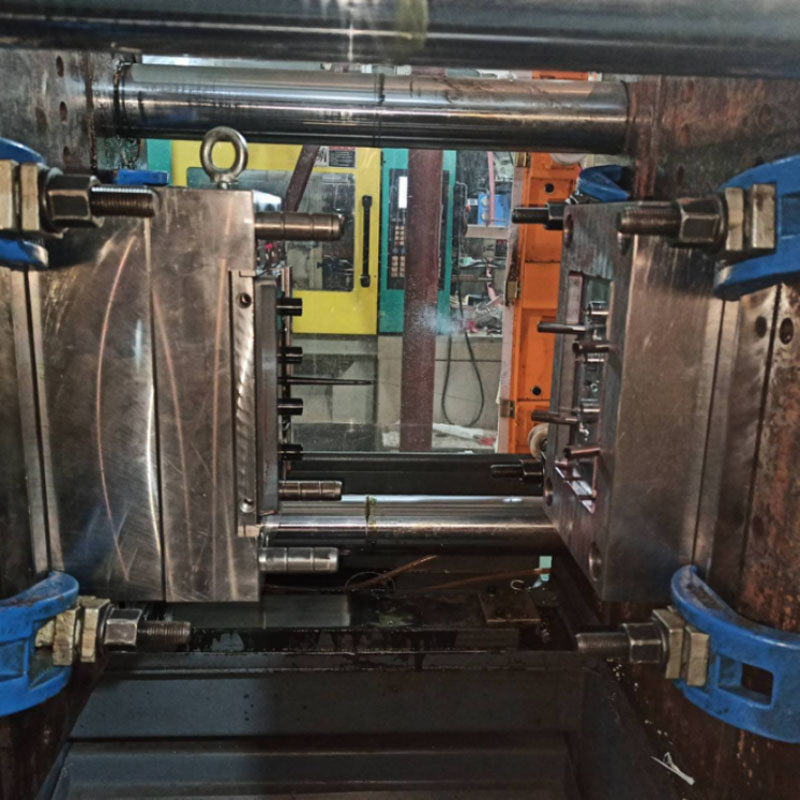

Kernpunkt zwei: Spezialausrüstung und Korrosionsschutzformen – Hardware ist die Grundlage

Das ist das kompromisslose Endergebnis des PVC-Spritzgusses.

Anforderungen an Spritzgießmaschinen

Spezialschraube: Es muss eine „PVC-Spezialschraube“ verwendet werden. Seine Eigenschaften sind ein kleines Kompressionsverhältnis (ca. 1,8–2,0), ein kurzes Verhältnis von Länge zu Durchmesser und tiefe Schneckennuten, um die Scherwärme weitestgehend zu minimieren.

Korrosionsschutzzylinder: Die Innenwand des Zylinders und der Schnecke sollten einer oberflächenhärtenden Korrosionsschutzbehandlung (z. B. Nitrieren) unterzogen werden.

Offene Düse: Vermeiden Sie die Verwendung von selbstsperrenden Düsen, um Materialansammlungen und Zersetzung zu verhindern.

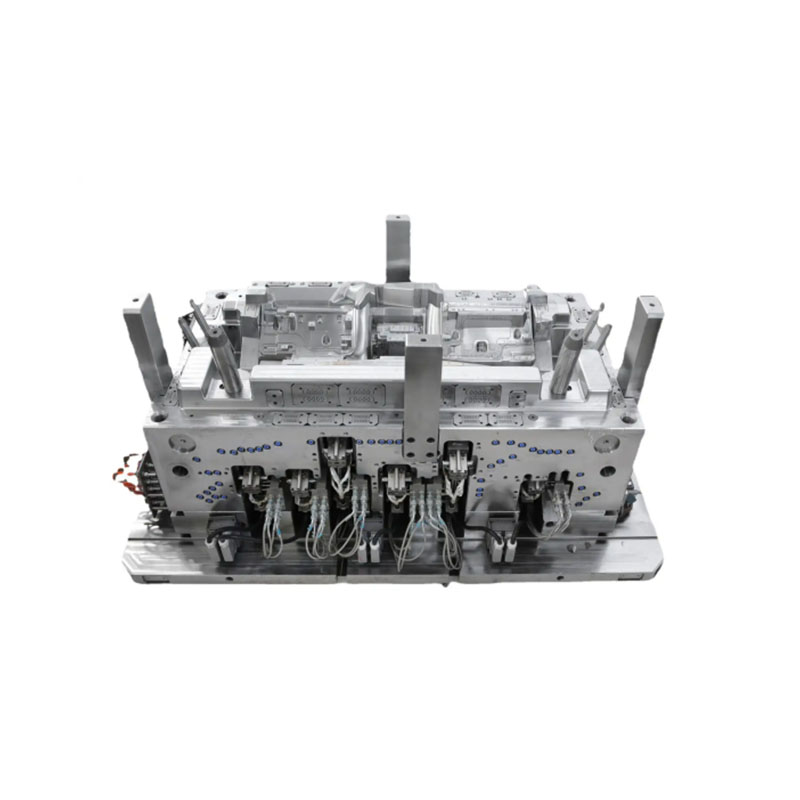

Schimmelanforderungen

Stahl und Beschichtung: Die mit der Schmelze in Berührung kommenden Teile der Kavität, des Strömungskanals usw. müssen aus korrosionsbeständigem Edelstahl bestehen oder hartverchromt sein.

Läufer und Tor: Entwerfen Sie einen kurzen und dicken Läufer. Die Anschnittgröße muss groß genug sein (z. B. fächerförmige Anschnitte oder direkte Anschnitte), um den Strömungswiderstand zu verringern. Es ist strengstens verboten, kleine Punkttore zu verwenden.

Starke Absaugung: Es müssen ausreichend und tiefe Abluftkanäle (mit einer Tiefe von 0,03 bis 0,05 mm) eingerichtet werden, um zu verhindern, dass das Produkt verbrennt.

Kühlung: Entwerfen Sie einen effektiven Kühlwasserweg, um zu verhindern, dass das Material zu lange in der Form bleibt.

Kernpunkt drei: Spritzgussverfahren – die goldene Regel „niedrige Temperatur, niedrige Geschwindigkeit und geringe Scherung“

Der Kern des Prozesses besteht darin, lokale Überhitzungen zu vermeiden.

Strenge Temperaturkontrolle

Fasstemperatur: Es wird eine strikte segmentierte Steuerung angewendet, die von hinten nach vorne allmählich leicht ansteigt.

Empfohlener Bereich: Hinterer Abschnitt 130–150 °C → Mittlerer Abschnitt 150–170 °C → Vorderer Abschnitt 165–180 °C → Düse 170–185 °C.

Grundprinzip: Verwenden Sie die niedrigstmögliche Temperatur, um die Füllung sicherzustellen. Die vom Instrument angezeigte Temperatur sollte 190℃ nicht überschreiten.

Sanfter Druck und Geschwindigkeit

Einspritzgeschwindigkeit: Es wird eine Einspritzung mit mittlerer und niedriger Geschwindigkeit verwendet. Bei hoher Geschwindigkeit entsteht Scherwärme, die zur Zersetzung des Materials führt (was zu gelben Linien oder schwarzen Flecken auf dem Produkt führt).

Gegendruck und Schneckengeschwindigkeit: Durch den Einsatz von geringem Gegendruck und geringer Drehzahl soll auch die Scherwärme und Reibungswärme reduziert werden.

Formtemperatur: Kontrolliert auf 40-60℃. Es hilft, das Formteil zu stabilisieren und innere Spannungen zu reduzieren.

Entscheidende Produktionsspezifikationen

Reinigungsverfahren: Bevor die Maschine stoppt oder auf andere Materialien umgestellt wird, muss das PVC im Fass gründlich durch Reinigungsmaterialien wie AS PS, PP oder AS ersetzt werden, um dessen Retention und Zersetzung zu verhindern.

„Ununterbrochene“ Produktion: Wenn die geplante Ausfallzeit 15 bis 30 Minuten überschreitet, sollte auch an eine Entleerung und Reinigung gedacht werden.

Kernpunkt vier: Qualitätsprüfung und Gegenmaßnahmen für häufige Probleme

Inspektion des Erscheinungsbildes des Schlüssels

Gelblich-braune Streifen/schwarze Punkte: Ein deutliches Signal für Materialzersetzung. Es muss geprüft werden, ob die Temperatur zu hoch ist, ob die Schneckengeschwindigkeit zu hoch ist und ob tote Ecken für die Retention vorhanden sind.

Silberstreifen: Dies kann auf feuchte Rohstoffe oder zu viel Schmiermittel zurückzuführen sein.

Verkohlung: Verursacht durch eingeschlossenes Gas, ist es notwendig, die Entlüftung der Form zu verstärken.

Leistungstest

Test der thermischen Stabilität: Legen Sie das Produkt in einen Ofen und beobachten Sie die Zeit des Farbwechsels, um die Stabilität der Formel zu überprüfen.

Niederschlagstest (für Weich-PVC): Prüfen Sie, ob Weichmacher und andere Stoffe an die Oberfläche gewandert sind.

Aktionsliste als professioneller Lieferant

Beweisen Sie Ihren Kunden, dass Sie mit PVC umgehen können

Hardware-Anzeige: „Wir verfügen über Spritzgießmaschinen, die mit PVC-spezifischen Schnecken und verchromten Zylindern sowie hartverchromten Korrosionsschutzformen ausgestattet sind.“

Klären Sie den Prozess: „Wir halten uns an die ‚Three Lows‘-Prozessstandards und haben eine strenge SOP für die Stillstandsreinigung, um eine sichere und stabile Produktion zu gewährleisten.“

Basierend auf Ihren Umweltschutzanforderungen (z. B. bleifrei) können wir Ihnen die passende Calcium-Zink-Stabilisatorformel empfehlen und testen.

Wir sind ein Hersteller von kundenspezifischen PVC-Formteilen und bieten hochwertige kundenspezifische PVC-Formteile an. Solange Sie kundenspezifische Formteile aus PVC-Teilen anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung - Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

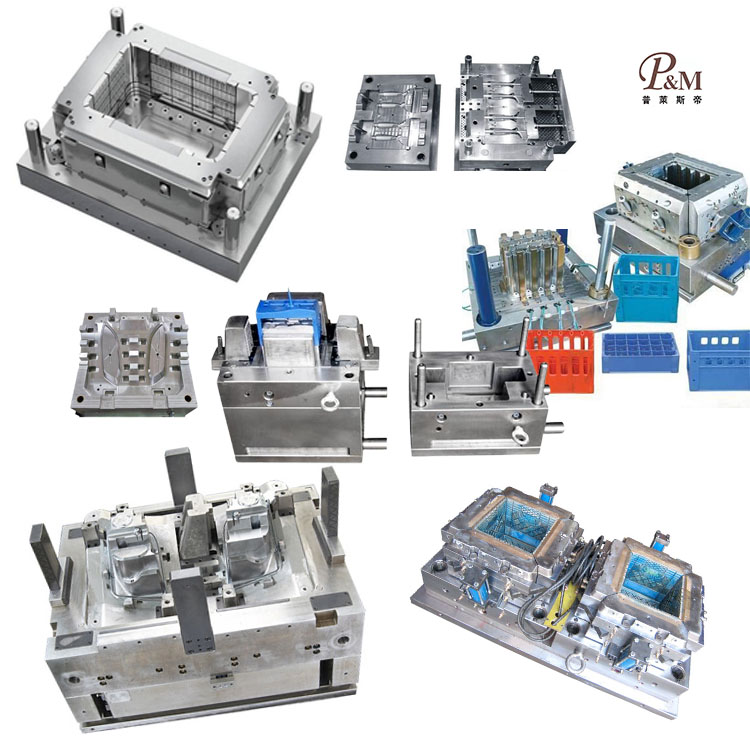

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.