- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

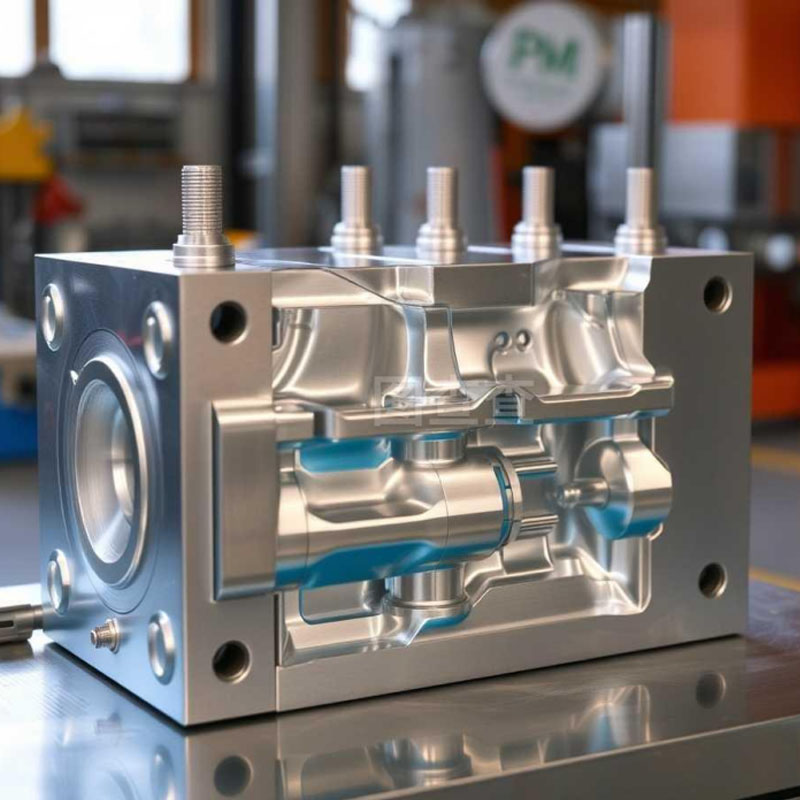

Brille Injektionsformung

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann die Injektionsformung von Brillen anpassen. Wir bieten professionelle, maßgeschneiderte Brillen -Injektionsformdienste an und sind ein professioneller Brillen -Injektionsformhersteller. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während der Anpassung an die Injektionsformung von Brillen kann unsere Fabrik One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionskapazitäten im Zusammenhang mit Brillen -Injektionsleisten wie: CAD -Design, Schimmelpilzherstellung, Injektionsform, Kunststoffproduktproduktion, Baugruppe und anderen Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige Brillen-Injektionsformprodukte zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für Brillen -Injektionsformprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Der Injektionsformprozess für PC -Brillen (Polycarbonat) erfordert ein Gleichgewicht zwischen hoher Transparenz, Aufprallwiderstand, dimensionale Genauigkeit und Oberflächenqualität. Die folgenden Punkte sind wichtige Punkte:

1. Materialvorbereitung

PC -Eigenschaften:

Eine hohe Lichtübertragung (optischer PC wie Lexan ™ ist erforderlich), UV-Widerstand und Hochtemperaturwiderstand (Wärmeauslenkungstemperatur 130-140 ° C).

Da es hygroskopisch ist, muss es vor der Injektionsformung (120 ° C für 4 Stunden, Taupunkt ≤ -40 ° C) getrocknet werden, um eine Hydrolyse zu verhindern, die Blasen oder Silberstreifen verursachen kann.

Additive: UV -Stabilisatoren (für die Verwendung im Freien), Antistatikern oder harte Beschichtungsmaterialien (kompatibel mit nachfolgenden Beschichtungen).

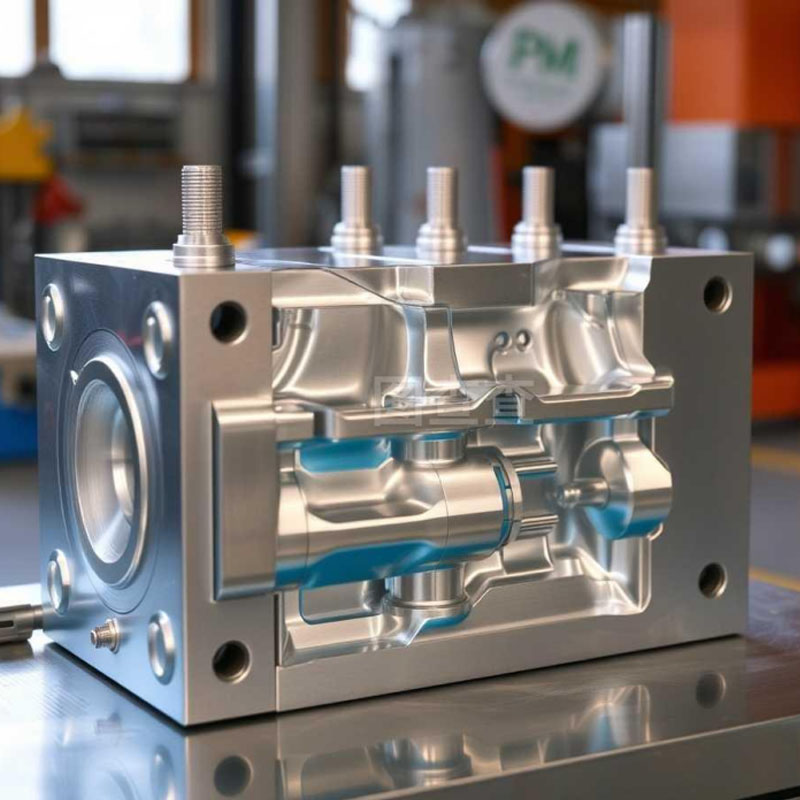

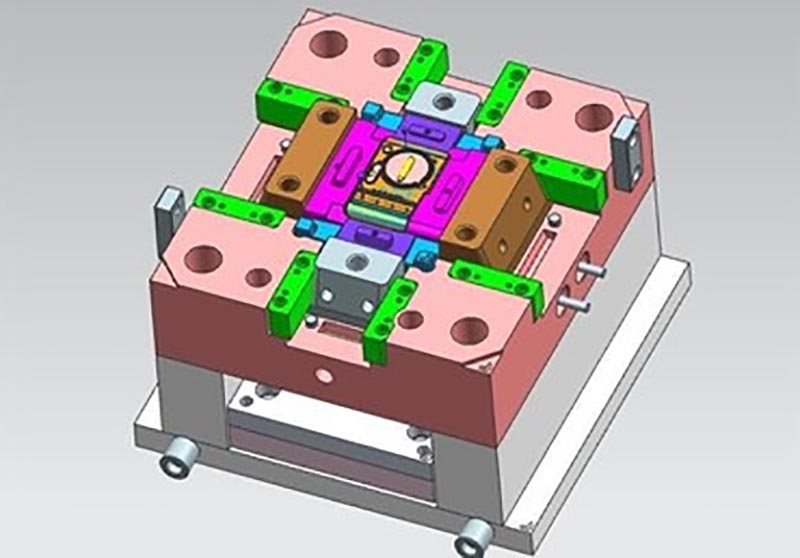

2. Schimmeldesign

Hochwertiger Hohlraum: Die Linsen- und Rahmenbereiche erfordern eine Spiegelpolitur (RA ≤ 0,05 μm), um Fließmarkierungen oder Nebelgüter zu vermeiden.

Kaltläufer oder heißer Läufer:

Kaltläufer: Geeignet für kleine Chargen, aber Gate-Markierungen müssen kontrolliert werden (z. B. sollten sich Point-Tore in nichtoptischen Bereichen befinden).

Heißer Läufer: Reduziert Abfall, verhindert jedoch die thermische Zersetzung (präzise kontrollierte Temperatur innerhalb von ± 2 ° C).

Entlüftungskonstruktion: Die Lüftungsschlitze (Tiefe 0,01-0,02 mm) sind auf der Abschiedsfläche und der Auswerferstifte bereitgestellt, um eingeschlossene Luft und Verbrennung zu verhindern.

Temperaturkontrollsystem: Ein Formtemperaturregler steuert die Formtemperatur (80-110 ° C), um die durch inneren Spannung verursachten Verrücktheit oder Doppelbrechung zu verringern.

3.. Parameter für Injektionsformprozesse

Temperaturregelung:

Lauftemperatur: In Stufen kontrolliert, hinterer Abschnitt (240-260 ° C) → Vorderabschnitt (280-310 ° C), um Überhitzung und Abbau zu verhindern (PC schmilzt bei ungefähr 230 ° C).

Düsentemperatur: Etwas niedriger als der vordere Abschnitt (ungefähr 270-290 ° C), um das Sabbern zu verhindern.

Injektionsphase:

Hochgeschwindigkeits-Hochdruckfüllung (50-80% Einspritzgeschwindigkeit) sorgt für die Reproduktion von spiegelähnlichen Details bei der Vermeidung von Sprühspuren (unter Verwendung eines langsamen Eingangstors).

Präziser Haltedruck (60-80% des Injektionsdrucks) und die Zeit (5-15 Sekunden) sind entscheidend, um Sinkmarkierungen oder innere Belastungen durch Überhalten zu verhindern.

Kühlzeit: Lang (40-50% der Zykluszeit), um eine angemessene Verstimmung zu gewährleisten (PC hat eine langsame Kühlrate).

4. Häufige Mängel und Gegenmaßnahmen

Silberstreifen/Blasen: Materielle Trockenheit prüfen, die Schmelztemperatur senken oder den Rückdruck erhöhen.

Interne Spannungsrisse: Erhöhen Sie die Schimmelpilztemperatur, verlängern Sie die Kühlzeit oder Tänen (100-120 ° C für 1-2 Stunden).

Oberflächenströmungsmarkierungen: Optimieren Sie das Einspritzgeschwindigkeitsprofil oder stellen Sie die Gleichmäßigkeit der Formtemperatur ein.

5. Nachbearbeitung und Inspektion

Tempel von Stressabbau: Wärmebehandlung hochpräziser Frames oder Objektive, um die nachfolgende Verformung zu verringern.

Oberflächenbehandlung: Hartbeschichtung (z. B. das Sprühen von Flüssigkeiten) und die Anti-reflektierende Beschichtung (saubere Umgebung erforderlich).

Vollständige Inspektionselemente:

Optische Eigenschaften (Lichtübertragung, Dunst).

Dimensionstoleranzen (Tempelöffnungs- und Schließwinkel, Linsenbaugruppe).

Impact -Widerstandstest (z. B. Tropfenkugel -Test gemäß EN166).

6. Besondere Prozessüberlegungen

Zwei-Schuss-Injektionsformung: Wenn der Rahmen und die Tempel unterschiedliche Farben/Materialien haben, ist ein Zwei-Schuss-Schimmelpilzdesign erforderlich.

Fischen Sie Form: Wenn Sie Metallscharniere oder Logos einfügen, heizen Sie den Einsatz (80-100 ° C) vor, um die thermische Spannung zu verringern.

Der Injektionsformprozess für PC-Linsen (Polycarbonat) erfordert eine Präzisionsformkonstruktion, strenge Prozessparameterregelung und Nachbearbeitung, um sicherzustellen, dass optische Eigenschaften (z. B. Transparenz, Brechungsindex) und mechanische Eigenschaften (z. B. Aufprallwiderstand, Abriebwiderstand) die Standards erfüllen. Der detaillierte Prozessfluss ist wie folgt:

1. Rohmaterial Vorbehandlung

Trocknen

PC ist stark hygroskopisch und erfordert 4-6 Stunden bei 120 ° C (in Abhängigkeit von Partikelgröße und Luftfeuchtigkeit) auf einen Feuchtigkeitsgehalt von ≤ 0,02%.

Verwenden Sie einen entfeuchtenden Trockner, um eine sekundäre Feuchtigkeitsabsorption zu verhindern (empfohlener Taupunkt ≤ -40 ° C).

Farbanpassung (optional)

Wenn das Färben erforderlich ist, sollte optischer Masterbatch verwendet werden, um Verunreinigungen zu vermeiden, die die Durchlässigkeit beeinflussen.

2. Injektionsformphase

(1) Plastizisierung schmelzen

Temperaturregelung

Fasssegmentheizung: Hinterer Abschnitt (240-260 ℃) → mittlerer Abschnitt (270-290 ℃) → Vorderabschnitt (280-320 ℃), um die lokale Überhitzung und den PC-Abbau zu vermeiden.

Schraubengeschwindigkeit ≤ 80 U / min, um den durch Scherhitze verursachten Molekularkettenbruch zu reduzieren.

(2) Injektionsformung

Mehrstufige Injektion

Erste Stufe: Hochgeschwindigkeitsfüllung (um kaltes Material zu verhindern), Injektionsgeschwindigkeit 50-80% der maximalen Geschwindigkeit.

Zweite Stufe: Reduzieren Sie die Geschwindigkeit auf 20-30%, um die Schweißnoten und den inneren Stress zu reduzieren.

Druck: Injektionsdruck 80-120 mPa, Druckdruck 40-60 mPa (um die Schrumpfung aufrechtzuerhalten).

Schimmelpilzregelung

Die Schimmelpilztemperatur beträgt 80-110 ° C, unter Verwendung des Öltemperaturreglers oder der hohen Präzisionstemperatursteuerung mit Temperaturdifferenz innerhalb von ± 1 ℃.

(3) Druck und Kühlung halten

Haltendruckzeit: 10-30 Sekunden (eingestellt nach der Wandstärke, normalerweise als 1 mm Dicke ≈ 1 Sekunde).

Kühlzeit: Mehr als 50% des Gesamtzyklus (normalerweise 20-60 Sekunden), um sicherzustellen, dass das Objektiv vollständig geheilt ist.

(4) Demolding

Das Ausschleudersystem muss stabil sein (z. B. pneumatisches Ausstoß oder Servo -Ejektor), um das Weiß oder Kratzer zu vermeiden.

Die Entsternungssteigung beträgt ≥ 1 ° und ein Freisetzungsmittel wird bei Bedarf besprüht (es darf die nachfolgende Beschichtung nicht beeinflussen).

.... Nachbearbeitungsprozess

(1) Anglanzbehandlung

Bedingungen: 2-4 Stunden lang in einem Ofen bei 110-130 ℃ Tempern und langsam auf Raumtemperatur abkühlen.

Zweck: Um interne Stress zu beseitigen und die anschließende Verformung oder optische Verzerrung zu verringern.

(2) Oberflächenbehandlung

Hardbeschichtung: Vakuumbeschichtung (wie SiO₂, Zinn) wird verwendet, um die Oberflächenhärte (bis zu 4h oder höher) zu erhöhen.

Anti-reflektierende Beschichtung: Mehrschichtbeschichtung (MGF₂ usw.) verringert die Blendung und erhöht die Lichtübertragung auf über 99%.

(3) Reinigung und Inspektion

Die Ultraschallreinigung wird verwendet, um Freisetzungsmittel und Staub zu entfernen, und eine staubfreie Workshop-Umgebung wird verwendet.

100% Inspektion: Durchlässigkeit (Spektrophotometer), Oberflächendefekte (automatische optische Inspektion (AOI), dimensionale Genauigkeit (dreidimensionale Messung) Brilleneinspritzung MOulding

Wir sind ein Brillen-Injektionsformhersteller, der eine hochwertige Brillen-Injektionsformherstellung bietet. Solange Sie Brillen -Injektionsformprodukte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

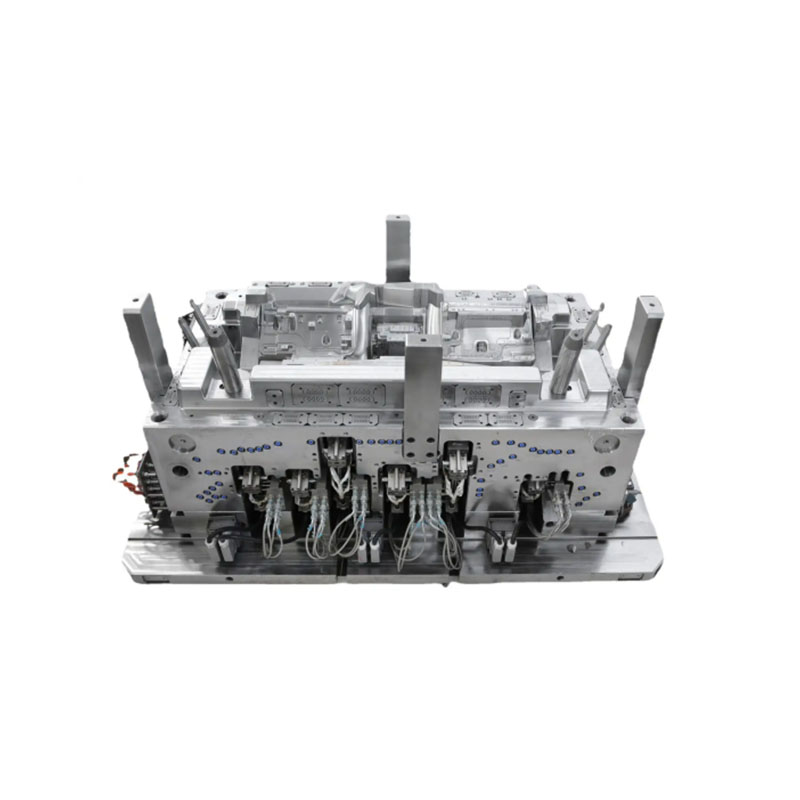

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

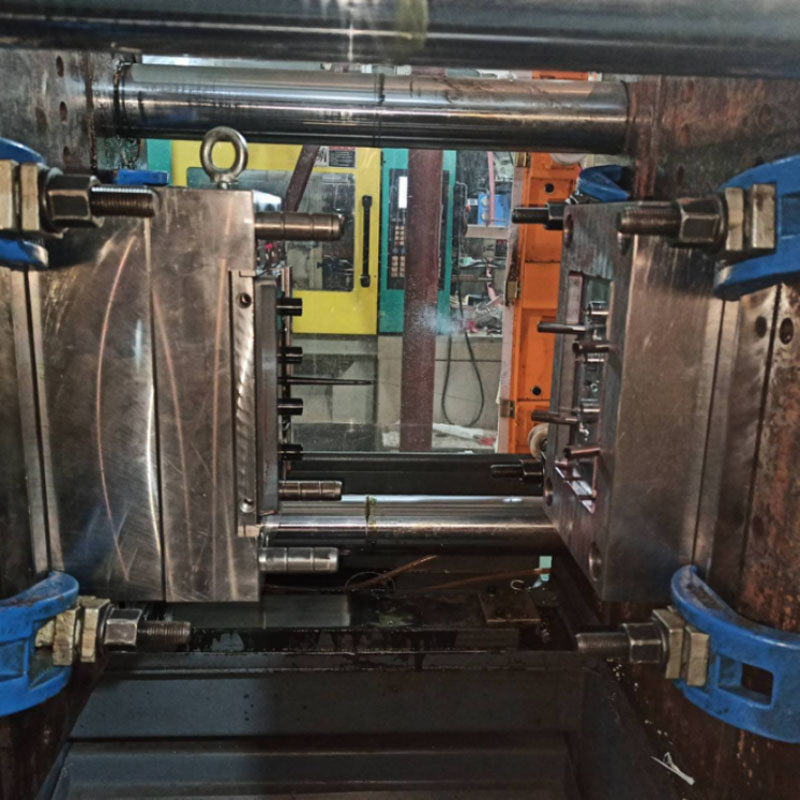

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

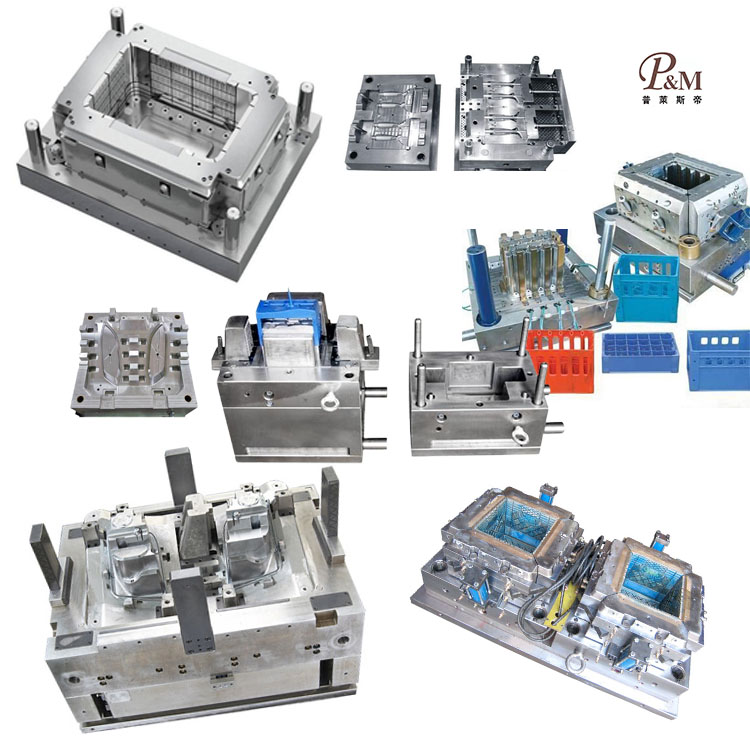

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.