- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

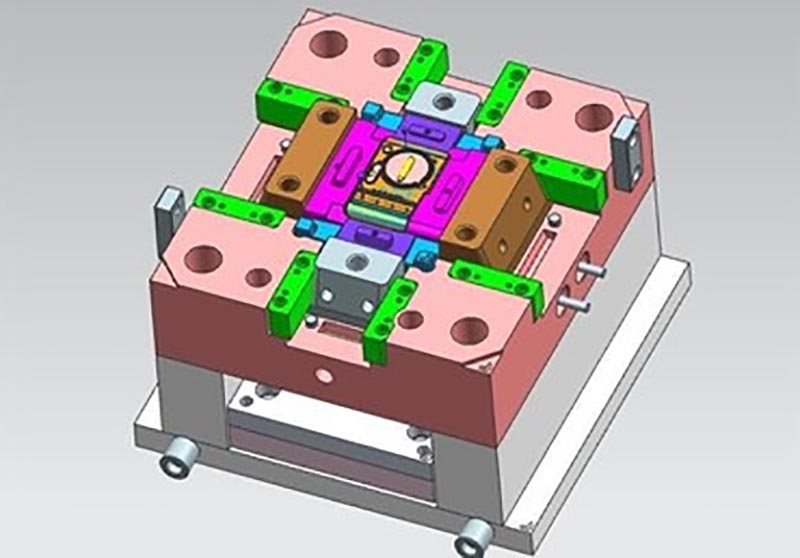

Goggle Injection Forming

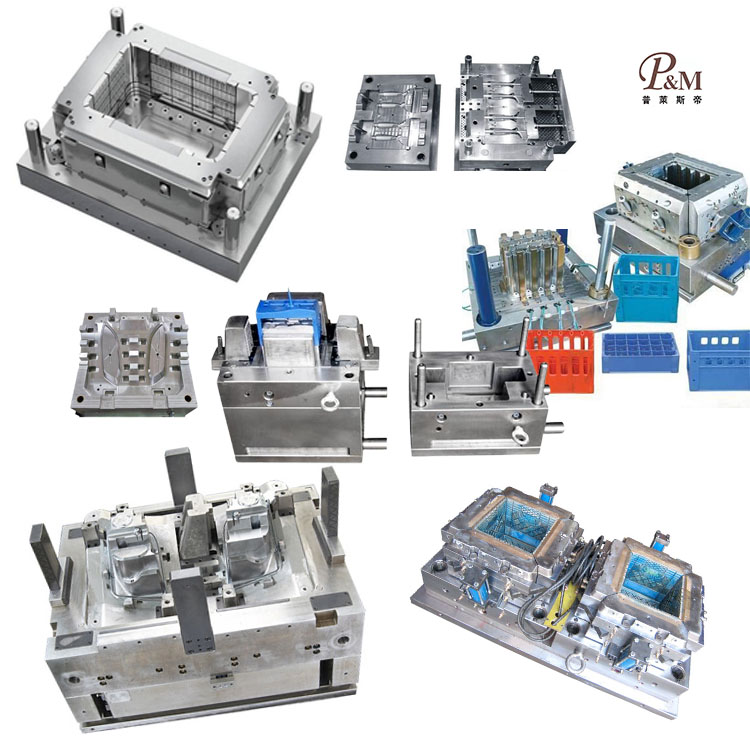

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann eine Goggle -Injektionsform anpassen. Wir bieten professionelle, maßgeschneiderte Goggle -Injektionsformdienste an und sind ein professioneller Hersteller von Goggle -Injektionsformeln. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während der Anpassung der Goggle-Injektionsformung kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfunktionen im Zusammenhang mit der Goggle -Injektionsformung, wie z.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige maßgeschneiderte Goggle-Injektionsprodukte zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Bei Goggle -Injektionsformprodukten können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Brillen werden normalerweise aus hoch transparenten, wirkungsbeständigen Kunststoffen (wie Polycarbonat (PC)) hergestellt. Der Produktionsprozess erfordert hohe Präzision und Sauberkeit, um sicherzustellen, dass das Endprodukt über hervorragende optische Eigenschaften und Schutzeigenschaften verfügt.

Der gesamte Prozess kann in drei Hauptstadien unterteilt werden: Vorbereitung vor dem Erstellen, den Injektionsformzyklus sowie Nachbearbeitung und Inspektion.

Stufe 1: Vorbereitung Vorbereitung

Dies ist die Grundlage für die Gewährleistung der Produktqualität. Wenn die Rohstoffe nicht ordnungsgemäß behandelt werden, führt selbst die makelloses nachfolgende nachfolgende Verarbeitung nicht zu einem qualifizierten Produkt.

Rohstoffauswahl und Vorbehandlung:

Material: Polycarbonat (PC) wird aufgrund seiner extrem hohen Aufprallfestigkeit, der Übertragung mit hoher Licht, der Wärmewiderstand und seiner guten dimensionalen Stabilität am häufigsten verwendet.

Trocknen: PC -Harz ist hygroskopisch und absorbiert Feuchtigkeit während der Lagerung und des Transports von der Luft. Feuchtigkeitshaltige Partikel unterziehen sich während der Hochtemperatur-Injektionsformung hydrolyse, was zu molekularen Kettenbrüche und Defekten wie Silberstreifen, Blasen und reduzierter Festigkeit führt. Daher müssen die Pellets vor der Injektionsformung in einem Trichtertrockner bei einer bestimmten Temperatur (z. B. 120 ° C) (normalerweise mindestens 2-4 Stunden) gründlich getrocknet werden.

Schimmelpilzvorbereitung:

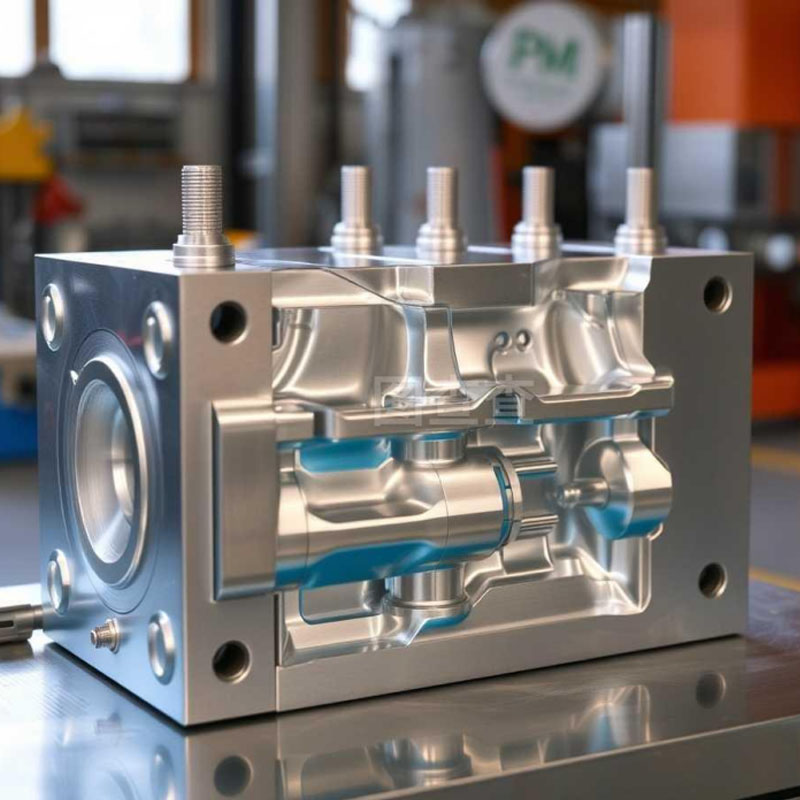

Formgestaltung: Brillenformen bestehen normalerweise aus einer Objektivform und einer Rahmenform (oder einer einzigen Einheit, wenn die Brille ein einteiliges Design ist). Die Hohlraumoberfläche erfordert ein hohes Präzisionspolieren, sogar bis zu einem Spiegelfinish, um ein glattes und transparentes Produkt zu gewährleisten.

Installation und Inbetriebnahme: Die Form ist auf der Injektionsformmaschine installiert und beauftragt, um die ordnungsgemäße Funktion des Ausschlägesystems, des Kühlwasserschaltungen, der Läufer und anderer Komponenten zu gewährleisten.

Oberflächenreinigung: Vor dem Schließen der Form muss die Schimmelpilzoberfläche gründlich mit einem staubfreien Tuch oder einem speziellen Reinigungsmittel gereinigt werden. Öl oder Staub verursacht Produktfehler.

Phase zwei: Injektionsformzyklus (Kernprozess)

Dies ist ein sich wiederholender, automatisierter Zyklus, der jeweils aus den folgenden Schritten besteht:

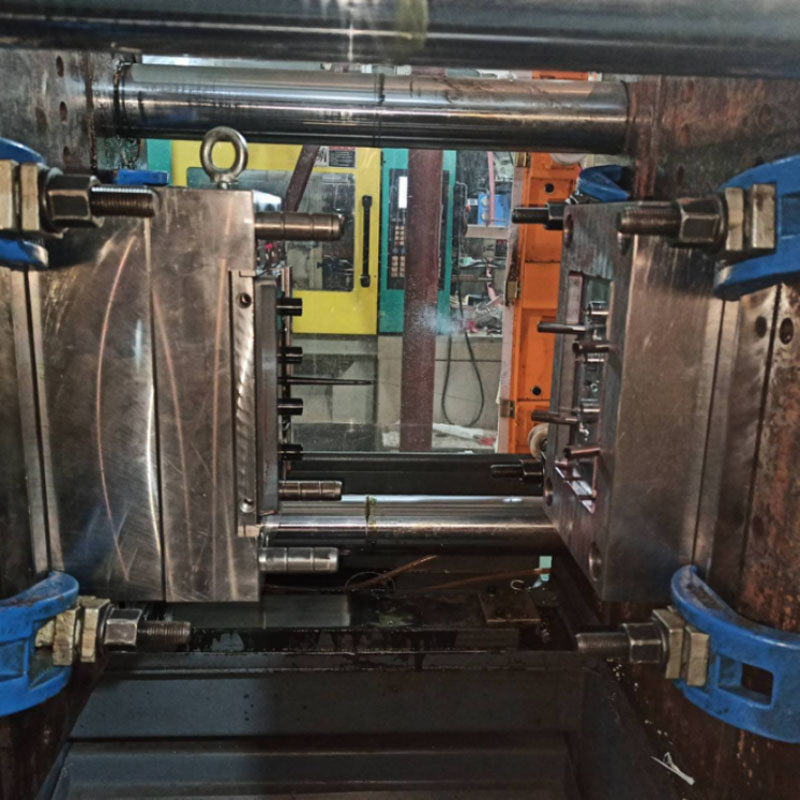

1. Schimmelschließung und Verriegelung

Die beweglichen und festen Formabschnitte der Injektionsformmaschine sind unter hohem Druck fest geschlossen und bilden einen versiegelten Hohlraum, um dem immensen Schmelzdruck während der Injektion standzuhalten.

2. Injektion und Halten Druck

Injektion: Die Schraube steigt durch den Lauf und injiziert die bereits plastische, hochtemperaturen, viskose Kunststoffschmelze in die Formhöhle bei hoher Geschwindigkeit und hohem Druck.

Haltendruck: Nachdem der Hohlraum gefüllt ist, hält die Schraube weiterhin einen bestimmten Druck (Haltendruck), um das durch Abkühlen und Schrumpfung der Schmelze verlorene Volumen wieder aufzufüllen. Dies verhindert Sinkmarkierungen und Dellen des Produkts, was für die Gewährleistung der Genauigkeit und Oberflächenqualität von Produkten entscheidend ist.

3. Kühlung und Plastizisierung

Kühlung: Die Schmelze wird durch ein Kühlwasserzirkulationssystem abgekühlt und in der Form geformt. Die Kühlzeit wirkt sich direkt auf die Produktionseffizienz und die interne Spannung des Produkts aus. Eine zu kurze Zeit führt zu einer Produktverformung. Zu lange führt zu einer geringen Effizienz.

Plastizisierung: Während des Kühlprozesses dreht sich die von einem Motor angetriebene Schraube, dreht sich, die Plastikpellets aus dem Trichter, schmelzen und plastizieren sie und präsentieren sie für die nächste Injektion.

4. Schimmelpilze und Auswurf

Nach Abschluss des Abkühlens öffnet sich die Form und der Ejektormechanismus der Injektionsformmaschine (Ejektorstifte, Ejektorplatte) schlägt die abgekühlte und verfestigte Brille aus der Formhöhle aus.

Ein Roboterarm oder Roboter greift typischerweise automatisch ein, nimmt das Produkt auf und legt es auf einen Förderer oder einen ausgewiesenen Container, wodurch die automatisierte Produktion ermöglicht wird.

Stufe 3: Nachbearbeitung und Inspektion

Die Brille, frisch aus der Form, sind nur halbfeindliche Produkte und erfordern eine Reihe von Verarbeitungsschritten, um qualifizierte Produkte zu werden.

Entfernung der Grüße: Schneiden Sie das Abfallmaterial (sogenannte GREE -Material), das die Haupt- und Verzweigungsläufer mit dem Produkt verbindet.

Nachbearbeitung (Annealing): Für PC-Schutzbrille wird während des Injektionsformprozesses interner Spannung erzeugt. Um diesen Stress zu beseitigen und die dimensionale Stabilität und Resistenz des Produkts des Produkts gegen das Rissen von Umweltstress zu verbessern, wird das Produkt typischerweise in einem Ofen (z. B. bei 110-120 ° C für 1-2 Stunden, gefolgt von langsamer Kühlung) geglüht.

Oberflächenbehandlung (optional):

Hardbeschichtung: Die PC -Oberfläche ist relativ leicht zu kratzen. High-End-Schutzbrillen verfügen häufig über eine hartgesottene, kräftige Beschichtung, um ihre Kratzfestigkeit zu erhöhen.

Anti-Fog-Beschichtung: Um das Foggen zu verhindern und das Sehvermögen zu behindern, wird die innere Oberfläche der Linse in eine Anti-Fog-Lösung besprüht oder eingeweicht, wodurch ein hydrophiler Anti-Fog-Film erzeugt wird.

UV -Schutz: UV -Absorber werden den Rohstoffen hinzugefügt oder an der Oberfläche beschichtet, um UV -Strahlen zu blockieren.

Baugruppe: Die Objektive, Rahmen (wenn sie getrennt erzeugt werden), Stirnband, Versiegelungschwamm und andere Komponenten zusammengebaut.

Vollständige Inspektion und Verpackung:

Vollständige Inspektion: Dies ist ein entscheidender Schritt. Inspektion umfasst:

Aussehensprüfung: Überprüfungen auf Mängel wie Schrumpfung, Silberstreifen, Blasen, schwarze Flecken, Kratzer und Flecken.

Dimensionale Inspektion: Bremssättel, Projektoren und andere Tools werden verwendet, um zu überprüfen, ob die wichtigsten Dimensionen innerhalb der Toleranz liegen.

Leistungstests: Impact -Tests (wie ein Stahlkugel -Tropfen -Test), leichte Transmissionstests, Dunsttests und Wetterwiderstandstests durchgeführt.

Verpackung: Nach dem Bestehen der Inspektion wickeln Sie die Teile einzeln in weiche Materialien wie PE -Beutel oder Blasenverpackung ein, um das Kratzen zu verhindern, und packen Sie sie dann in Kartons ein.

Schlüsselprozessparameter und Qualitätskontrollpunkte

Temperatur: Lauftemperatur, Düsentemperatur und Schimmelpilztemperatur (wirkt sich signifikant auf die interne Spannung und Oberflächenbeschaffung aus).

Druck: Einspritzdruck und Haltedruck.

Geschwindigkeit: Einspritzgeschwindigkeit.

Zeit: Injektionszeit, Zeitabhalten und Kühlzeit.

Umwelt: Der Workshop zum Injektionsformart sollte idealerweise staubfreie Standards aufrechterhalten, insbesondere wenn sie eine Schutzbrille mit hohen optischen Anforderungen erzeugt, bei denen Staub ein natürlicher Feind ist.

Kurz gesagt, das Injektionsformen von Schutzbrillen ist ein komplexer Herstellungsprozess, der die Materialwissenschaft, die mechanische Automatisierung, die Schimmelpilztechnologie und die Präzisionshandwerkskunst integriert. Die genaue Kontrolle über jeden Schritt ist entscheidend, um die Qualität des Endprodukts sicherzustellen.

Wir sind ein Hersteller von Brillen-Injektionsleisten, der eine qualitativ hochwertige Herstellung von Goggle-Injektionsleisten bietet. Solange Sie Goggle -Injektionsformprodukte anpassen/entwickeln möchten, können Sie uns finden. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

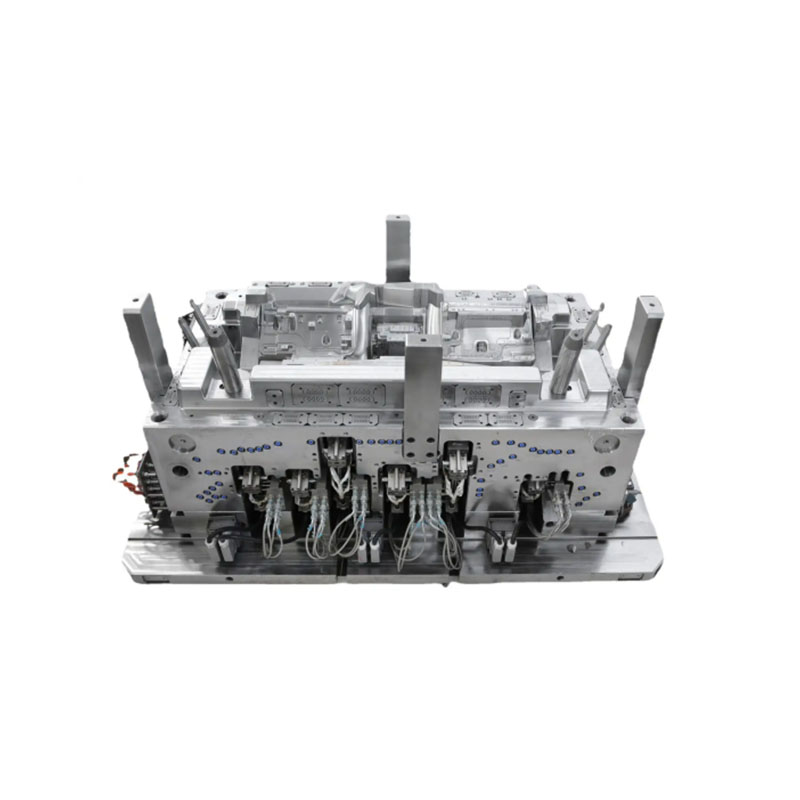

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.