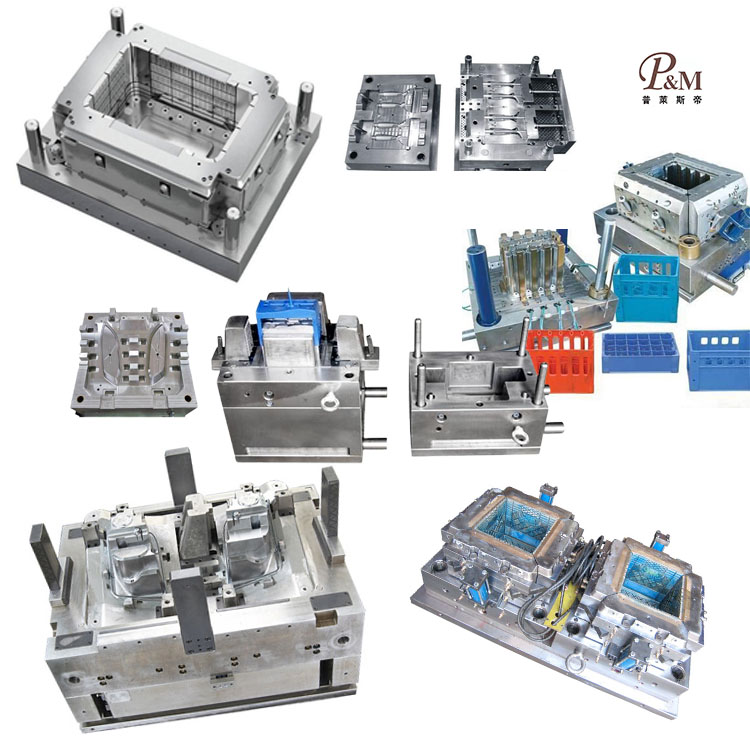

- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

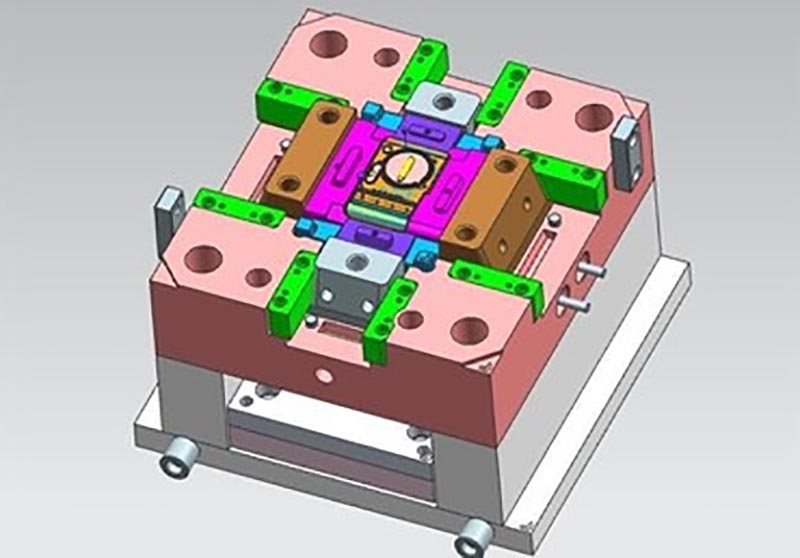

Injektionskinder Rollerformung

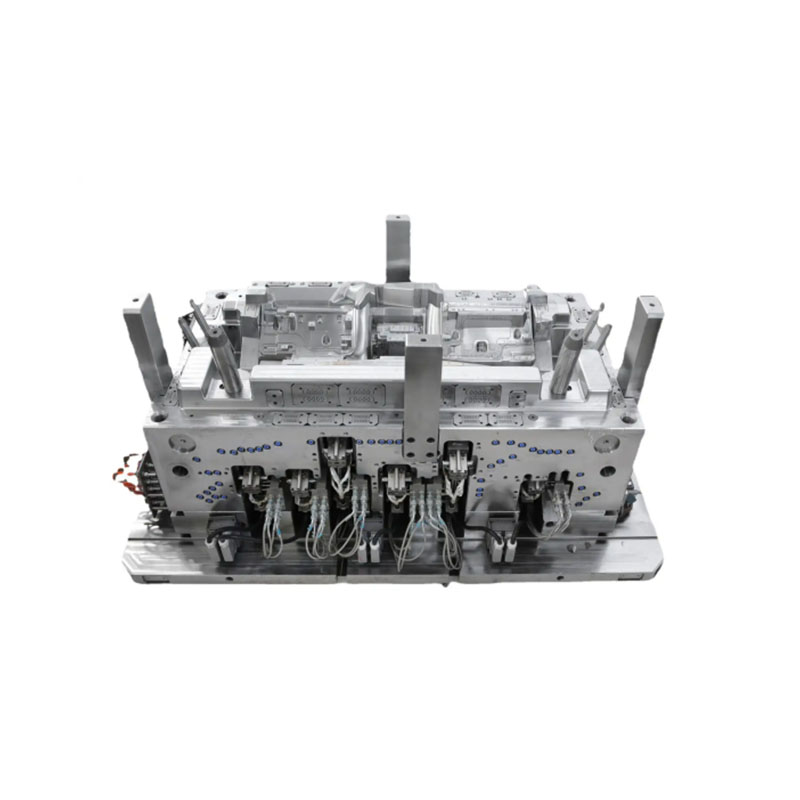

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann Injektionskinder -Rollerformungen anpassen. Wir bieten professionelle maßgeschneiderte Injektionskinder -Rollerformdienstleistungen an und sind ein professioneller Injektions -Kinder -Rollerformhersteller. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während der Anpassung von Injektionskindern Kinderrollerformeln kann unsere Fabrik One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfähigkeiten im Zusammenhang mit Injektionskindern Kinderrollerformung wie: CAD -Design, Schimmelpilzherstellung, Injektionsform, Kunststoffproduktproduktion, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige Kinder mit maßgeschneiderten Injektionskindern bieten, die Scooter-Formprodukte erfüllen, um ihren spezifischen Bedürfnissen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für Injektionskinder -Rollerformprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Der Injektionsformprozess für Kinderroller umfasst ein Mehrkomponenten-, Multi-Material- und anspruchsvolles System. Es ist mehr als nur einfache Plastikform; Es beinhaltet komplexe Überlegungen für strukturelle Festigkeit, Sicherheit, ästhetische Anziehungskraft und Mehrkomponentenbaugruppe.

Als ausgezeichneter Schimmelpilzhersteller sollten Sie Ihren Kunden Ihre technischen Funktionen und Ihr Qualitätskontrollsystem während des gesamten Prozesses demonstrieren.

Das Folgende ist eine detaillierte Aufschlüsselung des Prozesses:

Der vollständige Injektionsformprozess für Kinderroller

Phase 1: Komponentenanalyse und Materialauswahl

Ein Scooter besteht aus mehreren inspritzgeführten Teilen, die jeweils eigene Funktionen haben, wodurch die Materialauswahl entscheidend ist.

Für den Rahmen/Post -Strukturkomponenten aus PP (Polypropylen), ABS oder Nylon (PA) + Glasfaser (GF) erfordern eine hohe Steifigkeit und Aufprallresistenz. PP bietet kostengünstige und hervorragende Zähigkeit; ABS bietet höhere Stärke; und PA + GF wird in High-End-Modellen für seine hervorragende Festigkeit und Kriechwiderstand verwendet.

Für Räder bieten PU (Polyurethan) und TPE (thermoplastisches Elastomer) Verschleißfestigkeit, hohe Elastizität und exzellenten Griff. PU ist die Mainstream -Wahl und bietet ein hervorragendes Rollgefühl und Stoßdämpfung. Pedale: PP, ABS erfordern eine hohe Steifigkeit und Biegewiderstand, und die Oberfläche wird typischerweise mit einer Anti-Schlupf-Textur (Ätzen) behandelt.

Bremshebel: PP, ABS, Nylon erfordern eine hervorragende Festigkeit und Ermüdungsresistenz gegen das wiederholte Pedaling.

Dekorative Teile/Gehäuse: ABS, PS (Polystyrol): Außenteile erfordern lebendige Farben, eine Oberfläche mit hohem Glanz und sind leicht zu lackieren oder zu elektroplieren.

Lenkerabdeckungen: TPE, TPR (thermoplastischer Gummi): Weichgummi sorgt für einen weichen und komfortablen Griff und ist normalerweise überlastet.

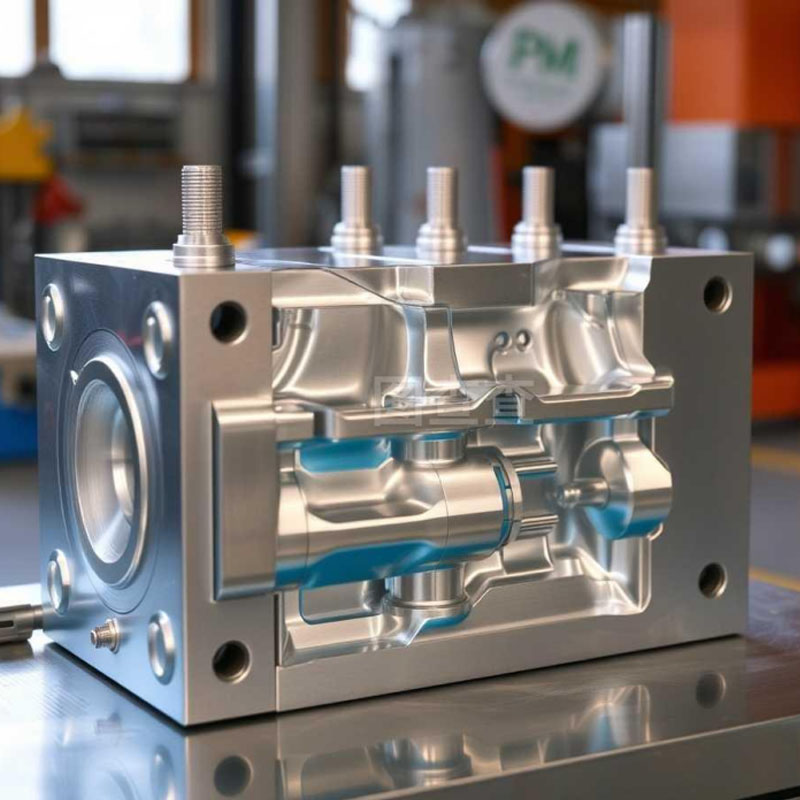

Phase zwei: Schimmeldesign und Herstellung

Dies ist der Kernschritt, der unsere technische Stärke demonstriert.

Schimmelpilzarten:

Große, komplexe Formen: Zum Beispiel erfordern Rahmenformen typischerweise große Schimmelpilzbasen und erfordern große CNC -Bearbeitung von Gantry.

Zwei-Schuss-Formen/überliegende Formen: Wird zur Herstellung von starre Komponenten wie Lenker verwendet.

Hot Runner Formen: Standardkonfiguration. Wird für die meisten Teile, insbesondere für Multi-Cavity-Formen, zur Erhaltung von Rohstoffen und zur Gewährleistung eines effizienten Injektionsformels verwendet.

Entwerfen wichtige Punkte:

Strukturanalyse: CAE-Formströmungsanalyse und Strukturspannungsanalyse werden an tragenden Komponenten wie Rahmen und Pedalen durchgeführt, um Füllbedingungen vorherzusagen, potenzielle Defekte (wie Schweißmarke) zu identifizieren und die Rippendesign zu optimieren, um die Produktfestigkeit sicherzustellen.

Gating -Design: Große Komponenten wie der Rahmen erfordern mehrere Gates für eine ausgewogene Füllung und eine verringerte Innenspannung.

Kühlsystem: Das Design muss effizient und gleichmäßig sein, insbesondere in dickwandigen Bereichen, um ungleichmäßige Schrumpfen und Verformungen zu verhindern.

Abgasanlage: Am Ende der Schmelze werden angemessene Abgabeinschläge vorgesehen, um das Verbrennen zu verhindern.

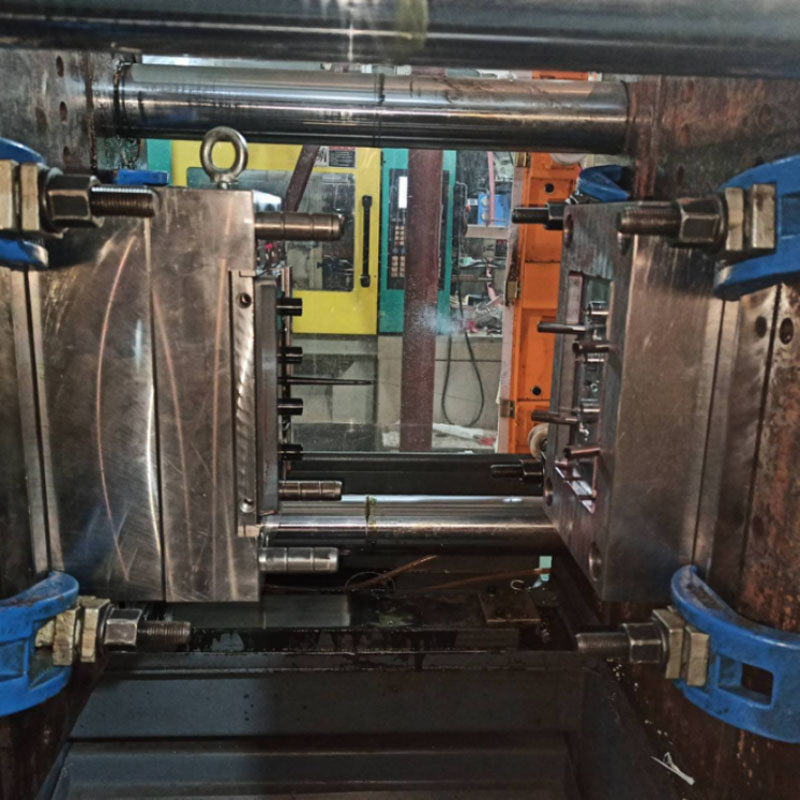

Stufe 3: Injektionsformprozess

Die Prozessparameter variieren je nach den Materialeigenschaften für jede Komponente erheblich.

Materielle Vorbehandlung: Alle Materialien müssen streng getrocknet sein (z. B. ABS bei 80-85 ° C für 3-4 Stunden), um Silberstreifen und Blasen zu verhindern.

Auswahl der Injektionsformmaschine: Wählen Sie eine Injektionsformmaschine mit einer geeigneten Tonnage aus, die auf der Teilgröße basiert. Der Rahmen benötigt eine großtonnage-Maschine (z. B. über 500 Tonnen).

Kernprozess:

Rahmen/Stamm: Verwenden Sie hohe Schimmelpilztemperatur und mittlere bis niedrige Einspritzgeschwindigkeiten, um die molekulare Ausrichtung und die innere Spannung zu verringern und einen späteren Bruch zu verhindern. Die Haltedruck- und Zeiteinstellungen sind entscheidend und wirken sich direkt auf die Dichte und Stärke des Produkts aus.

Räder (PU): Die PU -Verarbeitung ist einzigartig und empfindlicher für Temperatur und Luftfeuchtigkeit und erfordert eine genauere Kontrolle.

Overmolding: Erstens wird die harte Komponente (wie der ABS -Lenker) geformt. Diese Komponente wird dann in einen separaten Formhöhlen gelegt, in dem ein weicherer Kunststoff (TPE) injiziert wird, wodurch die Eigenschaften der chemischen Bindungen der Materialien zur Bildung einer einzelnen Komponente nutzt. Das Intervall zwischen den beiden Injektionen und der Formtemperatur muss genau kontrolliert werden.

Stufe 4: Nachbearbeitung und Montage

Nachbearbeitung:

De-Gating: Entfernt das Restmaterial aus dem Injektionstor.

Seidenbildschirm/Heißstempel: Druckt Logos und Designs auf dem Rahmen und den Pedalen.

Qualitätskontrolle (QC) - Dies ist für Kinderprodukte von größter Bedeutung!

Dimensionalinspektion: Verwenden Sie Bremssattel, CMMs und andere Werkzeuge, um wichtige Befestigungslöcher, Radstand und andere Bereiche zu inspizieren, um eine reibungslose Baugruppe zu gewährleisten.

Aussehensprüfung: Überprüfen Sie auf Schrumpfen, Blitz, Luftspuren, Farbvariationen usw.

Leistungstest (kritisch):

Schlagprüfung: Verwenden Sie einen schweren Hammer, um den Rahmen und die Pedale zu beeinflussen, um ihre Aufprallfestigkeit zu testen.

Ermüdungstests: Simuliert den tatsächlichen Einsatz, indem die Aufrechterschaften Zehntausenden von Hubkolben und Bremsen Tausenden von Pedalschlägen ausgesetzt werden.

Statische Belastungstests: Druck auf den Pedalen weit über das Körpergewicht eines Kindes überschreitet, um auf Verformung oder Bruch zu testen.

Umwelttests: Stellen Sie sicher, dass die Materialien den internationalen Sicherheitsstandards wie ROHs, Reichweite und EN71 entsprechen, um übermäßiges Maß an Schwermetallen und gefährlichen Substanzen zu verhindern.

Endversammlung:

Die inspritzgemachten Kunststoffteile werden mit gekauften Metallteilen (z. B. T-Bars, Lager und Schrauben) zusammengestellt, um das Endprodukt zu erzeugen.

Verpackung und Lagerung.

Wir sind ein Injektionskinder-Rollerformhersteller, der qualitativ hochwertige Injektions-Kinder-Scooter-Formteile anbietet. Solange Sie Injektionskinder -Scooter -Formprodukte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.