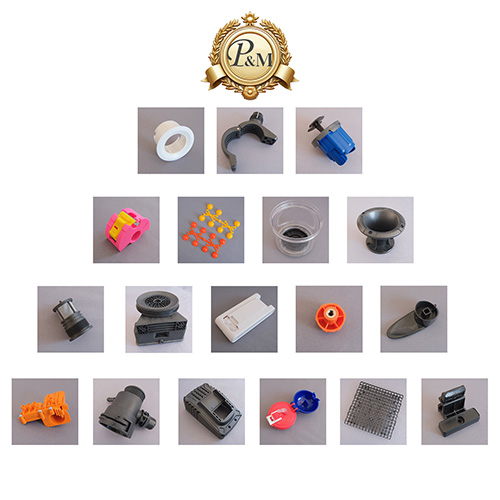

- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

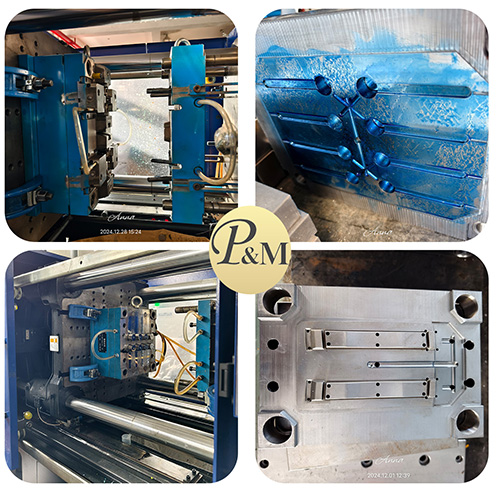

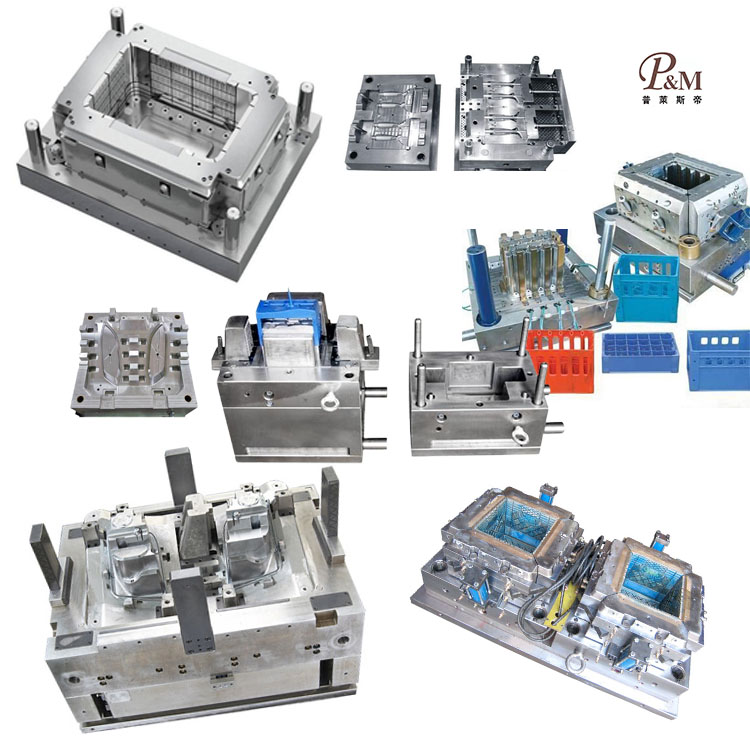

Injektionsform, die das Formteilen machen

Für die Herstellung von Schimmelpilzen hat Ningbo (P & M) Plastic Metall Products Co., Ltd. 18 Jahre Schimmelherstellungstechnologie und 10 Jahre Exporterfahrung. Wir bieten professionelle One-Stop-maßgeschneiderte Schimmelpilzdienste an und sind ein professioneller Kunststoff-Schimmelpilzhersteller. Wir können Injektionsleisten, Blasenformeln, Sterbemittel und Rotationsformeln verwenden.

Anfrage absenden

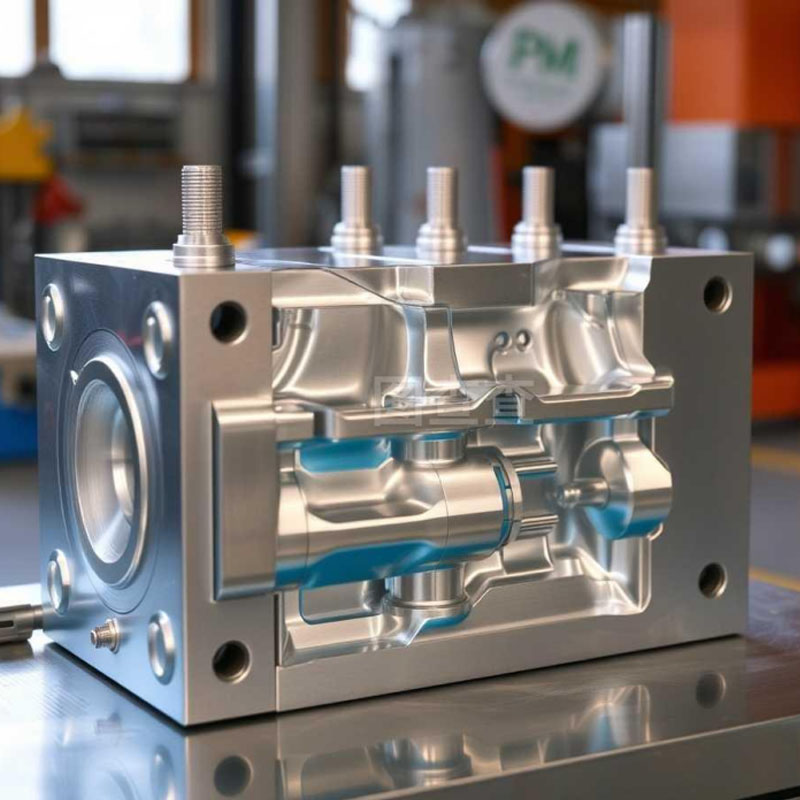

Das Herstellen von Injektionsformarbeiten bezieht sich auf den Prozess der Verarbeitung von Rohstoffen wie Schimmelpilzstahl in spezielle Werkzeuge mit spezifischen Strukturen wie Hohlräumen, Gating -Systemen und Kühlsystemen durch eine Reihe von Präzisionsverarbeitungstechnologien gemäß den Entwurfsanforderungen von Kunststoffprodukten. Diese hergestellten Formen können im Plastik -Injektionsformprozess verwendet werden. Nach dem Injektieren geschmolzener Kunststoff in den Hohlraum werden Plastikprodukte, die den Entwurfsspezifikationen erfüllen, durch Kühlung und Verfestigung erhalten. Das Magen von Injektionsformformen ist eine wichtige Verbindung, die das Design und die Massenproduktion des Kunststoffprodukts verbindet. Seine Präzision und Qualität bestimmen direkt die Leistung, das Aussehen und die Produktionseffizienz von Kunststoffprodukten.

P & M Injection Form Making Forming EINLEITUNG

Kernprozess des Injektionsformprozesses

1. Schimmeldesign

Das Schimmelpilzdesign ist das Kernvorlauf der Injektionsformformform, für die eine detaillierte Planung auf der Grundlage des 3D-Modells von Kunststoffprodukten erforderlich ist (erzeugt von Software wie Solidworks und UG). Der Entwurfsgehalt umfasst: Hohlraum- und Kerndesign (sicherzustellen, dass die Form und die innere Struktur von Kunststoffprodukten eine vollständige Übereinstimmung mit einer angemessenen plastischen Schrumpfrate wie 1,5% -2% Schrumpfung für PP-Materialien reservieren); Gating -System -Design (Bestimmung der Position und Größe des Angaus, des Läufers und des Gate, um eine gleichmäßige Füllung des Hohlraums mit geschmolzenem Kunststoff zu gewährleisten); Design des Kühlsystems (Anordnung von Kühlwasserkanälen gemäß der Dicke und Form des Produkts, um die Gleichmäßigkeit der Kühlgeschwindigkeit zu steuern und Produktdeformation zu vermeiden); Designsystemdesign (Auswahl von Ejektionskomponenten wie Ejektorstiften und Auswerferhülsen, um eine reibungslose Demoldung des Produkts zu gewährleisten); Leit- und Positionierungssystemdesign (Einstellungsführung von Säulen und Führungsbüschen, um eine genaue Positionierung zu gewährleisten, wenn die Form geöffnet und geschlossen wird). Nach Abschluss des Entwurfs wird die Software für Formflussanalyse (z. B. den Moldflow) verwendet, um den Injektionsformprozess zu simulieren, das Entwurfsschema zu optimieren und die Kosten für nachfolgende Formstudienanpassungen zu senken.

2. Rohstoffzubereitung und Vorbehandlung

Der häufig verwendete Rohstoff für Injektionsformen ist Schimmelpilzstahl, der gemäß den Merkmalen der Form und den Kunststoffprodukteigenschaften ausgewählt werden sollte: Zum Beispiel wird H13 HOT-Arbeitenform-Stahl mit starker Verschleißfestigkeit für Formen ausgewählt, die Produkte mit großem Batschen und hoher Präzision erzeugen. P20 vorgehärteter Schimmelpilzstahl mit einfacher Verarbeitung wird für Formen ausgewählt, die kleine und mittelgroße Produkte mit mittlerer Präzision erzeugen. In der Rohstoffvorbereitungsstufe muss der Schimmel -Stahl geschnitten werden, und der gesamte Stahlblock wird durch eine Sägen- oder Laserschneidemaschine in Blättern geschnitten, um die nachfolgende Verarbeitungszulage zu verringern. Zu den Vorbehandlungsverbindungen gehören das Tempern der Behandlung (Erhitzen des Schimmelpilzstahls auf eine bestimmte Temperatur, die Warmhalte und das Abkühlen anschließend, um die Materialhärte zu reduzieren und die innere Spannung für die anschließende Schnittverarbeitung zu beseitigen) und die Entfernung von Oberflächenrost (unter Verwendung von Sandstrahlen oder Pickeln, um die Oxidskala und Rost auf der Stahloberfläche zu entfernen, um die Verarbeitung der Verarbeitung sicherzustellen).

3. Präzisionsbearbeitung

(1) CNC -Mahlenbearbeitung

Vertikale oder horizontale CNC-Fräsmaschinen werden zur rauen Bearbeitung und Halbfinanzierung von Schimmelpilzbläens verwendet, um den größten Teil des überschüssigen Materials zu entfernen und zunächst die Form und Struktur von Schimmelpilzteilen (wie die Ebene, Schritt und Rille der Vorlage) zu bilden. Während der Verarbeitung sollten geeignete Werkzeuge gemäß der Härte des Formstahls (z. B. Hochgeschwindigkeitsstahlwerkzeuge zur Verarbeitung weicher Formstahl und zementiertem Kohlenhydratwerkzeug zur Verarbeitung vorgehärteter Schimmelstahl) und angemessene Schnittparameter (Schnittgeschwindigkeit, Futterrate, Futterrate, Futterrate, Tiefe des Schnitts) ausgewählt werden, um die Verarbeitungseffizienz und die Oberflächenrauheit zu gewährleisten (die Oberflächenröhe Ra g. 3.

(2) EDM -Bearbeitung

Für komplexe Formen oder Tiefenhöhlenstrukturen wie Schimmelpilzhöhlen und Kerne wird für die Präzisionsbildung eine elektrische Entladungsbearbeitung (EDM) verwendet. In diesem Prozess wird der Impulsentladung zwischen der Elektrode und dem Werkstück verwendet, um hohe Temperaturen zu erzeugen, das Werkstückmaterial zu erodieren und die Verarbeitung komplexer Formen zu realisieren. Vor der Verarbeitung muss eine Elektrode, ergänzt zur Form des Hohlraums (normalerweise Kupfer- oder Graphitmaterial), und die Elektrodenbewegungs -Flugbahn wird vom numerischen Steuerungssystem gesteuert. Die EDM -Präzision kann ± 0,005 mm und die Oberflächenrauheit RA ≤ 1,6 μm erreichen, was komplexe Strukturen, die durch traditionelles Mahlen schwer zu erreichen sind, effektiv verarbeiten können, wie z. B. enge Lücken und scharfe Ecken.

(3) Draht -EDM -Bearbeitung

Die Elektroableitungsbearbeitung (Draht-EDM) wird hauptsächlich für die Verarbeitung von Teilen wie Speziallöchern, Schlägen und Stanzteilen von Formen verwendet, insbesondere für die Verarbeitung von dünnen Formteilen oder hochpräzisen Konturen. In diesem Verfahren werden Kabelelektroden wie Molybdändraht als Werkzeugelektroden verwendet und Materialien durch Entladung zwischen der Drahtelektrode und dem Werkstück erodiert und das Schneiden komplexer Konturen mit dem numerischen Steuerungssystem realisiert. Die Draht -EDM -Präzision kann ± 0,002 mm und die Oberflächenrauheit ra ≤ 0,8 μm erreichen. Während der Verarbeitung gibt es keine mechanische Spannung, die eine Verformung der Werkstücksverformungen vermeiden kann. Es wird häufig für die Verarbeitung von Schlüsselteilen wie Schimmelpilzschneidkanten und Präzisionsführungslöchern verwendet.

(4) Polieren und Länen

Um das Oberflächenfinish des Formhöhlens (der die Oberflächenqualität von Kunststoffprodukten direkt beeinflusst) zu verbessern, müssen die verarbeiteten Schimmelpilzteile poliert und abgelockt werden. Das grobe Polieren verwendet Werkzeuge wie Schleifräder und Ölsteine, um die Verarbeitungsmarken zu entfernen. Das mittlere Polieren verwendet Sandpapier (z. B. 400#-1000#), um die Oberfläche weiter zu verfeinern. Feines Polieren verwendet Diamond-Schleifpaste (z. B. W1-W5-Partikelgröße) und wird durch manuelle oder mechanische Poliergeräte (z. B. Ultraschallpoliermaschine) verarbeitet, um die Oberflächenrauheit des Hohlraums Ra ≤ 0,025 μm zu gestalten, wodurch die Oberflächenanforderungen transparenter oder hochglänzender Kunststoffprodukte erfüllt werden. Für Formen mit Texturanforderungen (z. B. Lederstruktur und Textur der Drahtzeichnung) müssen Oberflächentexturen durch chemische Radierung oder Lasergravurprozesse erfolgen.

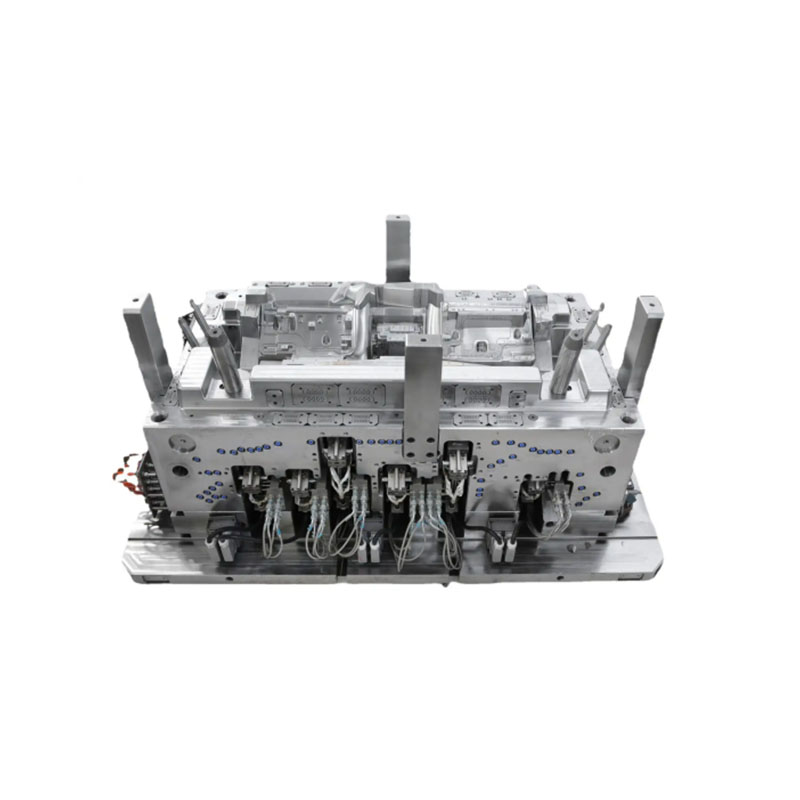

4. Schimmelpilzbaugruppe

Die Schimmelpilzbaugruppe ist das Kombinieren und Installieren der verarbeiteten Schimmelpilzteile (z. B. feste Formplatte, sich bewegte Schimmelpilzplatte, Hohlraum, Kern, Führungssäule, Führungsbusch, Ausstoßkomponente usw.) gemäß den Entwurfszeichnungen. Zu den Montageschritten gehören: Erstens: Fixierungen des Hohlraums und des Kerns am festen Formkern und des sich bewegenden Formkerns, um eine genaue Positionierung zu gewährleisten (Positionierung durch Stifte mit einem Anpassungsspalt ≤ 0,005 mm); Anschließend das Leitsystem installieren, die Führungssäulen in die sich bewegende Schimmelpilzbasisplatte und die Führungsbüsche in die feste Schimmelpilzbasisplatte drücken, um eine glatte Anpassung zwischen den Führungssäulen und den Führungsbüschen zu gewährleisten. Anschließend das Auswurfsystem zusammenstellen, Komponenten wie Ejektorstifte und Ejektorärmel auf der Ejektionsplatte installieren und den Ausschläge einstellen, um eine synchrone Ausschläge zu gewährleisten; Die Installation des Zubehörs des Gating -Systems und des Kühlsystems (z. B. Gate -Ärmel und Wasserrohrverbindungen) und überprüfen Sie, ob die Bewegung jeder Komponente ohne Jamming flexibel ist. Nach Abschluss der Baugruppe sind Luftdichtungstests (Test, ob der Kühlwasserkreislauf leckt) und die Überprüfung der Abmessung vor Schimmelpilzversuch erforderlich sind, um sicherzustellen, dass die Präzision der Formbaugruppe den Anforderungen entspricht.

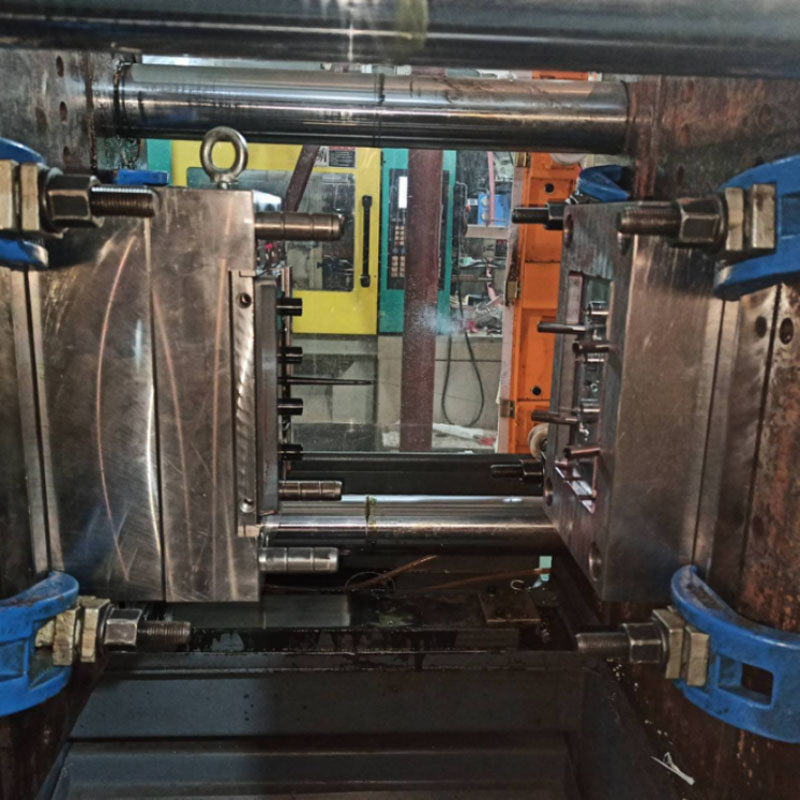

5. Mold Versuch und Anpassung

Der Schimmelpilzversuch ist ein wichtiger Schritt zur Überprüfung der Formleistung und zur Optimierung des Injektionsformprozesses. Die zusammengesetzte Form muss auf der Injektionsformmaschine installiert werden, und die Injektionsformtests werden gemäß den voreingestellten Injektionsparametern (Temperatur, Druck, Geschwindigkeit usw.) durchgeführt. Während des Schimmelpilzversuchs ist es notwendig zu beobachten: die Füllsituation von geschmolzenem Kunststoff (ob Probleme wie Materialknappheit, Blitz, Blasen usw.); die dimensionale Genauigkeit des Produkts nach dem Abkühlen (Erkennung von Schlüsselabmessungen durch eine Koordinatenmessmaschine und Vergleich mit dem Konstruktionswert); Die Erscheinungsqualität des Produkts (unabhängig davon, ob es Kratzer, Schrumpfungen und Farbunterschiede auf der Oberfläche gibt). Nach den Ergebnissen der Formstudie stellen Sie die Form an: Wenn ein Materialknappungsproblem vorliegt, kann die Gate -Größe erhöht oder der Injektionsdruck erhöht werden. Wenn das Produkt deformiert ist, muss das Kühlwasserkreislager optimiert werden. Wenn auf der Oberfläche Schrumpfungen vorhanden sind, muss die Druckhaltezeit verlängert werden. Normalerweise sind 2-3 Schimmelpilze und Anpassungen erforderlich, bis qualifizierte Kunststoffprodukte erzeugt werden und dann die Form in eine formelle Produktion versetzt werden kann.

P & M Injection Formenformung (Spezifikation)

|

Schimmelpilzname |

Injektionsform, die das Formteilen machen |

|

Wir versprechen |

Alle kundenorientierten, niemals für kurzfristigen Gewinn und verkaufen langfristige Vorteile |

|

Wir produzieren |

Form, Prototyp, Injektionsform, Produktbaugruppe, Oberflächendruck, Sprühen der Oberflächenintegration |

|

Pls liefern |

2D, 3D, Proben oder die Größe der Multi-Winkel-Bilder |

|

Schimmelpilzzeit |

Ungefähr 25 Arbeitstage |

|

Produktzeit |

7-15 Tage |

|

Modepräzision |

± 0,1 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formflussanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Formverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Verarbeitung von Läufern - Teileverarbeitung und Beschaffung - Bearbeitung Akzeptanz - Hohlraum -Oberflächenbehandlungsprozess - Komplex -Modus -Stempel - Die gesamte Formbeschichtung - Montageplatte - Formprobenproben - Probenproben - Sendungsproben Sendenproben |

|

Schimmelpilzhöhle |

Ein Hohlraum, ein Multi-Cavity oder die gleichen unterschiedlichen Produkte werden zusammengestellt |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort, das Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Mahlen, CNC, EDM, Drahtschneidemittel, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

Kunststoff Rohstoffe mit Lebensmittelqualität |

|

Herkunft |

In China hergestellt |

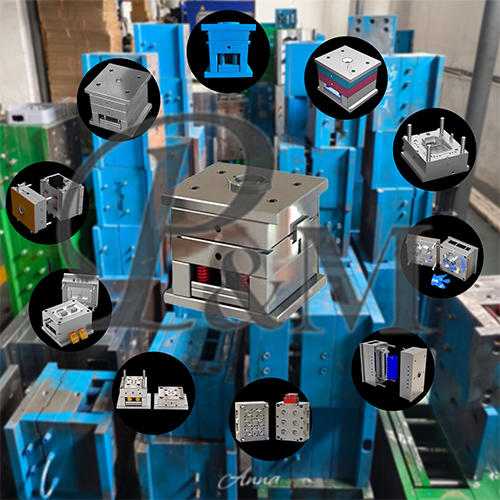

Anpassungsprozess

Fabrik & über uns

Das Ningbo Plastic Metal Product Co., Ltd (P & M) befindet sich in Yuyao, der sogenannten Schimmelpilzstadt, Plastikkingdom, in der südlichen Spitze der Hangzhou Bay Bridge, nördlich von Shanghai, dem östlichen Hafen von Ningbo, einer engen Doppellinie der State Road 329 an Land, See und Luftverkehr in ein Netzwerk, um den Transport zu ermöglichen.

Durch die reichlich vorhandene technische Stärke, die wissenschaftlichen Managementmethoden und der gute After-Sales-Service vertrauen und begrüßt von Kunden aus aller Welt zutiefst und begrüßt. P & M enthält ein verbessertes Entwicklungs- und Produktionssystem, um Schimmelpilzdesign, Kunststoffprodukte und automatische Produktion zu erreichen. Unsere Hauptprodukte sind Design und Herstellung von Kunststoffform, Kunststoffprodukt und Metallprodukt. 90% Produkte unseres Unternehmens werden nach Amerika, Europa, Deutschland, Japan, Australien usw. exportiert. Das Unternehmen hat sich seit vielen Jahren für die Forschung von Rohstoffen verpflichtet. Das Unternehmen hat ein eigenes Markenzeichen und Dutzende von Patenten und bietet bequemere technische Unterstützung für die Schimmelpilzherstellung und die Produktion. P & M startete das Inlandsgeschäft aus dem Jahr 2008 mit dem Namen Shundi Mold Factory. Und eröffnete den internationalen Markt aus dem Jahr 2014. Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

P & M haftet an marktorientiertem zur Quanlität des Lebens und konzentriert sich auf den Qualitätsdienst und die kontinuierliche Entwicklung neuer Produkte, die entschlossen sind, ein besseres Unternehmensimage zu errichten, und unsere Freunde im In- und Ausland, um eine breite Palette von Wirtschaftsbörsen und Zusammenarbeit zu führen, schaffen brillant.

Verpackung

Verpackung entsprechend Ihren Anforderungen

1. Durch Luft dauert es 3-7 Tage für die Lieferung.

Die Waren können von DHL, FedEx, UPS verschifft werden.

2. Auf See basiert die Lieferzeit auf Ihrem Hafen.

Nach südostasiatischen Ländern dauert etwa 5-12 Tage.

In den Ländern des Nahen Ostens dauert ungefähr 18-25 Tage.

In europäischen Ländern dauert etwa 20 bis 28 Tage.

In den amerikanischen Ländern dauert etwa 28-35 Tage.

Nach Australien dauert ungefähr 10-15 Tage.

In den afrikanischen Ländern dauert etwa 30-35 Tage.

P & M -Fahrradteile, die sich um Kinder konzentrieren, die Sicherheit, Gesundheit und Spaß ausbalancieren und der schönen Kindheit der Kinder eine helle Farbe verleihen. Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten, um unseren Kindern zu dienen.

Der Weg des Wachstums eines Kindes ist mit Ziegeln und Fliesen gepflastert.

FAQ

1.Wer sind wir?

Wir sind in Zhejiang, China, ab 2014 ansässig und verkaufen nach Nordamerika (30,00%), Südeuropa (10,00%), Nordeuropa (10,00%), Mittelamerika (10,00%), Westeuropa (10,00%), Mitte (10,00%), Osteuropa (10,00%), Südamerika (10,00%). In unserem Büro gibt es insgesamt etwa 51-100 Personen.

2.Wie können wir Qualität garantieren?

Immer eine Vorproduktionsprobe vor der Massenproduktion;

Immer die Endinspektion vor dem Versand;

3.Was können Sie bei uns kaufen?

Schimmel, Kunststoffprodukt, Metallprodukt, Zahnprodukt, CNC -Bearbeitung.

4. Warum sollten Sie bei uns nicht bei anderen Lieferanten kaufen?

Wir machen alle Arten von 3D -Design, 3D -Druck- und Plastikmodellwerkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere Fabrik. One -Stop -Versorgung: 3D -Design - 3D -Druck - Schimmelpilzherstellung - Kunststoffeinspritzung.

5.Welche Dienste können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung: USD, EUR;

Akzeptierter Zahlungstyp: T/T, L/C, Paypal, Western Union, Treuhandzweile;

Sprache gesprochen: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6.Was sind die Eigenschaften Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, um alle Ihre Anfragen im fließenden Englisch zu beantworten.

3. Bieten Sie die Unterstützung an, um das Problem in der Anwendung oder in der Verkaufszeit zu lösen.

4.. Wettbewerbspreise basierend auf derselben Qualität.

5. Garantieproben Qualität wie Massenproduktionsqualität.