- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

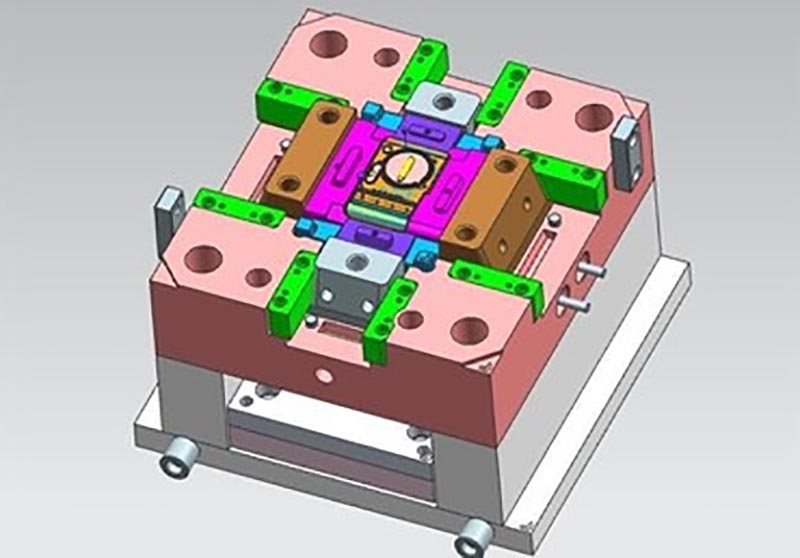

Injektionsformenhersteller

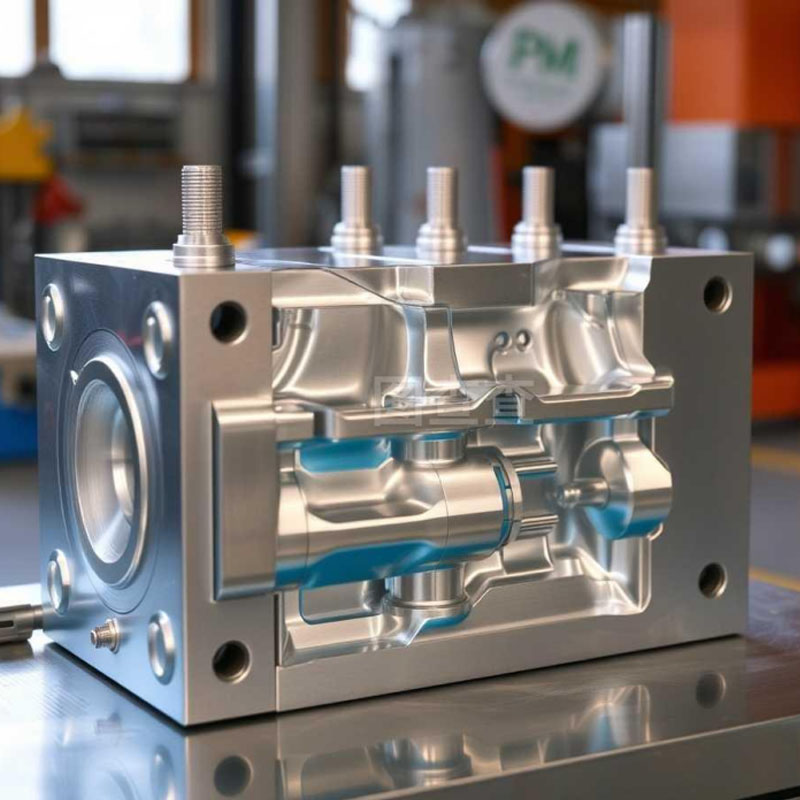

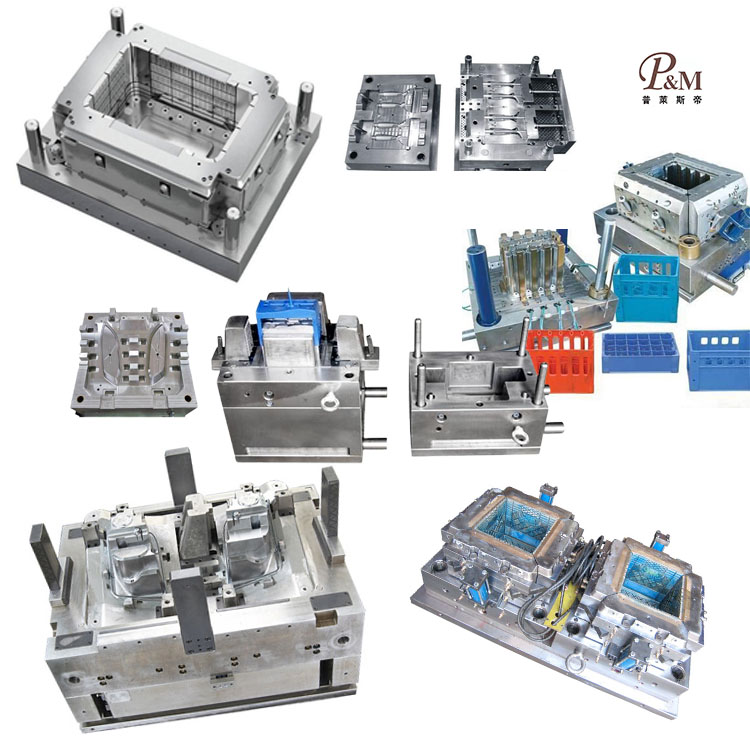

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und wir sind ausgezeichnete Injektionsform Hersteller. Wir bieten professionelle maßgeschneiderte Injektionsformdienste an und sind ein professioneller Injektionsformhersteller. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Für einen hervorragenden Maker für Injektionsformen kann unsere Fabrik einen Stop-Service bieten. Wir haben Design und Produktion, wie z.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige kundenspezifische Kunststoffprodukte zur Verfügung stellen, um ihre spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für maßgeschneiderte Kunststoffprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Für einen führenden Injektionsformhersteller ist Schimmelpilze ein komplexes Verfahren, das Präzisionsdesign, Präzisionsbearbeitung, strenge Inspektion und kontinuierliche Optimierung integriert. Wir "machen" nicht nur eine Form; Wir erstellen ein Präzisionswerkzeug, das effizient und konsequent hochwertige Kunststoffprodukte erzeugt.

Phase 1: Präzisionsdesign und -planung

Dies ist die "Geburtsstufe" der Form, und führende Hersteller investieren hier erhebliche Anstrengungen, da gutes Design die Hälfte des Kampfes ist.

Produktdesign und Bewertung (DFM): Sie beginnen nicht nur, Formzeichnungen zu zeichnen; Stattdessen führen sie eine gründliche Bewertung des Plastikproduktdesigns des Kunden durch. Sie untersuchen die strukturelle Rationalität des Produkts, die dimensionale Genauigkeit, die angemessenen Winkeln, eine gleichmäßige Wandstärke und die potenzielle Schrumpfungskompensation. Sie geben dann Optimierungsempfehlungen an, um sicherzustellen, dass das Produktdesign zum Injektionsformpunkt geeignet ist und zukünftige Mängel verhindern.

Formgestaltung (CAD) und Formflussanalyse (CAE): Dies sind die Kernschritte. Designer verwenden CAD -Software (wie UG und Catia), um ein vollständiges 3D -Formgestaltung zu erstellen, und berücksichtigt sorgfältig Folgendes:

Teilenlinie: Dies bestimmt, wie sich die Form öffnet, um das Teil zu entfernen, wählt einen Ort, der das Aussehen minimiert, und erleichtert Demolding.

Gating -System: Dies schließt den Hauptläufer, den Zweigläufer und das Tor ein. Das Design muss sicherstellen, dass die Kunststoffschmelze die Formhöhle gleichmäßig, sanft und schnell füllt. Ausgezeichnete Hersteller priorisieren einen optimalen Läuferquerschnitt und die optimale Läuferquerschnitt und Länge, um den Plastikverlust und die Kühlzeit zu minimieren und gleichzeitig die Qualität zu gewährleisten.

Kühlsystem: Dies dient als "Klimaanlage" der Form. Das Layout von Kühlkanälen wirkt sich direkt auf die Produktionseffizienz und die Produktqualität aus. Eine hervorragende Konstruktion erfordert eine ausreichende und ungehinderte Abkühlung, um eine gleichmäßige Schimmelpilztemperatur zu gewährleisten, die Form des Formzyklus zu verkürzen und die Produktdeformation zu minimieren.

Ejektionssystem: Dies bestimmt, wie der Teil nach dem Abkühlen sanft aus dem Formen ausgeworfen wird. Ejektorstifte und Auswerferblöcke sind strategisch positioniert, um eine konsistente Orientierung des Barbs zu gewährleisten und aus dem Teil eine einfache Entfernung zu entfernen, wodurch ein reibungsloser, ungehinderter Auswurf ohne Beschädigung gewährleistet wird.

Entlüftung: Ein Kanal für Luft, um aus der Formhöhle zu entkommen. Entlüftungsnuten werden auf der Abschiedsfläche oder an den geeigneten Stellen erzeugt. Ihre Tiefe muss geringer sein als der Plastiküberlauf, um eingeschlossene Luft zu verhindern, was zu Brennen oder Unterfeinungen führen kann.

Moldflow -Analyse: Dies ist der wichtigste Unterschied zwischen exzellenten und mittelmäßigen Herstellern. Die Formflow -Analyse simuliert die Füll-, Halten- und Kühlprozesse der Kunststoffschmelze in der Formhöhle auf einem Computer, prognostiziert potenzielle Defekte wie Schweißmarken, Lufttaschen und Schrumpfdepressionen und optimiert das Design vor der tatsächlichen Verarbeitung.

Materialwissenschaft und Wärmebehandlung: Wählen Sie geeignete Schimmelpilzstahl (wie P20, H13 oder 420SS) basierend auf den Produktanforderungen (wie Produktionsvolumen, Kunststofftyp und erforderlichem Transparenz) und Kostenbudget. Für geformte Teile (wie Kerne, Hohlräume und Gating -Systeme) müssen die Materialeigenschaften höher als 40 cr sein. Eine angemessene Wärmebehandlung (z. B. Quenchieren und Temperieren) wird durchgeführt, um die Schimmelpilzhärte (normalerweise nicht weniger als 50 Stunden) und eine Verschleißfestigkeit zu erhöhen, wodurch die Lebensdauer der Schimmelpilze gewährleistet ist.

Phase zwei: Präzisionsbearbeitung und Herstellung

Die Umwandlung von Designzeichnungen in physikalische Objekte hängt stark auf hochpräzisen Bearbeitungsgeräten und -prozessen ab.

CAM -Programmierung und CNC -Bearbeitung (CNC): Schimmelpilzdesigner oder Programmieringenieure konvertieren 3D -Modelle in Werkzeugwege, die von CNC -Maschinen interpretiert werden können. Hochvorbereitete CNC-Maschinen (Fräsmaschinen, Drehmaschinen und Bohrmaschinen) führen eine raue und laufende Bearbeitung durch und formen die grundlegende Form und den Hohlraum der Form. Hersteller, die nach extremer Präzision streben, haben strenge Anforderungen an CNC-Bearbeitung, wie z. B. die Konzernie der Werkzeugspindel ≤ 0,002 mm und die Flachheit der Bodenoberfläche von Frässchneider ≤ 0,005 mm.

ElectrodiSchise -Bearbeitung (EDM): EDM wird für tiefe Rillen, schmale Lücken, komplexe Kurven oder scharfe Ecken verwendet, die mit CNC schwer zu bearbeiten sind. Die ElectrodiSchise -Bearbeitung entfernt Metall unter Verwendung von Entladungen aus Elektroden, wodurch extrem hohe Präzision erreicht wird. Alle Elektroden verwenden eine einheitliche Referenz, und die tatsächliche Funkenposition wird basierend auf den tatsächlichen Parametern des Maschinenmodells kompensiert.

Draht-EDM (Drahtschneidemaschine): In erster Linie zur Bearbeitung von Präzisionslöchern (wie Ejektorstiftlöcher und Einsatzstiftlöcher), unregelmäßig geformte Durchlöcher und scharfe Ecken. Wire EDM bietet außergewöhnliche Präzision. Die Maschinengenauigkeit wird vor dem Fertigstellen inspiziert und kalibriert, wobei die Fehler mit Strom ausgeglichen werden, um Fehler auszugleichen.

Präzisionsschleife: Schleifen werden durchgeführt, um die Parallelität und die Flachheit der Formplatten zu gewährleisten und die Formschließhöhe genau zu steuern. Die Genauigkeitsanforderungen können ≤ 0,01 mm erreichen, und für verschiedene Schleifradmodelle werden spezifische Endstandards festgelegt.

Phase drei: sorgfältige Versammlung und Debugging

Dies ist mehr als nur "Montage"; Es verkörpert den Geist der Handwerkskunst.

Sorgfältiger Baugruppe: Master-Formschmiedemesser montieren alle vorgefertigten Formkomponenten (Schimmelpilzbasis, Hohlraum, Kern, Ejektorstift, Rutschen usw.) gemäß den Entwurfszeichnungen. Sie überprüfen, ob die Kontakt-, Einfügungs- und Trennflächen ordnungsgemäß gemahlen werden, dass die Einsätze sicher positioniert sind und dass Gleitkomponenten (wie Objektträger und Lifter) reibungslos funktionieren. Auch Ölnillen sind installiert.

Kühl- und Hydrauliksystem-Tests: Während oder nach dem Montage werden die angeschlossenen Kühlwasserleitungen ausgelöst (normalerweise müssen bei 0,5 MPa keine Leckage erforderlich sind), um einen reibungslosen Fluss zu gewährleisten. Bei Formen mit hydraulischen Kernzügen werden die Ölleitungen auf einen ungehinderten Durchfluss überprüft.

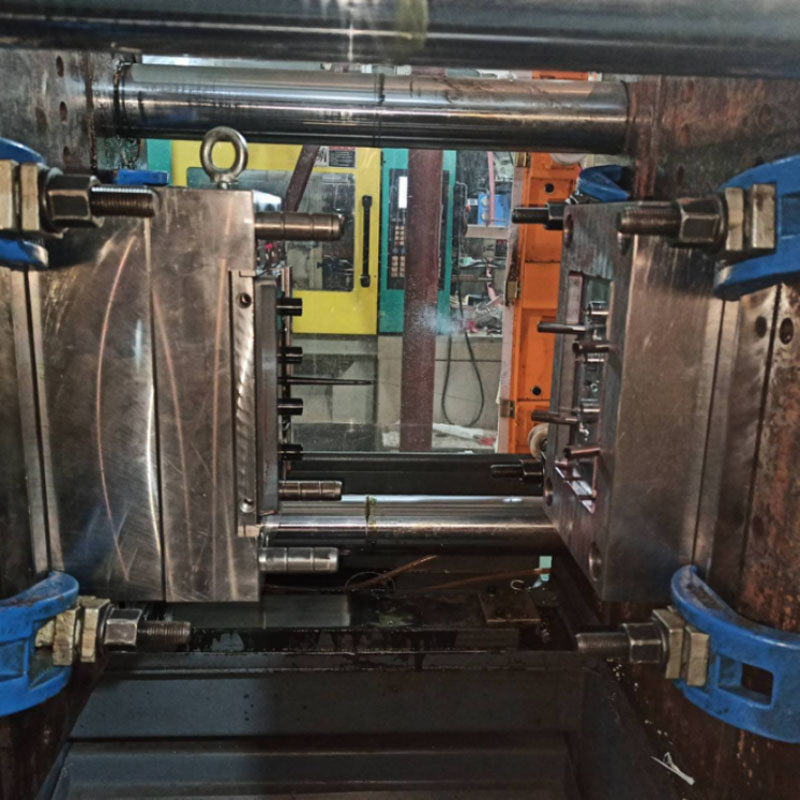

Phase 4: Versuch und Validierung

Die Form ermöglicht ihren ersten "Live-Test", um die Fähigkeit zur Herstellung qualifizierter Produkte zu überprüfen.

Versuchslauf und Parameteroptimierung: Die zusammengesetzte Form ist auf der angegebenen Injektionsformmaschine installiert und eine Testaufnahme wird unter Verwendung des angegebenen Kunststoffs durchgeführt. Schimmelpilzingenieure stellen die Injektionsformparameter (Temperatur, Druck, Geschwindigkeit, Kühlzeit usw.) systematisch an, um das optimale Prozessfenster zu identifizieren und vorläufige geformte Proben zu erzeugen.

Präzisionsprüfung und Akzeptanz: Proben aus dem Versuchsform unterliegen einer umfassenden Inspektion:

Erscheinungsbild: Überprüfen Sie, ob Mangel wie fehlendes Material, Verbrennen, weißes Oberteil, Peaking, Blasen und Schrumpfung.

Abmessungen: Unter Verwendung von Präzisionsgeräten wie Koordinatenmessmaschinen (CMMS) und 2D -Imagators untersuchen wir die wichtigsten Produktabmessungen, um sicherzustellen, dass sie sich innerhalb der in den Zeichnungen angegebenen Toleranzen befinden (beispielsweise die Wellenabmessungen haben negative Toleranzen, während Lochabmessungen positive Toleranzen aufweisen).

Funktion und Passform: Wenn das Produkt die Montage erfordert, führen wir tatsächliche Montageprüfungen durch, um eine Fehlausrichtung innerhalb von 0,1 mm und alle Kratzerprobleme zu überprüfen.

Basierend auf den Formenversuchsergebnissen und der Probenmessdaten können wir die Form fein abstellen, polieren (um die Form der Form zu verringern), die Entlüftungsnuten einzustellen, die Gategröße zu optimieren und andere Anpassungen durchzuführen, bis wir ein Produkt erstellen, das den Anforderungen vollständig entspricht.

Während der gesamten: Qualitätskontrolle und Projektmanagement

Total Quality Management System: Ausgezeichnete Hersteller haben in der Regel Zertifizierungen wie ISO9001. Sie halten sich strikt an Standards und Spezifikationen für Design, Verarbeitung, Testen und Montage, um sicherzustellen, dass jeder Schritt dokumentiert und nachvollziehbar ist.

Projektplan und Kommunikationsmanagement: Sie verwalten die Projektpläne effektiv (Schimmelpilzproduktionszeit beträgt in der Regel 15 bis 20 Tage, länger für komplexe Formen) und behalten eine enge Kommunikation mit Kunden bei, insbesondere in kritischen Phasen wie Konstruktionsbestätigungen und Schimmelpilzbewertung.

Injection Moulding ist ein hochautomatisierter, zyklischer, präziser Herstellungsprozess. Es beginnt mit Plastikgranulaten und Masterbatch und durch den Kernzyklus des Schimmelpilzschlusses → Injektion → Druckhalte → Kühlung → Schimmelpilzöffnung → Ausstoß erzeugt effizient Kunststoffteile mit stabilen Abmessungen und konsistentem Aussehen. Nach der einfachen Nachbearbeitung wird es schließlich zum Plastikprodukt, das wir wollen.

Wir sind ein hochwertiger Schimmelhersteller und können alle Ihre Bedürfnisse erfüllen.

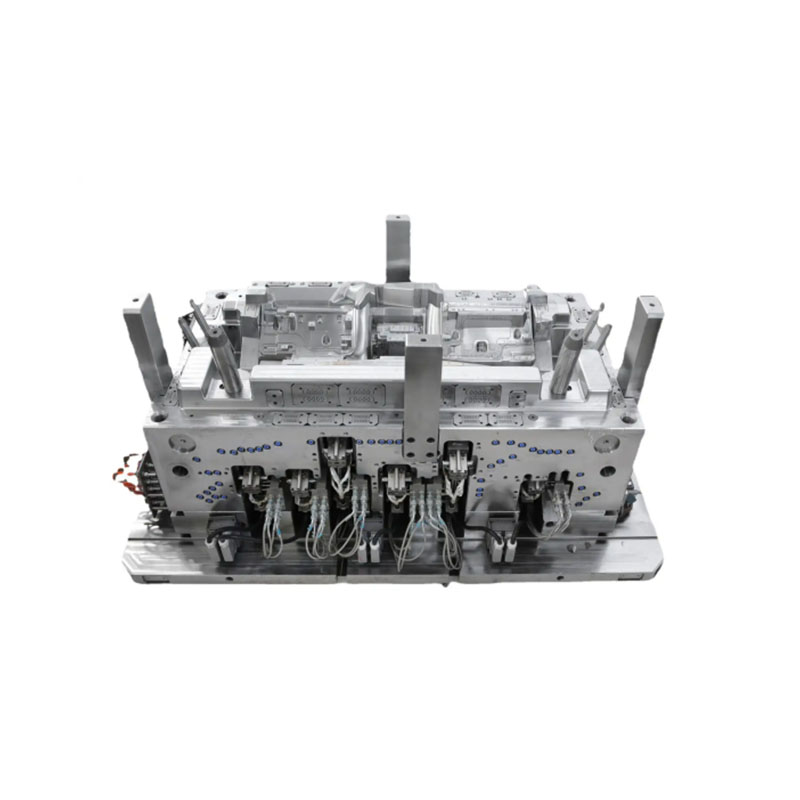

Wir sind ein ausgezeichneter Injektionsformenhersteller und bieten eine qualitativ hochwertige Herstellung von plastischen Teilen. Solange Sie Kunststoffprodukte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.