- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

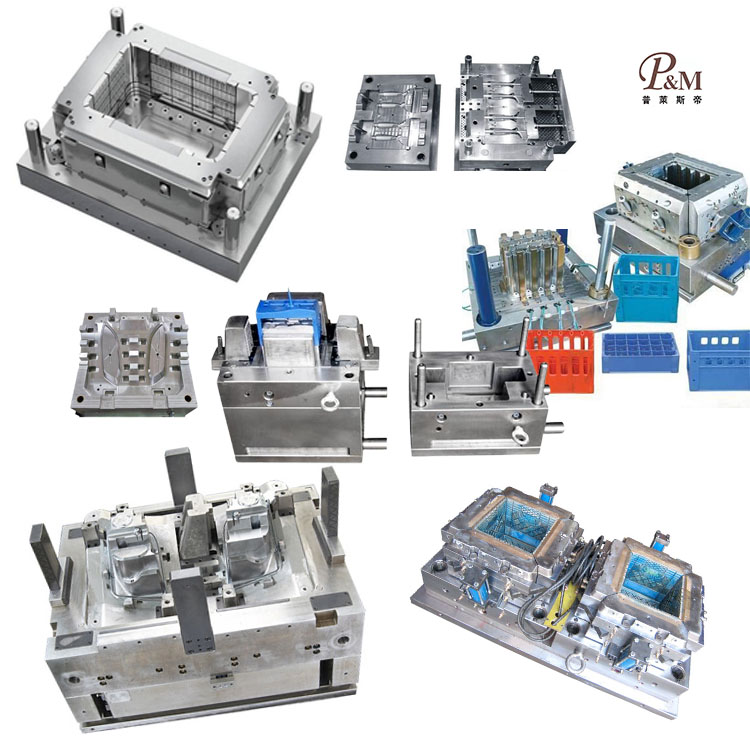

Schimmelpilz für Plastikkragen

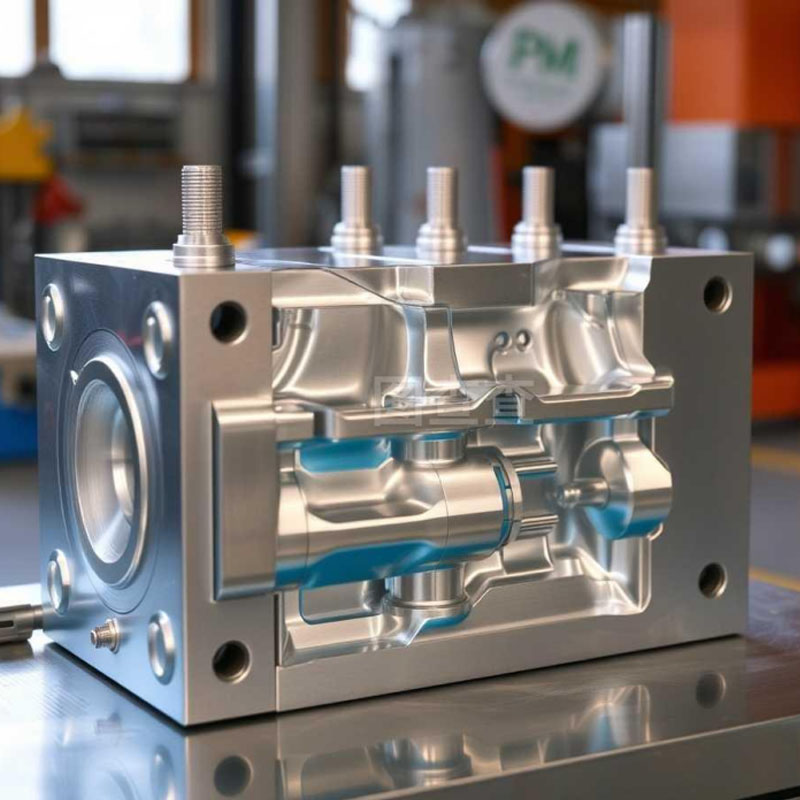

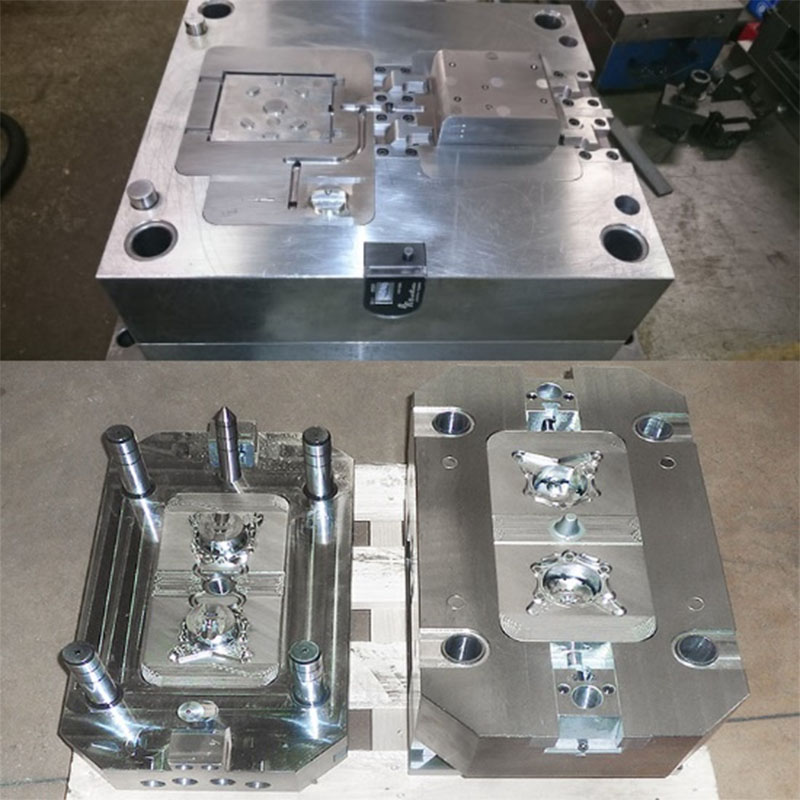

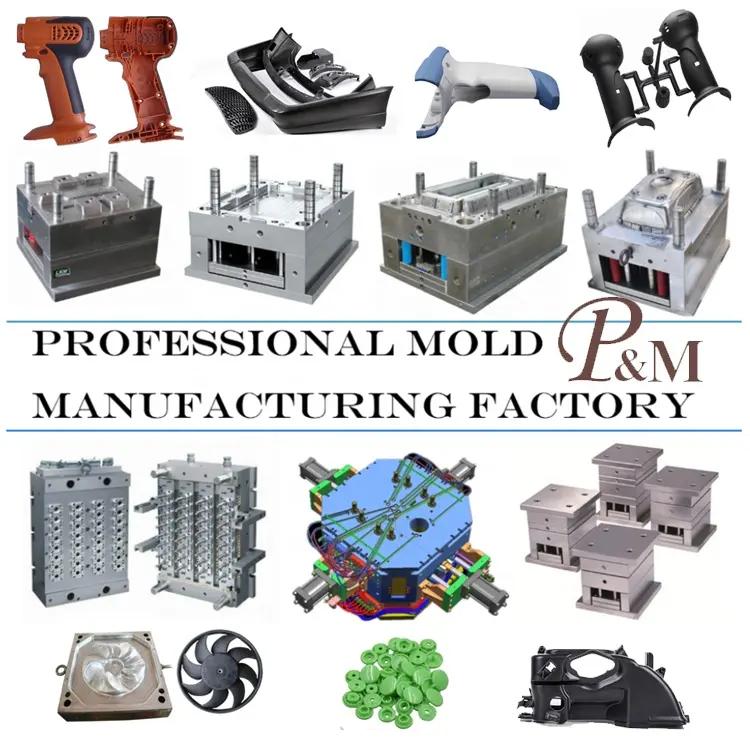

Ningbo (P & M) Plastic Hardware Products Co. verfügt über 15 Jahre Schimmelherstellungstechnologie für maßgeschneiderte Schimmelpilze für Kunststoffkragen. Wir haben ISO 9001 -Zertifikate. Wir bieten einen professionellen kundenspezifischen Schimmelpilzservice an und sind professionelle Kunststoffschimmelhersteller. Wir verfügen über ausreichende Erfahrung in der Auswahl der Produktrohmaterial und der Auswahl von Schimmelpilzmaterial. Wir sind uns der Eigenschaften verschiedener Materialien sowie der Vor- und Nachteile des Schimmelpilzdesigns bewusst. Wir empfehlen unseren Kunden geeignete Materialien und professionelle Designberatung.

Anfrage absenden

Wir sind spezialisiert auf kundenspezifische Schimmelpilzentwicklung für Kunststoffkragen, die Produktion von Kunststoffkragen und die optionalen Montagedienste - nicht mit dem Handel mit fertigem Produkt. Unsere Formen sind so konstruiert, dass sie den individuellen Bedürfnissen der Plastikkragen (z. B. präzise innere Lochanpassung, axiale Positionierungsstabilität, Komponentenschutz), maßgeschneiderte Konstruktionen, haltbarer Materialkompatibilität und optimierte Injektionsformelemente für zuverlässige Plastikkragen -Teile für Maschinen, Elektronik, Sanitär und Automobilenanwendungen entsprechen.

1. Sonderangehörige Schimmelpilzstrukturen: Zugeschnittene Anforderungen an den Kunststoffkragen

Kunststoffkragen (z. B. mechanische Wellenhalshalter, elektronische Komponentenabstandshalshalter, Rohrdämmhalter) fordern hohe innere Lochpräzision für Wellen-/Rohr -Struktur, strukturelle Stabilität für axiale Positionierung und häufig Schutz- oder Versiegelungsmerkmale - unsere Formstrukturen werden angepasst, um diese Schlüsselanforderungen zu erfüllen:

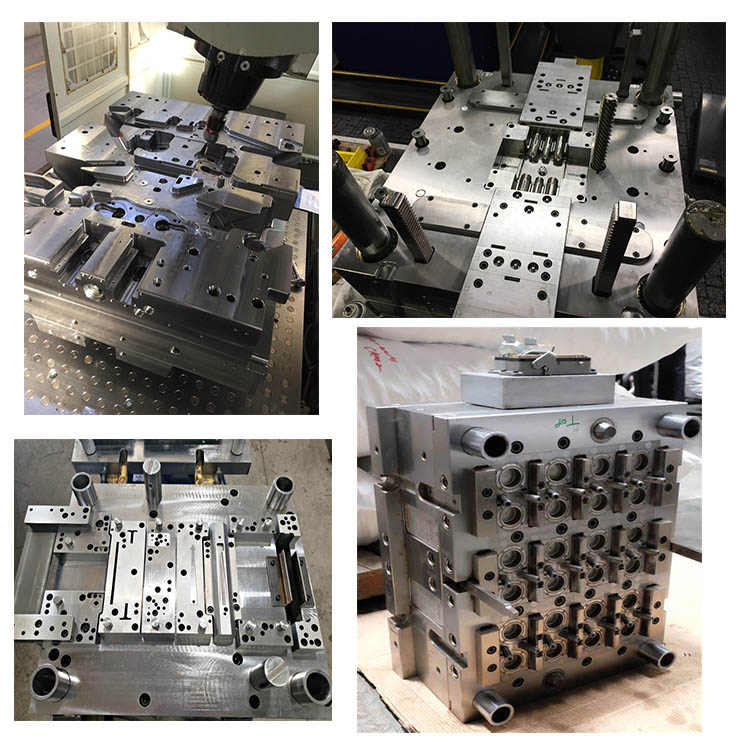

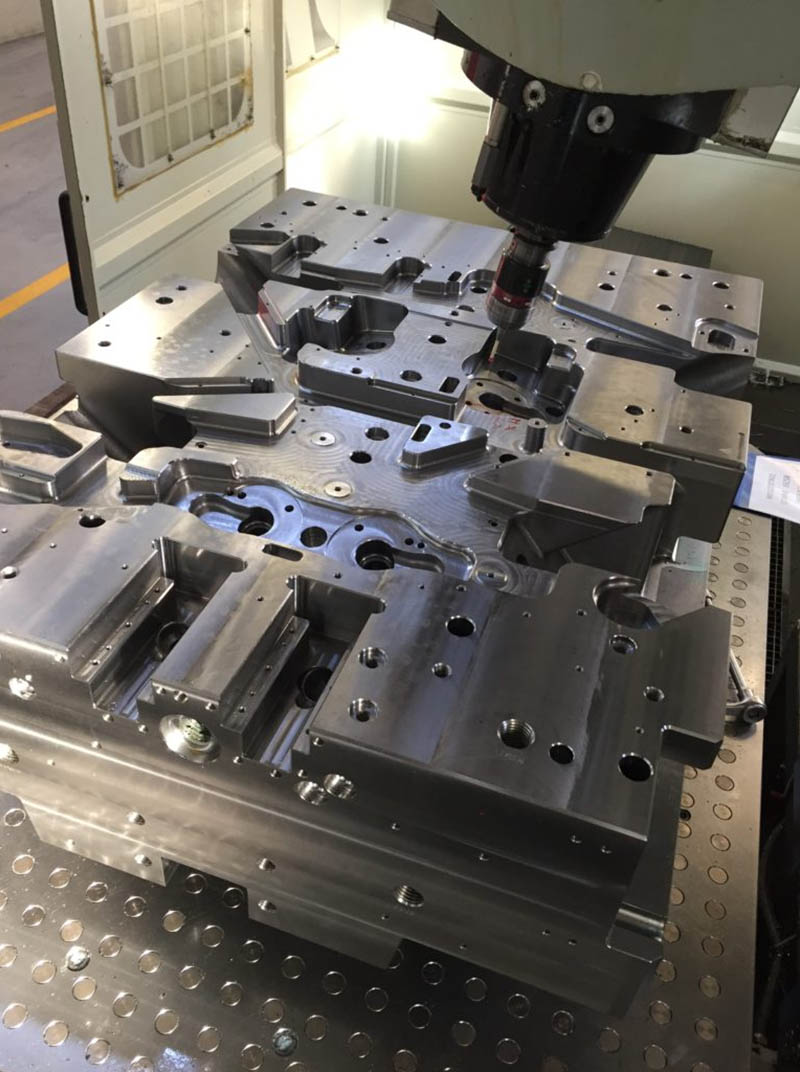

Hohlraum & Kern: Bearbeitet über Ultra-Präzisions-CNC-Drehen/Fräsen (Toleranz von ± 0,005 mm), um kritische Merkmale zu replizieren:

Innenlochpräzision (Durchmessertoleranz ± 0,008 mm, Rundheit ≤ 0,005 mm), um eine nahtlose Passform mit Wellen/Rohren (z. B. 5–50 mm -Durchmesserwellen für Maschinen) zu gewährleisten - Vorläufe radiale Bewegung oder Wackeln während des Gebrauchs.

Axiale Positionierungsstrukturen (z. B. Schritt-ähnliche Schultern mit Höhenverträglichkeit ± 0,01 mm, Anti-Rutsch-Innenringen), um die Position des Kragens an Wellen/Rohren zu reparieren-kritisch für Abstandskragen (Aufrechterhaltung von Komponentenlücken) oder Stoppkragen (Verhinderung axialer Verschiebung).

Schutz-/Isolierdesigns (z. B. verdickte Außenwände 1–3 mm für den Aufprallschutz, hohle Strukturen für die Wärmeisolierung), um die zugrunde liegenden Komponenten (z. B. elektronische Sensoren, Rohrverbindungen) vor Schäden oder Temperaturänderungen abzuschirmen.

Installationsfreundliche Merkmale (z. B. Spaltschlitze für die einfache Montage, Schraubenlöcher mit Gewindetoleranz ± 0,01 mm für die Verriegelung), um die Montage vor Ort zu vereinfachen, ohne die Wellen/Rohre zu beschädigen.

Gating -System: Entworfen, um zu vermeiden, dass die Präzision und die strukturelle Integrität des inneren Lochs schwächer wird:

Randtore (positioniert an nicht funktionalen Außenkanten) für kleine bis mittlere Kragen (z. B. elektronische Abstandshalshalter)-bedeuten Schweißlinien in Bereichen in innerer Loch, die die Anpassungsgenauigkeit (ein Hauptrisiko für Präzisionsmechanische Kragen) beeinflussen würden.

Hot Runner-Systeme (für große oder Multi-Cavity-Kragen, z. B. Massenrohr-Isolationskragen) zur Aufrechterhaltung einer konsistenten Schmelztemperatur-reduziert Materialabfälle um 18–25% und sorgt für eine gleichmäßige Wandstärke (kritisch für die Aufrechterhaltung der Stabilität und Isolationsleistung).

Kühlsystem: optimiert für zylindrische/ringförmige Strukturen der Kragen:

Konzentrische Kühlkanäle (passende Innen-/Außendurchmesser für Kragen), um eine gleichmäßige Wärmeableitung zu gewährleisten - befürwortet die Deformation des inneren Lochs (z. B. Ovality), die die Wellen-/Rohranpassung ruinieren und die Zykluszeit um 30–40%verkürzen.

Gezielte Abkühlung für Stiefschützer oder verdickte Wände - Vermeidungen Schrumpfung, die die axiale Positionierungsgenauigkeit beeinträchtigen (z. B. die Variation der Schulterhöhe ≤ 0,01 mm für Abstandskragen).

Ejektionssystem: kalibriert, um die Präzision und zylindrische Form des inneren Lochs zu schützen:

Ejektorringe (für zylindrische Kragen) zur gleichmäßigen Verbreitung der Ausschläge - vorliegt das Kratzer oder die Außenoberflächenverformung im inneren Loch, um die Rundheit und die Anpassung des Kragens zu gewährleisten.

Stripperplatten (für Kragen mit komplexen Stufenstrukturen), um die Schultern der Positionierung zu vermeiden, erhalten die axiale Positionierungsfunktion des Kragens.

2. Geeignete Kunststoffmaterialien: angepasst an Plastikkragenanwendungen

Kunststoffkragen Gesichts -axial/radialer Spannung, Umweltbelastung (Feuchtigkeit, Temperatur, Chemikalien) und Komponentenschutzanforderungen - Wir wählen Materialien basierend auf Stabilität, Haltbarkeit und verwenden Szenarien:

PP (Polypropylen): Ideal für allgemeine Kragen (z. B. leichte Rohrabstandshalsbänder, Halsgastkomponentenkragen). Bietet einen guten chemischen Widerstand (gegen Wasser, milde Reinigungsmittel), eine mäßige Steifigkeit (Ufer D 60–70) und die Kosteneffizienz-für niedrig stressfreie Szenarien (axiale Belastung ≤ 50 N).

ABS (Acrylnitril Butadien -Styrol): Wird für Präzisionskragen (z. B. Abstandshalsschälle der Leiterplatte, Steckerpositionierungskragen) verwendet. Verfügt über eine hohe dimensionale Stabilität (Schrumpfung von 1,5–2,5%), eine gute Auswirkungswiderstand (15–20 kJ/m²) und die Kompatibilität mit elektronischen Montageprozessen - setzt konsistente innere Loch -Anpassung für kleine Wellen (≤ 10 mm Durchmesser), ideal für elektronische Innenräume.

PA66 + Glasfaser (20–30% GF): Perfekt für mechanische Kragen mit hoher Stress (z. B. Industriemaschinenwellenkragen, Wellenkragen für Automobilanträge). Verstärkt mit Glasfaser, um die Zugfestigkeit (bis zu 80 MPa) und den Wärmewiderstand (bis zu 120 ° C) zu steigern.

PVC (Polyvinylchlorid): ideal für Rohrisolier-/Schutzkragen (z. B. Installationsrohrkragen, HLK -Kanalkragen). Verfügt über eine gute Wetterresistenz (keine Gelbfindung) und chemische Resistenz (gegen Säuren, Alkalis).

POM (Polyoxymethylen): Geeignet für niedrige Zunahme, Präzisions-Fit-Kragen (z. B. gleitende mechanische Kragen, Lagerabstandskragen). Bietet eine hohe dimensionale Genauigkeit (innere Lochtoleranz ± 0,005 mm) und einen niedrigen Reibungskoeffizienten (0,15–0,3)-setzt glattes Schachtschieber (bei Bedarf) und langfristige Anpassungsstabilität, ideal für mechanische Baugruppen mit beweglichen Teilen.

3.. Injektionsformprozess: optimiert für Kunststoffkragenqualität

Unser Injektionsformprozess ist fein abgestimmt, um die Präzision, die strukturelle Stabilität und die Schutzanforderungen der Kunststoffkragen zu erfüllen, mit wichtigen Vorteilen:

Inneres Loch -Anpassung Präzision:

Injektionsparameter (Temperatur 180–260 ° C, Druck 60–100 MPa) optimiert, um die Gleichmäßigkeit der Materialien zu verbessern - keine inneren Hohlräume in inneren Lochwänden, um sicherzustellen, dass der Innendurchmesser jedes Kragens eine enge Toleranz (Variation ≤ 0,008 mm) entspricht, die die Schellen-/Rohrbindung oder die Lockerheit oder Lossenheit vermeiden.

Nach der Erst-Molding-Innenlochmessung (über Präzisionsstopfenmessgeräte) zur Überprüfung der Anpassung-Defekt-Rate für Präzisionskragen unter 0,2%, entscheidend für Maschinen oder Automobilanwendungen, bei denen die Anpassungsgenauigkeit die Sicherheit beeinflusst.

Struktur- und Schutzleistung:

Axiale Lasttests (für mechanische Stoppkragen), um zu bestätigen, dass sie 1,5 -fache Last ohne Verformung standhalten - Prevents Kragenausfall und Komponentenverschiebung während des Betriebs.

Isolation/chemische Widerstandstests (für Rohrhalshalter), um die Einhaltung der Industriestandards (z. B. ASTM D2240 für die Härte, ISO 10366 für chemische Resistenz)-Guarantees Langzeitschutz zugrunde liegenden Komponenten.

Effiziente Produktion:

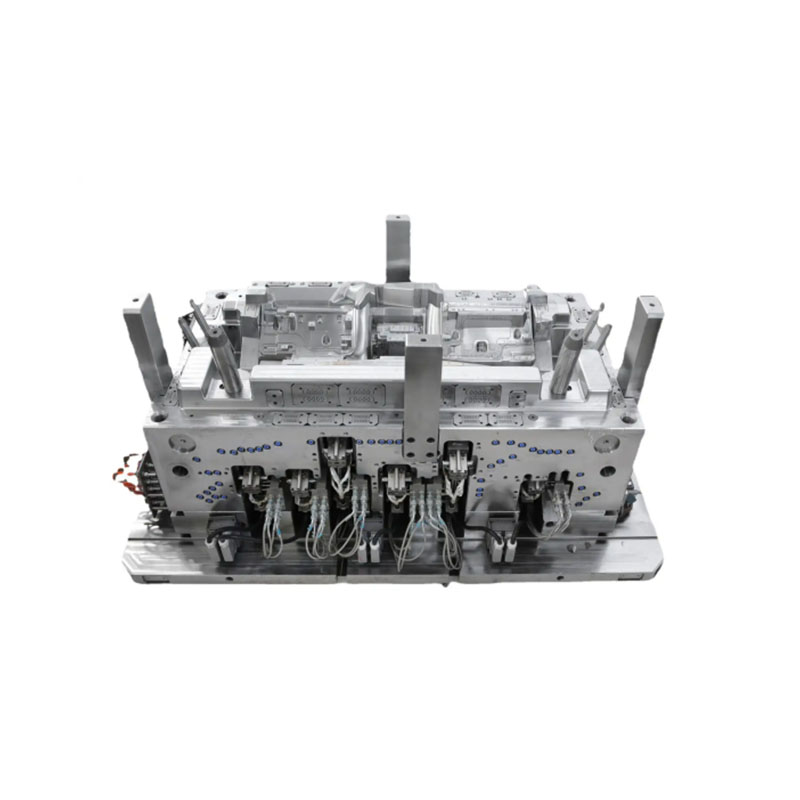

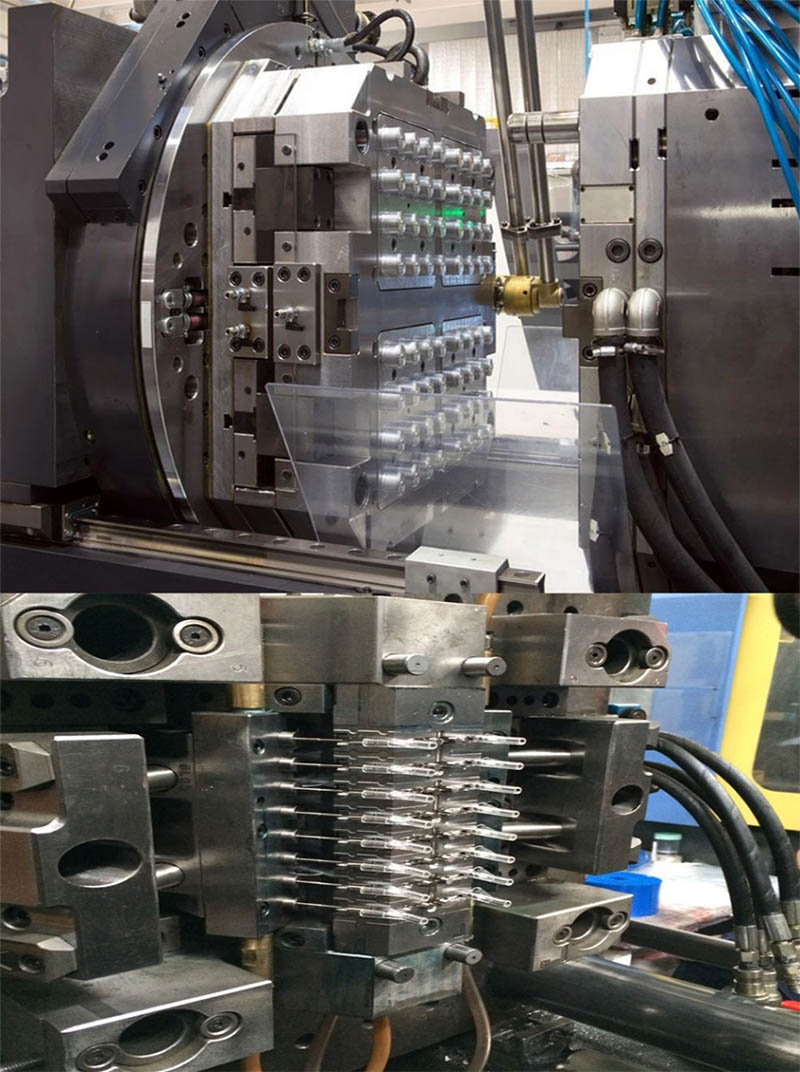

Multi-Cavity-Formen (32–64 Hohlräume für kleine Kragen, z. B. elektronische Abstandshalter) maximieren die Leistung-Die tägliche Produktion erreicht 80.000–120.000 Komponenten und erfüllt hochvolumige Anforderungen an Automobil- oder Elektronikindustrien.

Automatische Sortier- und Inspektion des inneren Lochs - reduziert die Arbeitskosten und sorgt nur für Kragen mit qualifizierter Anpassungspräzision in den nächsten Prozess.

Kostenoptimierung:

Hot Runner-Systeme reduzieren Materialabfälle-insbesondere für kostengünstige Materialien wie PA66+ GF oder POM, wobei die Kosten pro Einheit für große Bestellungen (über 100.000 Kragen) um 12–18% gesenkt werden.

Integrierte Formteile von Stufen-Schultern, Schraubenlöchern oder Spaltschlitzen-Eliminierung der Nachbearbeitung (z. B. sekundäre Bohrungen oder Schlitz), die Produktionszeit und -kosten reduzieren.

4. Unsere Dienste: Jenseits von Formen - plastische Kragen & Montage

Wir bieten End-to-End-Lösungen für die Produktion von Kunststoffkragen, nicht nur Formen:

Fertigung für Kunststoffkragen: Herstellen von Sonderangehörigen in verschiedenen Größen (Innendurchmesser 3–50 mm, Außendurchmesser 8–80 mm, Höhe 2–20 mm), Konstruktionen (fest, geteilt, gestufen) und Spezifikationen (angepasst an Ihre Wellen-/Rohrmessungen). Unterstützt kundenspezifische Farben (RAL/Pantone-Codes) und Oberflächenbehandlungen (Anti-Korrosionsbeschichtung für Industriekragen, Antistatikbeschichtung für elektronische Kragen).

Mehrwert-Assembly: Optionale Montagedienste für Kragenuntersemblys-z. Liefert serienmäßige Sub-Assemblies und speichert Ihre Produktionszeit.

Benutzerdefinierte Entwurfsunterstützung: Bieten Sie 3D -Formgestaltung und schnelles Prototyping an (über Injektionsform- oder CNC -Bearbeitung). Wir können in 2 bis 3 Tagen 30–50 Prototypkragen produzieren, damit Sie die innere Lochanpassung, den axialen Lastwiderstand und die Installationsbequemlichkeit testen können, um das Formgestaltung vor Mass Production.comPonents zu optimieren. Verstärkt mit Glasfaser, um die Zugfestigkeit (bis zu 60 MPa) zu verbessern und die Schrumpfung (1,0–1,5%) zu verringern-geeignet für belastende ABS-Teile, die eine dimensionale Präzision erfordern.

ABS mit hohem Gloss: Geeignet für ästhetische Teile (z. B. kosmetische Verpackung, Audiogerätetafeln). Verfügt über ein poliertes Oberflächenfinish (keine Nachbearbeitung benötigt)-Nebel Die Fähigkeit von Abs, einen hohen Glanz zu halten, ideal für Konsumgüter, bei denen das Aussehen kritisch ist.

3.. ABS -Injektionsformprozess: optimiert für die Leistung

Unser Injektionsprozess ist fein abgestimmt, um die Eigenschaften von ABS mit wichtigen Vorteilen zu maximieren:

Präzision & Konsistenz:

Schmelztemperaturregelung (220–260 ° C), um sicherzustellen, dass ABS gleichmäßig fließt - vermieden kalte Schnecken oder Verbrennungszeichen.

Injektionsdruck (70–100 MPa) kalibriert für die Viskosität von ABS - führt zur vollen Hohlraumfüllung ohne übermäßigen Stress (was zu einem Teil des Teils führen kann).

Dimensionstoleranzregelung (± 0,03 mm für kleine Teile) über servogetriebene Maschinen-kritisch für ABS-Komponenten, die enge Anpassungen (z. B. elektronische Anschlüsse) benötigen.

Oberflächenqualität:

Das Polieren von Schimmelpilzen (RA ≤ 0,2 μm für Teile mit hohem Glanz) zur Beseitigung von Defekten-ABS 'hervorragende Oberflächenreproduktion sorgt dafür, dass keine sichtbaren Schönheitsfehler.

Schweißlinie Reduktion (über Gate -Platzierung und Schmelztemperaturoptimierung) - Verbessert die Festigkeit und das Aussehen von ABS -Teilen mit komplexen Geometrien.

Effizienz:

Zykluszeitoptimierung (20–40 Sekunden pro Teil) durch gezielte Abkühlung - Gewaltungsgeschwindigkeit mit den Kühlanforderungen von ABS.

Multi-Cavity-Formen (8–32 Hohlräume für kleine Teile, z. B. Knöpfe), um die Ausgabe zu steigern. Der gute Durchfluss von ABS unterstützt eine einheitliche Füllung über mehrere Hohlräume, wobei die tägliche Produktion von bis zu 50.000 Teilen für Standarddesigns.

Kosteneffizienz:

Hot Runner-Systeme reduzieren Materialabfälle (15–20%)-minimiert den Schrott von Kaltläufern und senkt die Kosten pro Einheit für hochvolumige ABS-Teile.

Integrierte Formteile von Merkmalen (z. B. Rippen, Bosse) beseitigen die Nachbearbeitung-die Arbeitskosten und sorgt für eine konsequente Qualität.

4. Unsere Dienste: Jenseits von Formen - ABS -Komponenten und Montage

Wir bieten End-to-End-Lösungen für die ABS-Produktion, die auf Ihre Bedürfnisse zugeschnitten sind:

Fertigung der ABS -Komponenten: Erstellen Sie benutzerdefinierte ABS -Teile in Größen (5 × 5 mm bis 500 × 300 mm), Formen (komplexe Geometrien, dünne Wände bis 0,8 mm) und Oberflächen (glänzend, matt, strukturiert). Unterstützt Farbanpassungen (RAL/Pantone-Codes) und Nachbearbeitung (Malerei, Plattieren, Drucken), um die ästhetische Anziehungskraft von ABS zu verbessern.

Wertschöpfungsmontage: Optionale Montagedienste für Abs-Sub-Assemblies-wie Bindungsmetalleinsätze (für Festigkeit), Bindungs-ABS-Teile mit Klebstoffen oder Integration von Nicht-ABS-Komponenten (z. B. Gummibischdichtungen, elektronische Module). Liefert die Integration von Sub-Assemblies und speichert Ihre Produktionszeit.

Benutzerdefinierte Entwurfsunterstützung: Bieten Sie 3D -Formgestaltung und ABS -Prototyping an (über CNC -Bearbeitung oder Injektionsformung). Wir produzieren 10–50 Prototyp -Teile in 3 bis 5 Tagen, um die Leistung von ABS (Schlagfestigkeit, Anpassung) zu testen und das Schimmelpilzdesign vor der Massenproduktion zu optimieren.

Wir sind Kunststoffschimmelhersteller und können einen maßgefertigten Schimmelpilzservice bieten.

Für maßgeschneiderte Injektionsformen können wir professionelle kundenspezifische Injektionsformdienste anbieten. Normalerweise werden Kunststoff -Injektionsform -Herstellung von Formtechnik mit Injektionsformtechnik hergestellt. Die Formmaterialien für Injektionsformen können aus P20, 718, S136, H13 usw. ausgewählt werden. Das Schimmelmaterial spiegelt die Anforderungen an die Lebensdauer und das Produktmaterial des Produktmaterials wider.

Für Teile, die die Produktion von Blow -Formteilen erfordern, können wir auch professionelle Blow -Formdienste anbieten.

|

Produktname |

Schimmelpilz für Plastikkragen

|

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

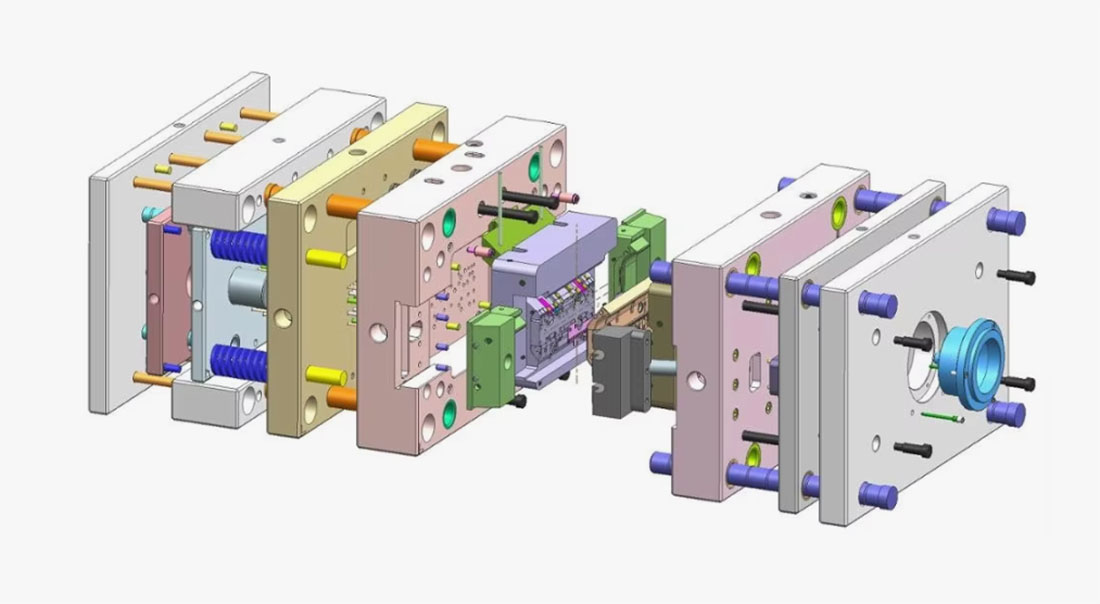

Erzeugungsprozess |

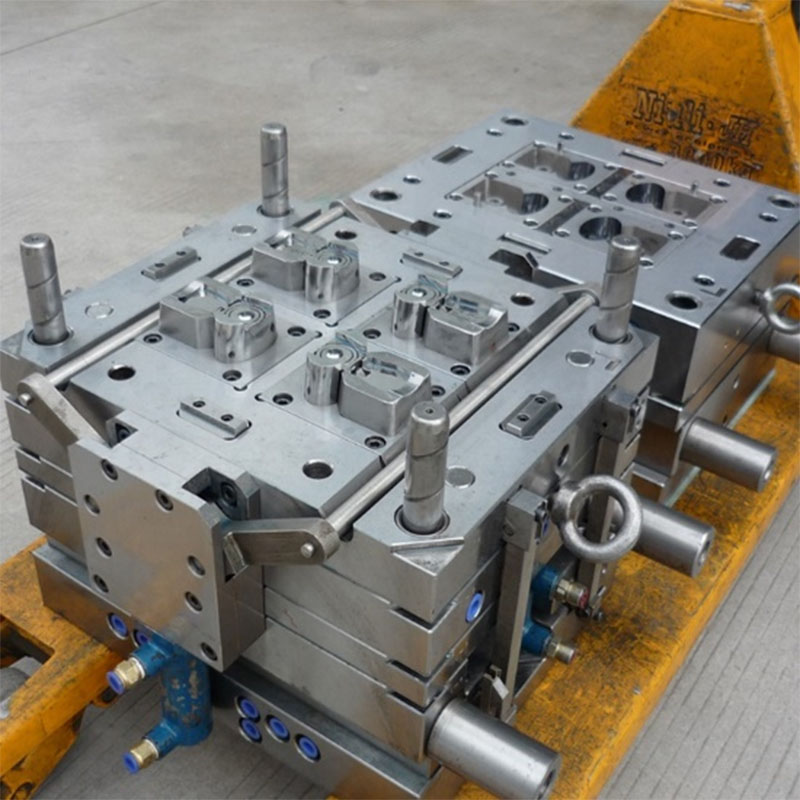

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

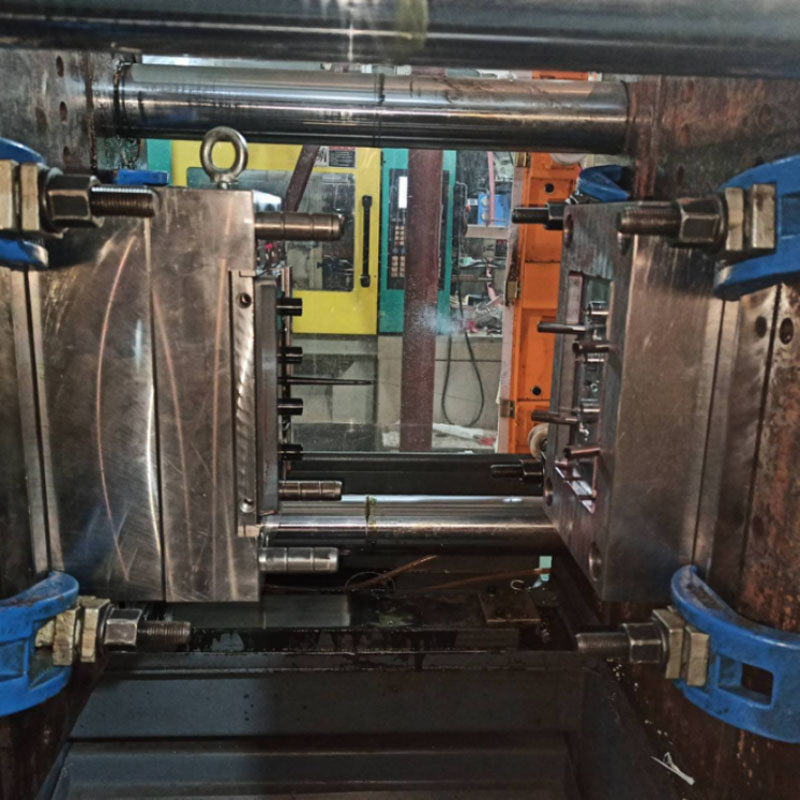

Kunststoffeinspritzform -Herstellung Injektionsformform Making

1. Wir kommunizieren das Produktdesign gemäß Muster/Zeichnungen und Ihren Anforderungen.

2. Nachdem das Produktdesign bestätigt wird, führen wir das Formgestaltung durch, und wir bieten alle Arten von Injektionsformen, Blasenformen, Silikonformen und Stempelschimmelformen.

3. Materielle Beschaffung, Stahlschneidung und Schimmelpilzwerkzeuge.

4. Mold -Baugruppe

5. Mold -Inspektion, Verfolgung und Steuerung von Schimmelpilzverarbeitung.

S.

7. Ihre Anweisung und Bestätigung der Sendung.

8. Vor dem Verpacken die Form vorbereiten.

Kunststoff -Injektionsform -Herstellungsformpunktspezifikation

1. Professioneller Hersteller, Design, Produktionspritzform und Stempelschimmelqualitätskontrolle

2. Reiche Exporterfahrung Kunststoffeinspritzform und Stempelform

3. Angemessener Preis für Designform

4. Hohlräume: Single oder gemäß Ihrem Anforderungen Hohlraum

5. Behandlung: S45C -Vorbehandlung> 25 Stunden und Nitriding

6. Schimmelstahl: Hohlraum, Kern und Folie: P20, 2738,2136 verfügbarer Formbasis: LKM verfügbar

7. Standard: Dem, Husky, verfügbar

8. Hot Runner: Laut Ihrer Nachfrage

9. Lebenszeit:> 300 Tausend Mal

10. Paket: Sperrholzkoffer, Anti-Rust-Farbe

Schimmeldesign:

Informationen, die Sie uns zur Verfügung stellen müssen

1. Wenn Sie Zeichnungen, 2D -Zeichnungen, 3D -Zeichnungen (vorzugsweise im Schrittformat) haben.

2. Wenn es keine Zeichnungen gibt, müssen Sie Informationen zu Länge, Breite, Größe und Gewicht bereitstellen. (Es ist am besten, uns Muster zu senden)

3. Sollte die Form in Ihr Land geschickt werden oder die Form in unserer Fabrik lassen, werden wir Ihnen helfen, das Produkt herzustellen.

4. Schimmelmaterialanforderungen, Anforderungen an Hohlraumnummern (Sie können uns über die Größe Ihrer Injektionsformmaschine informieren)

5. Produktmaterialanforderungen und Produktmenge. (Sie können uns über die Verwendung des Produkts informieren und wir können Ihnen Vorschläge machen.)

Transaktionsprozess:

Schimmelpilzprüfung:

Sobald die Form abgeschlossen ist, mache ich einen Formtest. Es dauert normalerweise ungefähr 3-5 Tage. Wir müssen die Form zusammenstellen, die Druckdaten der Maschine einstellen und die Produktion versuchen. Wir müssen überprüfen, ob es Probleme während der normalen Produktion der Form gibt und Änderungen vornehmen.

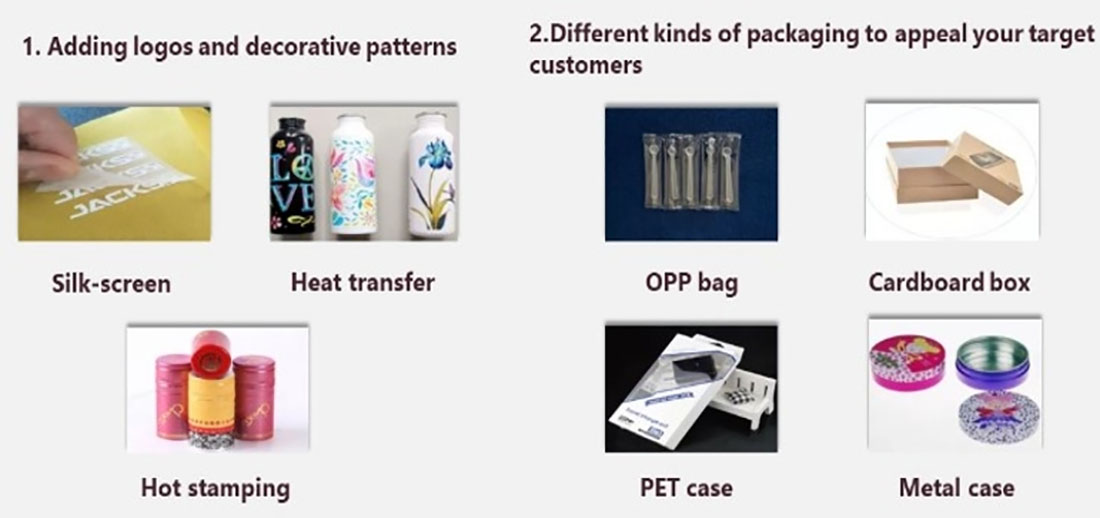

Produktverpackung

Verpackung entsprechend Ihren Anforderungen

1. Durch Luft dauert es 3-7 Tage für die Lieferung. Die Waren können von DHL, FedEx, UPS verschifft werden.

2. Durch See basiert die Lieferzeit auf Ihrem Hafen.

Nach südostasiatischen Ländern dauert ungefähr 5-12 Tage

In den Ländern des Nahen Ostens dauert ungefähr 18-25 Tage

In europäischen Ländern dauert etwa 20 bis 28 Tage

In den amerikanischen Ländern dauert ungefähr 28-35 Tage

Nach Australien dauert ungefähr 10-15 Tage

In den afrikanischen Ländern dauert etwa 30-35 Tage.

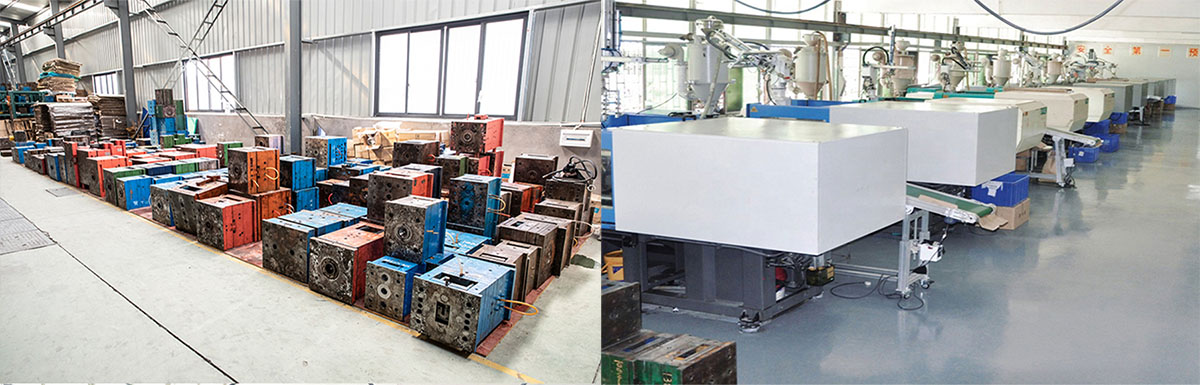

Fabrik

Video-1: (Factory Video)

Video-2: (Injektionsformung)

Video-3: (Blowsformung)

Video-4: (Blowsformung)

Video-5: (Rollformung)

Kundenzufriedenheit ist unser wichtigstes Ziel. Wir konzentrieren uns auf Kommunikation und Zusammenarbeit mit unseren Kunden, achten immer auf ihre Bedürfnisse und bieten schnelle Reaktion und einen qualitativ hochwertigen Kundenservice. Unsere Injection Production Mold Factory setzt sich dafür ein, langfristige Beziehungen aufzubauen und sicherzustellen, dass unsere Kunden beim Kauf und der Nutzung unserer Produkte den besten After-Sales-Service erhalten, und wir werden definitiv unser Bestes tun, um Probleme für unsere Kunden zu lösen.

FAQ

1. Wer sind wir?

Wir sind in Zhejiang, China, ab 2014 ansässig und verkaufen nach Nordamerika (30,00%), Südeuropa (10,00%), Nordamerie.

Europa (10,00%), Mittelamerika (10,00%), Westeuropa (10,00%), Mitte Ost (10,00%), Osteuropa (10,00%), Südamerika (10,00%). In unserem Büro gibt es insgesamt etwa 51-100 Personen.

2. Wie können wir Qualität garantieren?

Immer eine Vorproduktionsprobe vor der Massenproduktion;

Immer die Endinspektion vor dem Versand.

3. Was können Sie bei uns kaufen?

Schimmel, Kunststoffprodukt, Metallprodukt, Zahnprodukt, CNC -Bearbeitung.

4. Warum sollten Sie bei uns nicht bei anderen Lieferanten kaufen?

Ningbo P & M Plastic Metall Product Co., Ltd. Wir machen alle Arten von 3D -Design-, 3D -Druck- und Plastik -Metallformwerkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere Fabrik. One -Stop -Versorgung: 3D -Design - 3D -Druck - Schimmelpilzherstellung - Kunststoffeinspritzung.

5. Welche Dienstleistungen können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung: USD, EUR;

Akzeptierter Zahlungstyp: T/T, L/C, Paypal, Western Union, Treuhandzweile;

Sprache gesprochen: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6. Was sind die Eigenschaften Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2..

3. Bieten Sie die Unterstützung an, um das Problem in der Anwendung oder in der Verkaufszeit zu lösen.

4.. Wettbewerbspreise basierend auf derselben Qualität.

5. Garantieproben Qualität wie Massenproduktionsqualität.