- Kernanpassungsdienst

- Gesundheitspflege

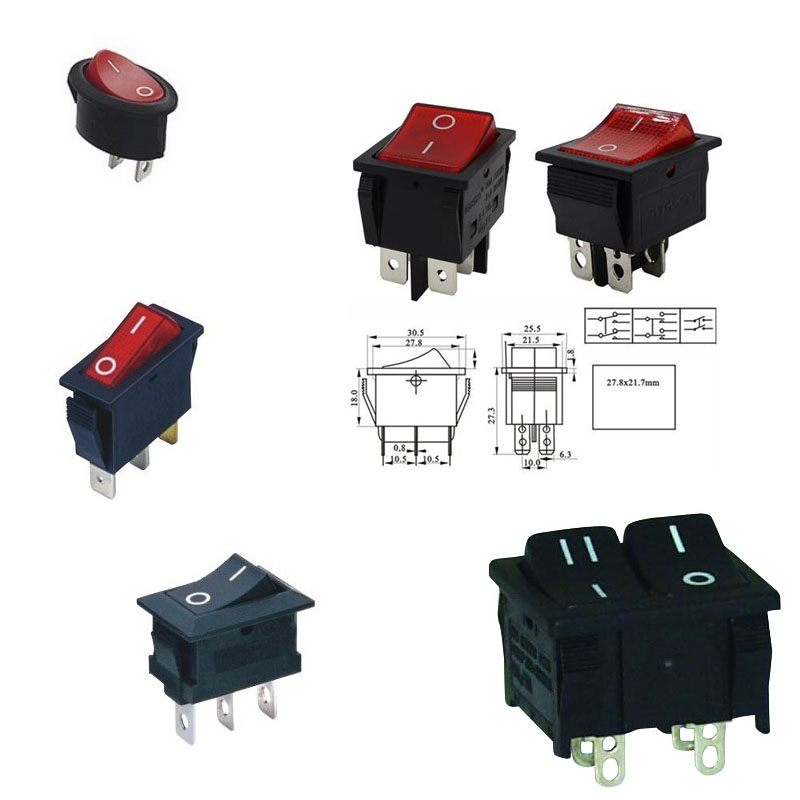

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

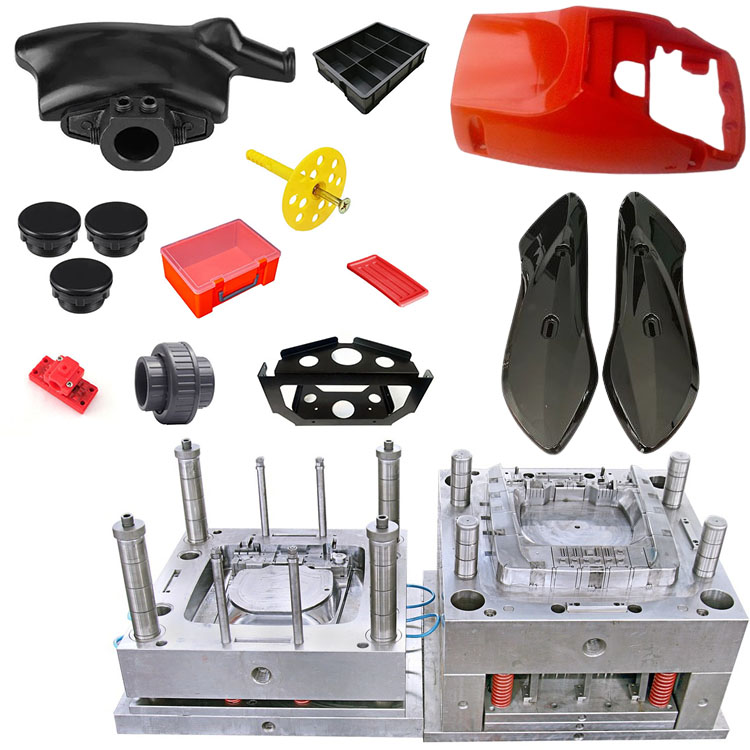

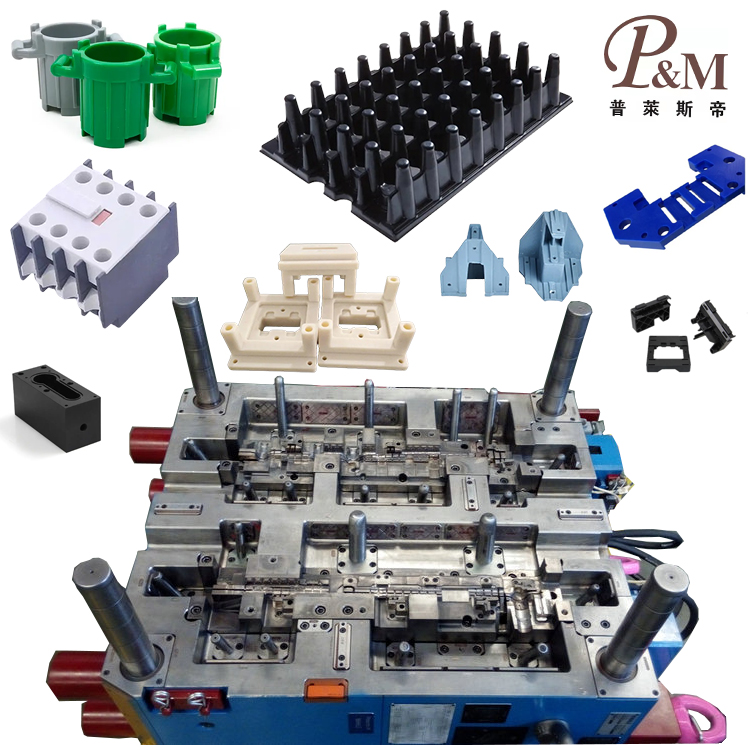

Plastikeinspritzknopfform

Ningbo (P & M) Plastic Metall Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann Plastik -Injektionsknopfformungen anpassen. Wir bieten professionelle, maßgeschneiderte Plastik -Injektionsknopfleiste an und sind ein professioneller Hersteller von Plastik -Injektionsknopf. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während des Anpassens von Plastik-Injektionsknopfleisten kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfunktionen im Zusammenhang mit Kunststoff -Injektionsknopfleisten wie: CAD -Design, Schimmelpilzherstellung, Injektionsformung, Produktion von Kunststoffprodukten, Baugruppen und anderen Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige Produkte für kundenspezifische Plastik-Injektionsknopfprodukte zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für Produkte für Kunststoff -Injektionsknopfleistung können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Der Formprozess für inspritzgefliegte Tasten aus Kunststoff ist beispielhaft die hohen Anforderungen an Präzision und Ästhetik. Obwohl kleine Schaltflächen strukturelles Design, Präzisionsformen, Materialwissenschaften und akribische Handwerkskunst integrieren und extrem hohe Anforderungen an die umfassenden Fähigkeiten der Hersteller stellen.

Das Folgende ist ein detaillierter Formprozess für die Tastendeinspritzformung, insbesondere die Unterschiede und Schlüsselbereiche des Fokus im Vergleich zu groß angelegten Injektionsformeln.

Kunststoff -Injektionsknopf -Formprozess

Phase 1: Entwurfs- und Materialauswahl

Dies ist die Grundlage, um das Gefühl, das Aussehen und die Funktionalität des Knopfes zu bestimmen.

Wichtige Produktdesignpunkte:

Gleichmäßige Wandstärke: Typischerweise 1,2 mm - 2,0 mm. Eine ungleichmäßige Wandstärke kann zu Schrumpfung, Verziehen und innerer Stress führen.

Draftwinkel: Angemessener Entwurfwinkel (typischerweise 0,5 ° - 1,5 °) ist erforderlich, um das Ausstoß zu erleichtern und Oberflächenschäden zu verhindern.

Vorspannung und Verriegelung: Das Design sollte ausreichend Reiseraum und eine Dämpfungsstruktur für die Taste deprimieren, und einen zuverlässigen Verriegelung für die sichere Installation.

Sprue (Gate) Ort: Muss auf einer nicht exterioren Oberfläche oder an einem verdeckten Ort befinden, typischerweise unten oder Seite des Tastens. Niemals auf der Vorderseite des Knopfes.

Materialauswahl:

ABS: Das am häufigsten verwendete Material, das eine hervorragende Gesamtleistung, einfaches Färben und eine Oberfläche bietet, die elektropliniert oder bemalt werden kann. Es wird für die meisten Geräteschaltflächen verwendet.

PC (Polycarbonat): hohe Festigkeit und Transparenz, geeignet für Tasten, die einen hohen Aufprallwiderstand oder ein transparentes Fenster erfordern.

PMMA (Acryl): Extrem transparent und glänzend, für High-End-Leichttasten geeignet.

TPE/TPU (weicher Gummi): Wird für überpolierte Tasten oder Rutschflächen verwendet, die einen weichen Touch bieten, der typischerweise einen sekundären Injektionsformprozess (Overmolding) verwendet.

POM (Polyoxymethylen): Ausgezeichnete Verschleißfestigkeit und selbstlubrizierende Eigenschaften, geeignet für Tasten, die eine lange Lebensdauer und einen hohen Frequenzbetrieb erfordern (wie Tastaturschlüsse).

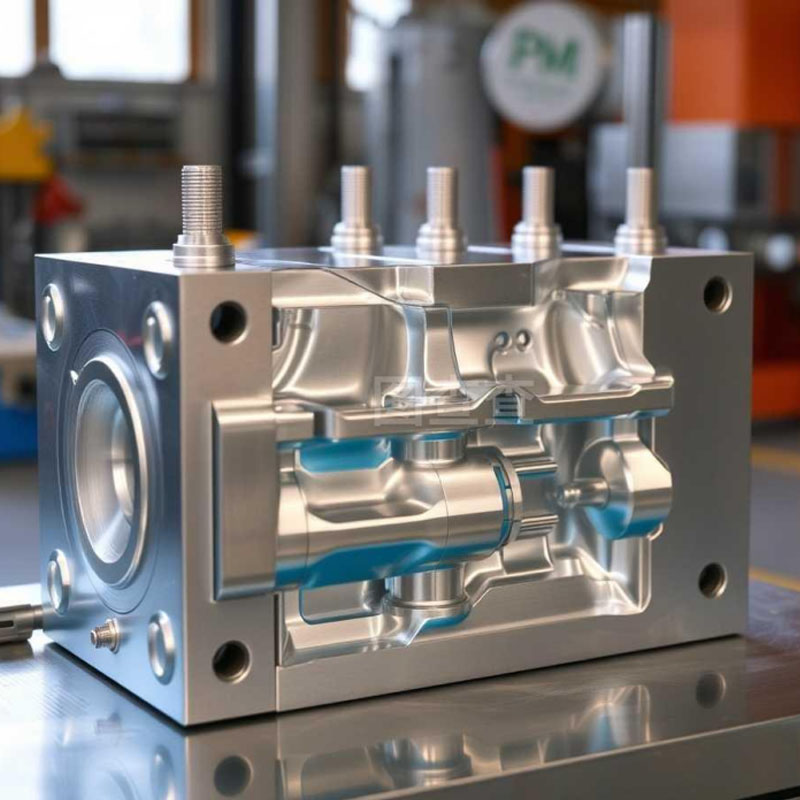

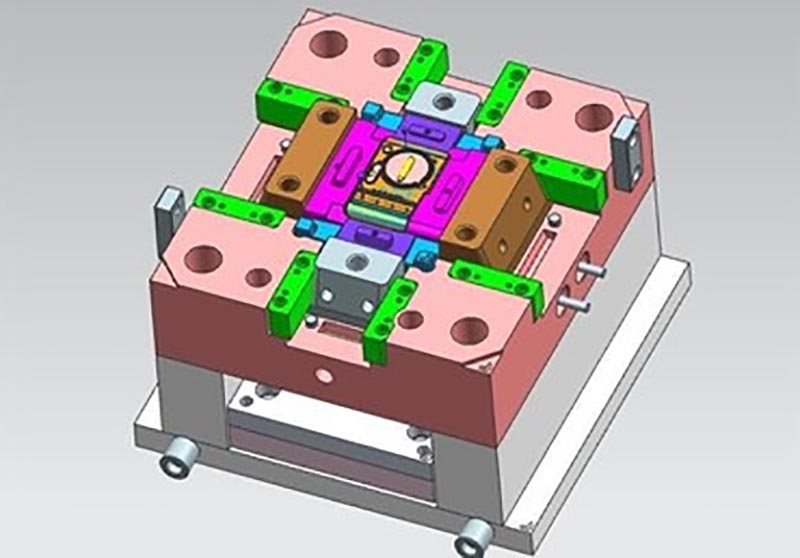

Phase zwei: Schimmeldesign und Herstellung

Knopfformen sind ein Kennzeichen für Präzisionsformen, und ihre Bearbeitungsgenauigkeit wirkt sich direkt auf die Knopfqualität aus.

Hochvorbereitungshöhle:

Der Hohlraum muss spiegelgepoliert sein, um das höchstmögliche Finish (z. B. VDI-Grad A0-A1) zu erreichen, um eine makellose, glänzende Knopffläche zu gewährleisten.

Für Matt, Frosted (z. B. Ledermaskel), CD -Getreide und andere Effekte ist das Ätzen (Skinning) erforderlich.

Miniaturisierung und Präzisionsbearbeitung:

Präzisions-Draht- und Spiegel-Finish-EDM-Prozesse werden verwendet, um winzige Rippen, Schnallen und Textmuster zu erzeugen.

Text und Logos an Schaltflächen sind normalerweise in die Form eingraviert (konkav), was zu einer erhöhten, käferbeständigen Oberfläche des geformten Produkts führt.

Hot Runner System:

Es wird häufig eine heißen Nadel-Ventil-Heißdüse verwendet, die das Timing des Injektionsformers steuert, um ein qualitativ hochwertiges Erscheinungsbild zu gewährleisten und Gate-Markierungen zu beseitigen.

Bei Multi-Cavity-Formen sorgen heiße Läufer für eine konsistente Füllung jedes Hohlraums und der gleichmäßigen Größe und Farbe über alle Tasten.

Abgasanlage:

Es müssen präzise Auspuffnuten (typischerweise 0,015-0,02 mm tief) erstellt werden. Andernfalls kann eingeschlossene Luft ein lokalisiertes Verbrennen (vergilbt, schwarze Flecken) oder eine unvollständige Füllung des Knopfes verursachen.

Ejektorsystem:

Ejektorstifte müssen extrem klein sein und an verborgenen Orten (z. B. der inneren Wand des Knopfes oder unter den Rippen) befinden. Auf der vorderen Oberfläche sind keine Auswurfspuren zulässig. Manchmal werden Hülsen-Ejektoren oder gasunterstütztes Ausstoß verwendet, um Mängel zu vermeiden.

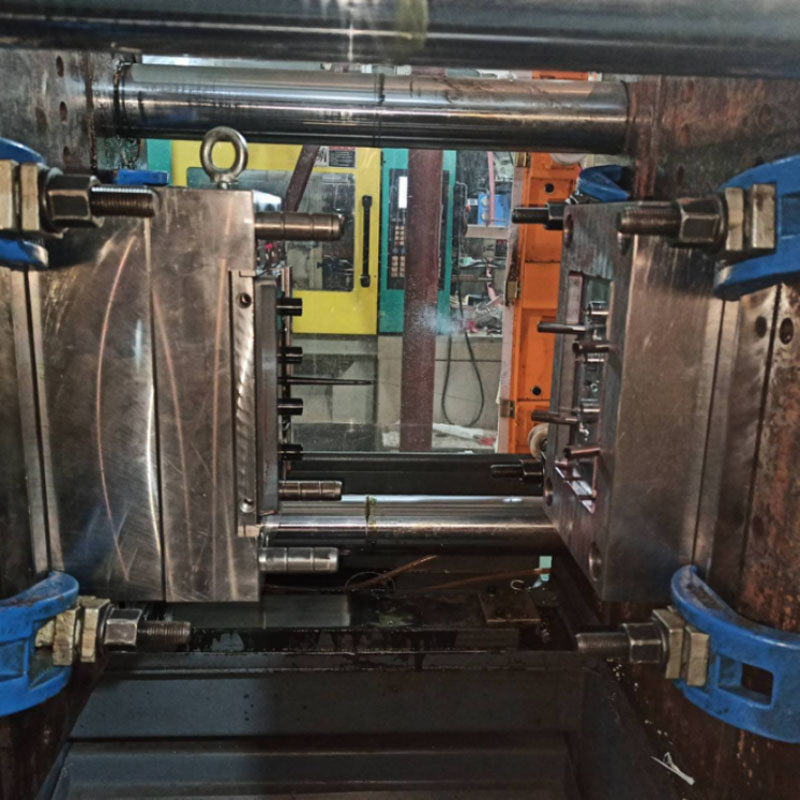

Stufe 3: Injektionsformprozess

Das Ziel der Prozessabstimmung ist es, ein Produkt mit perfektem Aussehen, dimensionaler Stabilität und geringem Innenstress zu erreichen.

Materialhandhabung:

Gründliches Trocknen ist unerlässlich! Materialien wie ABS und PC müssen 2-4 Stunden lang bei 80 ° C-100 ° C getrocknet werden, um Silberstreifen (Materialabstrich) und Feuchtigkeit zu verhindern.

Injektionsformparameter:

Hohe Schimmelpilztemperatur: Die Verwendung einer höheren Formtemperatur (z. B. 60 ° C-80 ° C für ABS) hilft bei der Replikation des Schaltoberflächengloss, der Minimierung von Schweißmarkierungen und zur Verringerung der inneren Spannung.

Hochgeschwindigkeit, Hochdruck: Hochgeschwindigkeitsinjektion wird verwendet, um den Formhohlraum schnell mit der Schmelze zu füllen, wodurch die Hochglanz- oder geätzten Effekte auf die Formoberfläche perfekt repliziert werden.

Hoher Rückendruck: Während der Rückwärtsdrehung der Schraube wird ein hoher Rückendruck ausgeübt, wodurch eine gleichmäßigere Plastizisierung und ein konsistenteres Farbmischung gewährleistet ist, wodurch Farbverschiebungen verhindert werden.

Niedriger Haltedruck: Ein niedrigerer Haltedruck und eine niedrigere Zeit werden verwendet. Da die Knöpfe dünn sind, kann übermäßiger Haltungsdruck zu übermäßiger innerer Spannung und sogar zu einem Schimmel kleben.

Phase 4: Nachbearbeitung und Qualitätskontrolle

Nachbearbeitung:

Tor: Ein Arbeiter oder Roboter schneidet genau das Tor ab und glättet es aus und hinterlässt keine Rückstände.

Sekundäre Verarbeitung: Einige Tasten benötigen möglicherweise eine UV-Beschichtung (für Verschleißfestigkeit), Elektroplatten (für ein metallisches Finish) oder Seidenbildschirme/Laser-Gravur (zum Charakterdruck).

Qualitätsinspektion (extrem streng):

100% Aussehensprüfung: Unter bestimmten Beleuchtungsbedingungen wird jeder Knopf visuell oder mit einem AOI -System (automatisierter Sehkontrolle) für geringfügige Defekte wie materielle Makel, schwarze Flecken, Kratzer, Schrumpfung, Luftspuren und Farbe Unebenheit untersucht. Dies ist ein notwendiger Schritt in der Tasteproduktion.

Dimensionalinspektion: Die wichtigsten Abmessungen wie Durchmesser, Höhe und Verriegelungsabmessungen werden unter Verwendung eines 2D -Bildmessinstruments oder eines Mikroskops untersucht.

Gefühl und Funktionstests: Die Proben werden auf das Knopfgefühl getestet, um sogar Druck, glattes Springback und ordnungsgemäße Wechselwirkung mit den taktilen Schalter auf der Leiterplatte zu gewährleisten.

Lebensspannungstests: Stapelproben werden auf die Tastenlebensdauer (z. B. Zehntausende bis Millionen Pressen) getestet, um die Haltbarkeit zu gewährleisten.

Umwelttests: Materialien werden sichergestellt, um Umweltstandards wie ROHS und Reichweite einzuhalten.

Wir sind ein Plastik-Injektionsknopf-Hersteller, der qualitativ hochwertige Kunststoff-Injektionsknopfleistung herstellt. Solange Sie Plastik -Injektionsknopf -Formprodukte anpassen/entwickeln möchten, können Sie uns finden. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

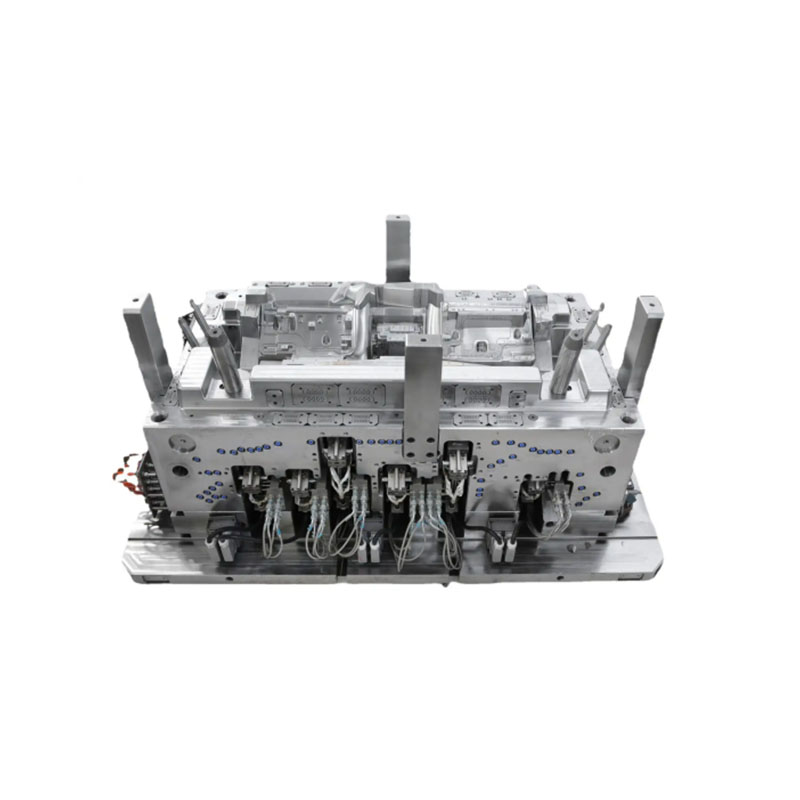

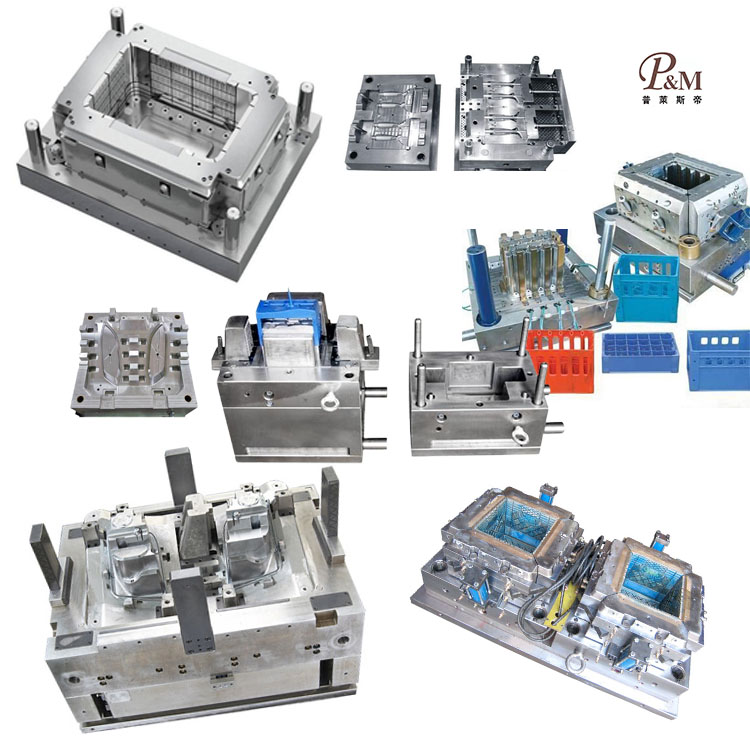

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.