- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

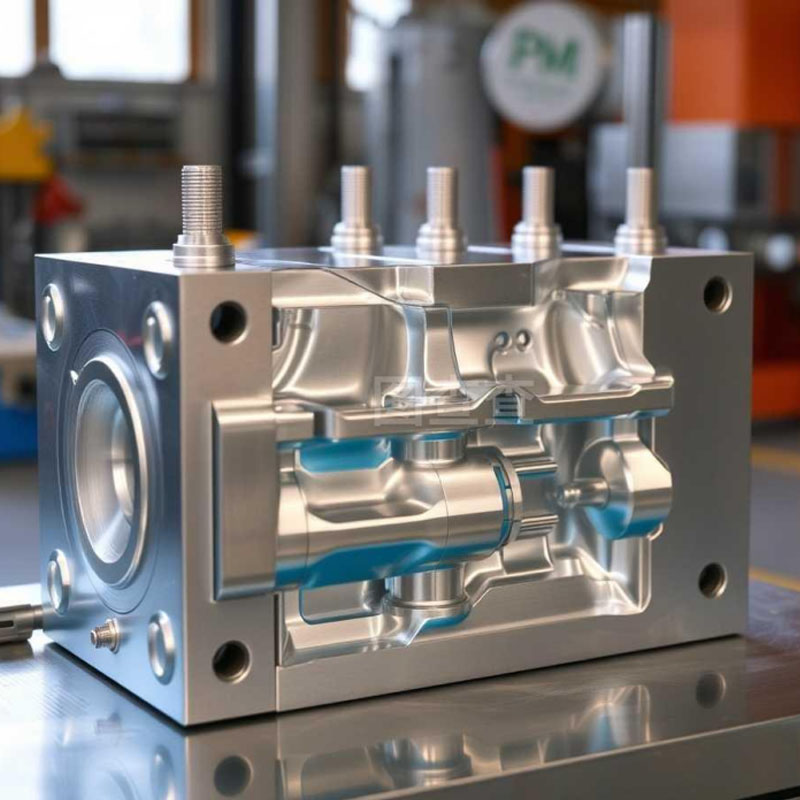

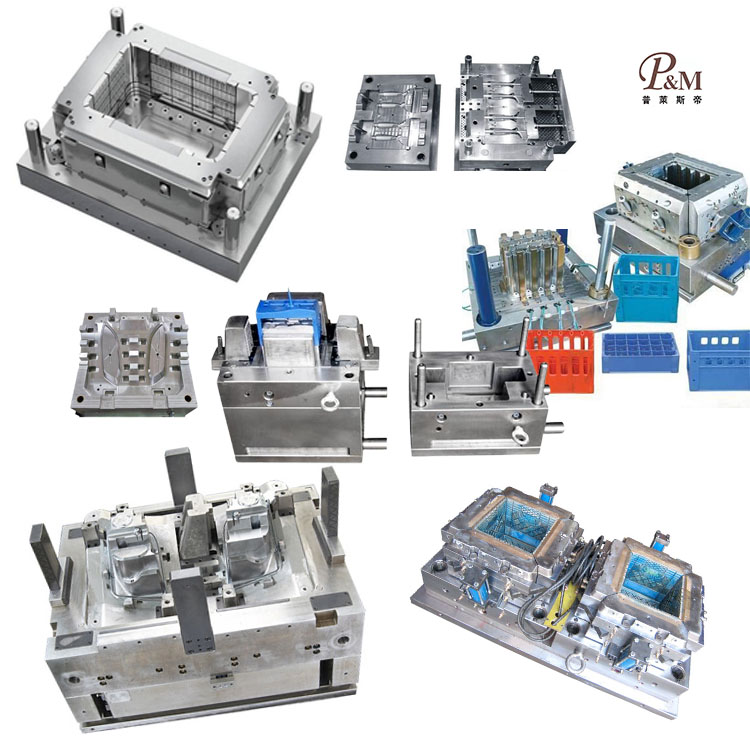

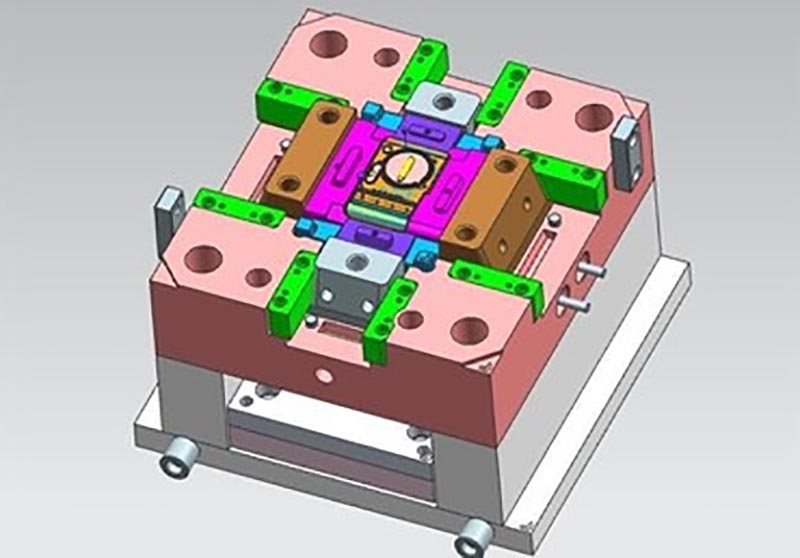

Plastikspritzformbasis

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann Kunststoffeinspritzformbasis anpassen. Wir bieten professionelle, maßgeschneiderte Plastik -Injektionsformelemente an und sind ein professioneller Hersteller von Plastik -Injektionsformbasis. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während der Anpassung von plastischer Injektionsformbasis kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfunktionen im Zusammenhang mit Kunststoffeinspritzformbasis wie CAD -Design, Schimmelpilzherstellung, Injektionsformung, Produktion von Kunststoffprodukten, Baugruppen und anderen Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden hochwertige maßgeschneiderte Kunststoff-Injektionsform-Einweg-Spritzenprodukte zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für plastische Injektionsform -Einweg -Spritzenprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Das plastische Injektionsformprozess für Einwegspritzen verkörpert die höchsten Standards für Präzisionsinjektionsformen für medizinische Qualität. Es entspricht den höchsten Standards für Biokompatibilität, dimensionale Genauigkeit, Sauberkeit und fehlerfreie Leistung.

Einwegspritzen bestehen typischerweise aus drei wichtigsten Kunststoffkomponenten: Fass, Kolben und Nadelknotenpunkt. Der Injektionsformprozess für jede Komponente ist entscheidend.

Das Folgende ist ein detailliertes Injektionsformprozess, das sich streng an medizinischen Geräte -Qualitätsmanagementsystemen (wie ISO 13485) hält.

Einweg -Spritzen -Injektionsformprozess

Phase 1: Materialauswahl und -vorbereitung

Dies ist der erste Kontrollpunkt für die medizinische Sicherheit, und es ist kein Kompromiss zulässig.

Materialauswahl:

Fass: Typischerweise wird transparente Polypropylen (PP) oder Polystyrol (PS) verwendet. Eine hohe Transparenz ist erforderlich, um die Flüssigkeitsvisualisierung zu erleichtern, während eine hohe Steifigkeit erforderlich ist, um eine Verformung zu verhindern.

Kolben: Typischerweise wird Polyethylen (HDPE) oder PP mit hoher Dichte verwendet. Eine ausgezeichnete Verschleißfestigkeits- und Dichtungseigenschaften sind erforderlich, und die Oberfläche sollte eingefurdet sein, um einen Gummikolben aufzunehmen.

Nadel -Hub: In der Regel aus PP oder ABS, erfordert es eine hohe Festigkeit, um die Nadel sicher zu montieren.

Kernanforderungen: Alle Materialien müssen die USP -Klasse VI oder ISO 10993 sein, die für die Biokompatibilität zertifiziert sind und die Sicherheit für den Menschen demonstrieren.

Materialhandhabung:

Klasse 10.000/Klasse 100.000 staubfreie Workshop: Rohstoffe müssen in einer staubfreien Umgebung gelagert und behandelt werden.

Strikte Trocknung: Selbst in Umgebungen mit niedriger Luftfeuchtigkeit müssen sie in einem Entfeuger (z. B. PP bei 80-85 ° C für 2-4 Stunden) streng getrocknet werden, um Feuchtigkeit vollständig zu entfernen und Silberstreifen oder hydrolytische Abbau zu verhindern.

Beimschlossene Förderung: Trockene Rohstoffe werden automatisch an den Injektionsformmaschinen -Hopper über versiegelte Rohre übertragen, um die Umweltverschmutzung zu minimieren.

Phase II: Schimmeldesign und Herstellung

Spritzenformen erfordern extrem hohe Präzision und Oberflächenoberflächen.

Hochvorbereitungshöhle:

Der Hohlraum muss spiegelgepoliert werden (zu VDI A0-A1-Standards), um die außergewöhnliche Transparenz und das reibungslose Innenraum der Spritzenjacke zu gewährleisten, wodurch die Restmedikamentenrückstände minimiert werden.

Abschlusszeilen werden in der Regel unter Verwendung eines Texturierungsprozesses auf die Form angewendet, um Klarheit und Haltbarkeit zu gewährleisten.

Hot Runner System: Dies ist eine absolute Standardfunktion.

Eine heißen Nadeldüse sorgt für schöne, ressfreie Tore und steuert genau die Füllung jeder Hohlraum.

Vorteile: Kein Läuferabfall, das das Risiko einer Kontamination durch wiederholte Quetschen vermeidet; und Gewährleistung eines stabilen Injektionsformzyklus.

Entlüftungssystem:

Es müssen präzise, tiefe Entlüftungsnuten (typischerweise 0,015-0,02 mm tief) bereitgestellt werden, um eingeschlossene Luft zu verhindern, die Verbrennungen (schwarze Flecken) am fertigen Produkt verursachen können, ein tödlicher Fehler in medizinischen Produkten.

Kühlsystem:

Das Design muss extrem einheitlich sein, um eine dimensionale Stabilität zu gewährleisten und innere Spannung zu verhindern, was für die ordnungsgemäße Anpassung zwischen dem Auswerfer und der Jacke von entscheidender Bedeutung ist.

Stufe 3: Injektionsformprozess

Dieser Prozess wird in einem Reinraum für medizinische Grade mit Umweltkontrolle als Kern durchgeführt.

Auswahl der Injektionsformmaschine: Für ihre hohe Präzision, schnelle Reaktion, Sauberkeit und Freiheit von Öl und Kontamination werden elektrohydraulische hybride oder voll elektrische Injektionsmaschinen verwendet.

Wichtige Prozesselemente:

Hohe Schimmelpilztemperatur: Verwendet eine höhere Formtemperatur (z. B. 60-80 ° C für PP), um die innere Spannung zu verringern, die Schmelzfluidität zu verbessern und die spiegelähnliche Oberfläche der Form perfekt zu replizieren.

Hochgeschwindigkeits-Hochdruckinjektion: Füllt schnell die Formhohlheit mit der Schmelze, um eine konsistente Molekülkettenorientierung für optimale mechanische Eigenschaften und Transparenz zu gewährleisten.

Mehrstufige Präzisionsbestand: Verwendet ein mehrstufiges Halteprofil, um den Haltendruck und die Geschwindigkeit genau zu steuern, um eine gleichmäßige Produktdichte, keine Schrumpfung oder Verhandlung sowie die dimensionale Genauigkeit auf Mikronebene zu gewährleisten.

Stufe 4: Nachbearbeitung, Montage und Qualitätskontrolle

Dies ist die ultimative Garantie für die Produktsicherheit und die Benutzerfreundlichkeit, und der Prozess ist äußerst streng.

Nachbearbeitung:

Automatisierte Teileentfernung: Nach dem Injektionsleisten entfernt ein sauberer Roboter das Produkt automatisch und legt es in eine dedizierte saubere Verpackungskiste, wodurch direkten menschlichen Kontakt entfällt.

Kein nach dem Trimmen: Das Heißläufer-Ventiltor verlässt praktisch keinen Rückstand, wodurch die Notwendigkeit einer sekundären Verarbeitung beseitigt und die Partikelerzeugung verhindert wird.

Automatische Baugruppe:

In einem Reinraum werden die Push -Stange, der Gummikolben, den Wohnraum und der Nadelhalter mit automatisierten Geräten zusammengestellt.

Bei vorgefüllten Spritzen werden die Spritzen nach dem Zusammenbau mit der Flüssigkeit gefüllt.

** Strenge Qualitätsinspektion (100% Inspektion + Spotprüfungen) **:

Automatisierte optische Inspektion (AOI) für das Aussehen: Ein Hochgeschwindigkeits-Sehbeheilensystem macht ein Bild von jedem Produkt, um automatisch Defekte wie schwarze Flecken, Verunreinigungen, Blasen, Kratzer und fehlendes Material zu erkennen und abzulehnen.

Dimensionalinspektion: Ein optisches Projektor oder ein Lasermessinstrument wird verwendet, um 100% oder häufige Punktprüfungen für kritische Abmessungen durchzuführen (z. B. Innendurchmesser und Verjüngung des Gehäuses).

Funktionstests:

Schiebetest: Die durch den Push -Stab innerhalb des Gehäuses angewendete Kraft wird getestet, um sicherzustellen, dass sie sich reibungslos und innerhalb der Spezifikationen bewegt.

Lecketests: Zusammengenommene Spritzen werden unter Verwendung eines negativen oder positiven Drucks auf Lecks getestet.

Chemische Leistungstests: Die Probenahme wird regelmäßig durchgeführt und auf extrahierbare Materialien, oxidierbare Substanzen, Schwermetalle und andere Indikatoren gemäß den Pharmakopoenstandards (z. B. USP) getestet.

Sterilitätssicherung: Endprodukte werden unter Verwendung von Ethylenoxid (EO) oder Gamma -Bestrahlung sterilisiert.

Kernflussdiagramm

Pellets für medizinische Grade → staubfreie Lagerung → luftdichtes Trocknen → luftdichtes Förderung → Reinraum → Präzisionsinjektionsform → Roboterentfernung → Automatisierte Montage im Reinraum → 100% Maschinenaufenthalte → Funktionstest → Sterilisation → Verpackung → Freisetzung → Freisetzung → Freisetzung → Freisetzung

Wir sind ein plastischer Injektionsform-Einweg-Spritzenhersteller, der eine qualitativ hochwertige Kunststoff-Injektionsform-Einweg-Spritzenherstellung bietet. Solange Sie Kunststoff -Injektionsform -Einweg -Spritzenprodukte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

V

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

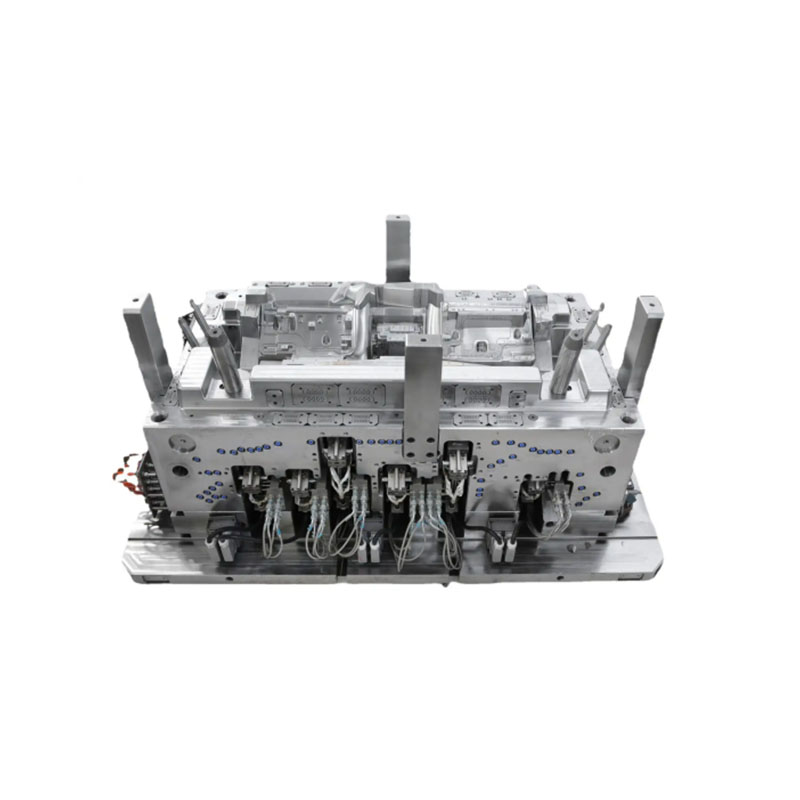

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

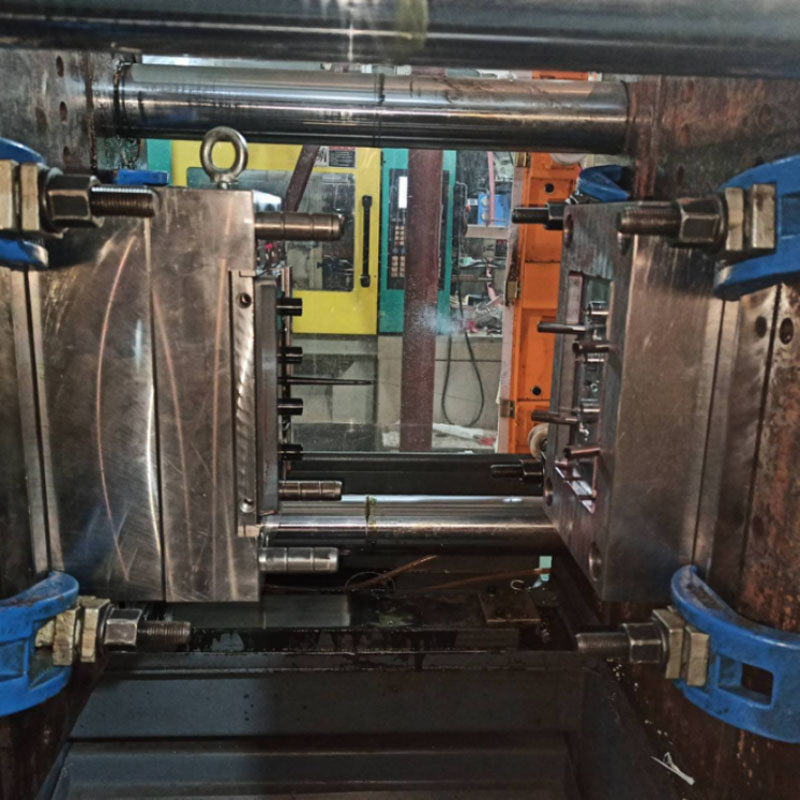

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.