- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

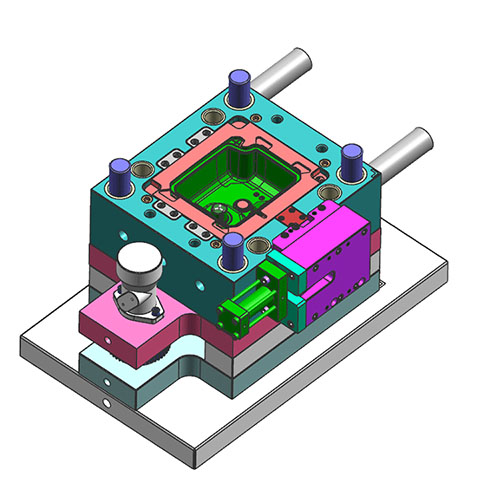

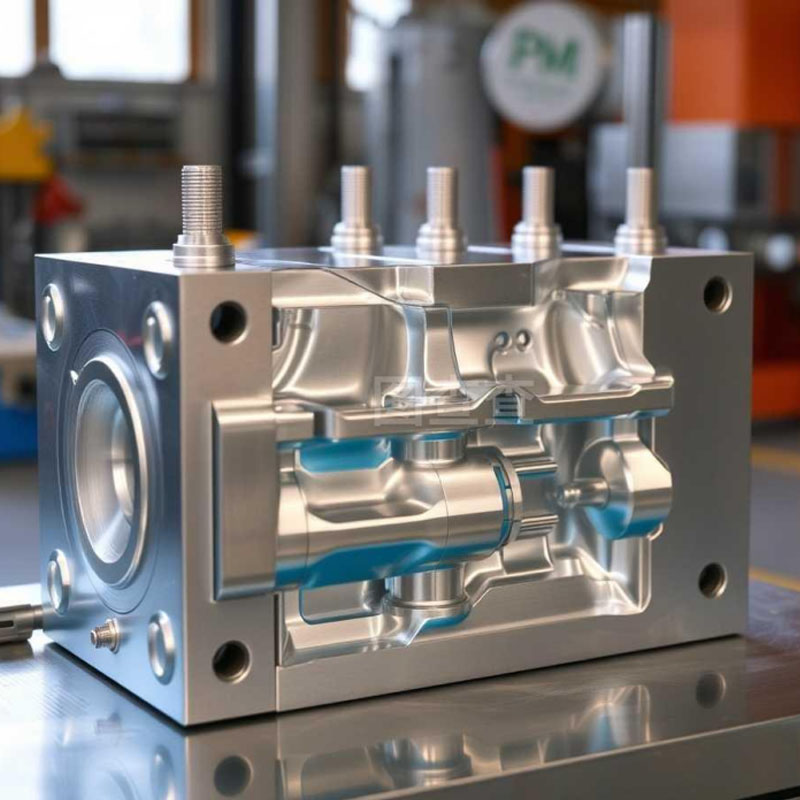

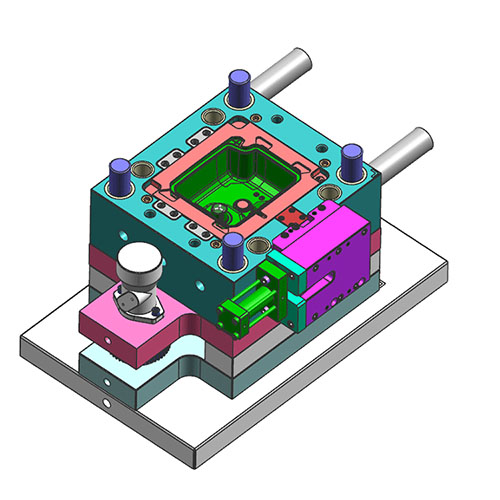

Design für Kunststoffspritzguss

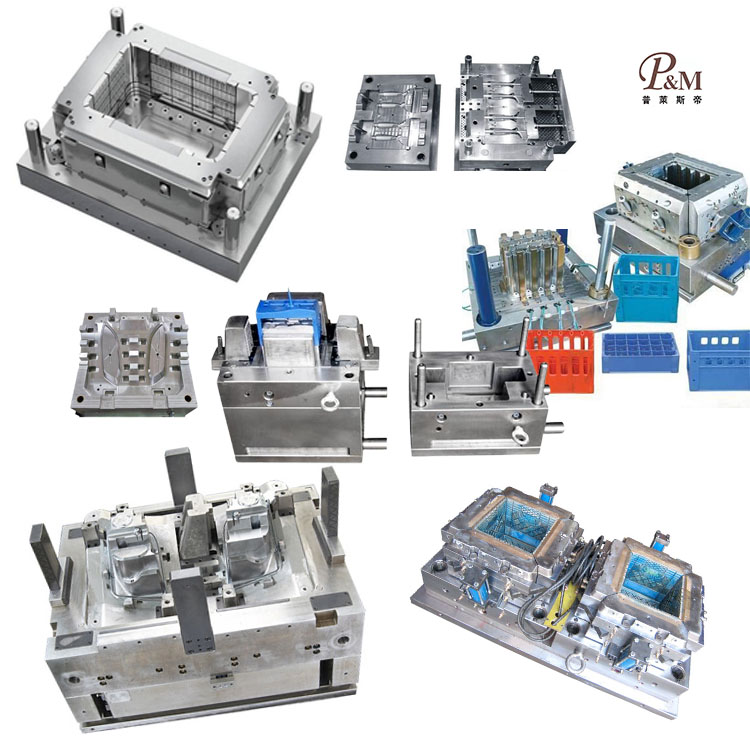

Im Bereich Kunststoffspritzgussdesign verfügt Ningbo (P&M) Plastic Metal Products Co., Ltd. über 18 Jahre Formenbautechnologie und 10 Jahre Exporterfahrung. Wir bieten professionelle, maßgeschneiderte Formendienstleistungen aus einer Hand und sind ein professioneller Hersteller von Kunststoffformen. Wir können Spritzguss, Blasformen, Druckguss und Rotationsguss verwenden.

Anfrage absenden

Im Bereich der Kunststoffherstellung „bestimmt das Design die Obergrenze der Produkte“, und das Design des Kunststoffspritzgusses als zentrale Verbindung zwischen Produktnachfrage und Massenproduktionsrealisierung wirkt sich direkt auf das Erscheinungsbild, die Leistung, die Kosten und die Produktionseffizienz von Produkten aus. Dabei handelt es sich nicht um ein einzelnes „Formdesign“, sondern um ein systematisches Engineering, das Produktstrukturdesign, Formstrukturdesign und Prozessparameterdesign umfasst – durch die Vermeidung von Formfehlern (wie Schrumpfungsmarken, Verwerfungen und Graten) im Voraus, die Optimierung der Material- und Prozessabstimmung, das Ausbalancieren von Funktionalität und Herstellbarkeit und die Umwandlung abstrakter Produktkonzepte in hochwertige Kunststoffteile, die in Massenproduktion hergestellt werden können. Ganz gleich, ob es sich um Präzisionsgehäuse für Unterhaltungselektronik oder große Strukturbauteile für Automobile handelt: Ihre Machbarkeit in der Massenproduktion und ihre Qualitätsstabilität hängen von einem wissenschaftlichen und strengen Spritzgussdesign ab.

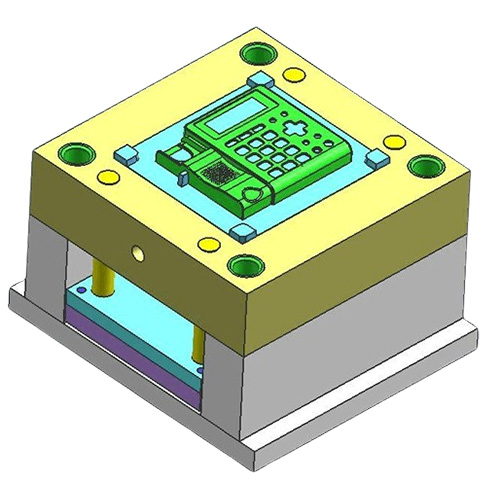

Das Design des Kunststoffspritzgusses bezieht sich auf die systematische Planung und Optimierung der Struktur von Kunststoffprodukten, des Hohlraum-/Gießsystems/Kühlsystems/Auswurfsystems von Spritzgussformen und der Parameter des Einspritzprozesses (Temperatur, Druck, Zeit) auf der Grundlage der Eigenschaften von Kunststoffmaterialien (wie Fließfähigkeit, Schrumpfrate, thermische Stabilität), der Prinzipien des Spritzgussprozesses (Erhitzen und Schmelzen, Hochdruckeinspritzen, Abkühlen und Erstarren) und der Anforderungen der Massenproduktion (Effizienz, Kosten, Konsistenz). Sein Hauptziel besteht darin, sicherzustellen, dass das Produkt reibungslos und fehlerfrei geformt werden kann und gleichzeitig die Anforderungen an Produktfunktionalität (z. B. Festigkeit und Versiegelung) und Aussehen erfüllt, während gleichzeitig die Formlebensdauer maximiert und die Produktionseffizienz optimiert wird.

Einführung in das Kunststoffspritzgussdesign von P&M

1. Designbestätigung und Formenbau: Kernvorbereitung vor der Produktion

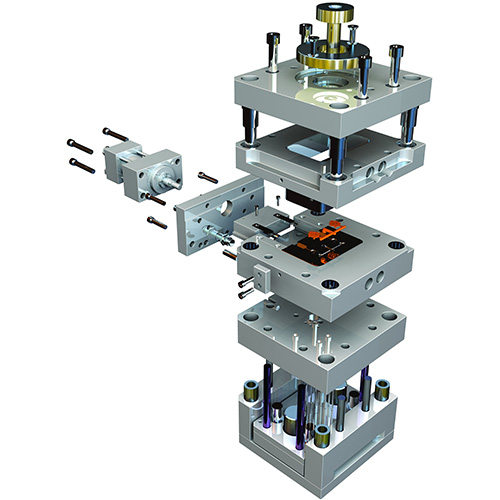

Vor der formellen Produktion muss die dreistufige Vorbereitung „Entwurfsüberprüfung – Formenbau – Versuchsformoptimierung“ abgeschlossen werden, um sicherzustellen, dass der Entwurf umgesetzt werden kann:

Entwurfsüberprüfung: Das Entwurfsschema wird gemeinsam von Produktdesignern, Formenbauern und Verfahrensingenieuren überprüft, wobei der Schwerpunkt auf der Prüfung liegt, ob die Wandstärke gleichmäßig ist, ob eine Knickung in umgekehrter Richtung vorliegt und ob das Gießsystem sinnvoll ist. Bei Bedarf wird CAE-Software für die Simulationsanalyse verwendet (Vorhersage der Füllzeit, der Position der Schrumpfungsmarken und des Verzugs) und Konstruktionsfehler werden im Voraus geändert (z. B. das Hinzufügen von Verstärkungsstäben oder das Anpassen der Wandstärke, wenn die Simulation Schrumpfungsmarken in einem bestimmten Bereich zeigt);

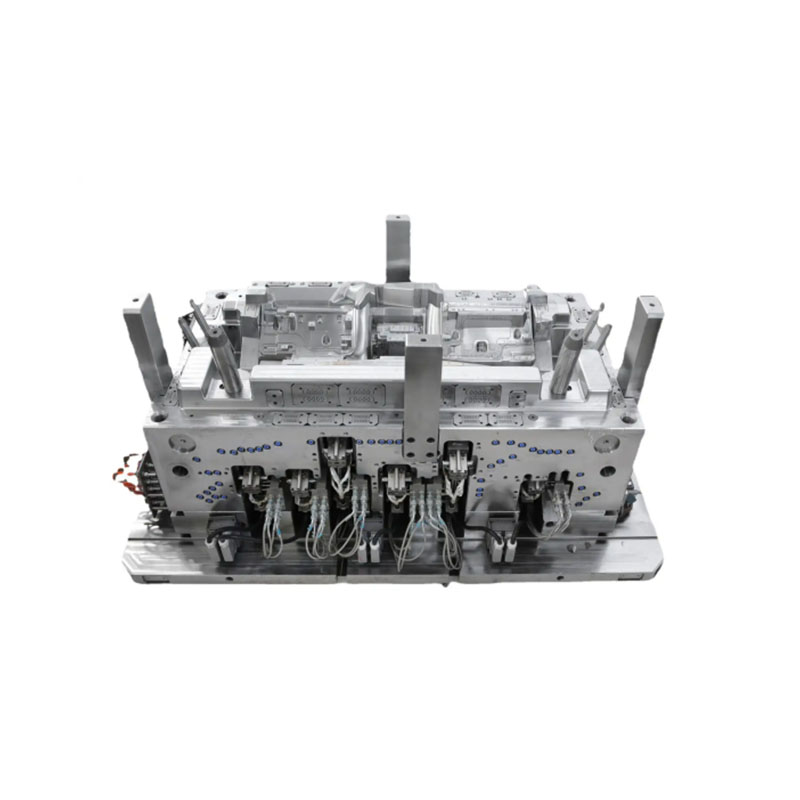

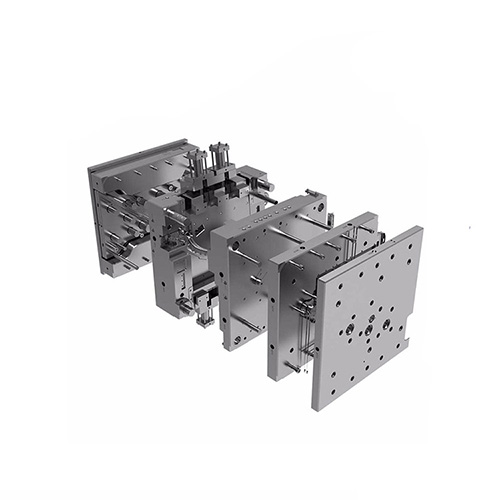

Formenbau: Bearbeitung von Formen auf der Grundlage der endgültigen Konstruktionszeichnungen. Zu den Kernprozessen gehören:

Formhohlraumbearbeitung: Durch CNC-Fräsen oder Elektroerosion wird sichergestellt, dass die Größe des Formhohlraums mit dem Design übereinstimmt.

Oberflächenbehandlung: Polieren der Oberfläche des Formhohlraums und ggf. Beschichten;

Komponentenmontage: Montieren Sie den Formhohlraum, das Gießsystem, das Kühlsystem, das Auswerfersystem und andere Komponenten, um einen reibungslosen Betrieb beweglicher Teile wie Schieber und Auswerferstifte zu gewährleisten.

Optimierung der Probeform: Überprüfen Sie die erste Probeform (unter Verwendung einer kleinen Menge Rohmaterialien, z. B. 50–100 Stück) auf Mängel im Produkt (z. B. fehlende Materialien, fliegende Kanten und Schrumpfungsspuren) und passen Sie das Design basierend auf den Ergebnissen der Probeform an:

Bei Materialmangel: Anschnitt vergrößern oder Einspritzdruck erhöhen;

Bei Flugkanten: Einspritzdruck reduzieren bzw. Formspiel verringern;

Bei Verzug: Formtemperatur anpassen (wenn eine Seite verzogen ist, Wassertemperatur auf dieser Seite erhöhen) oder Wandstärke optimieren;

Das Probeformen erfordert in der Regel 1-2 Mal, bis das Produkt den Qualitätsanforderungen entspricht.

2. Rohstoffvorbereitung: Dem Design angepasste Materialvorbehandlung

Entsprechend der vorgesehenen Kunststoffmaterialien (z. B. PP, ABS, PMMA) im Design erfolgt eine gezielte Vorbehandlung, um stabile Materialeigenschaften zu gewährleisten.

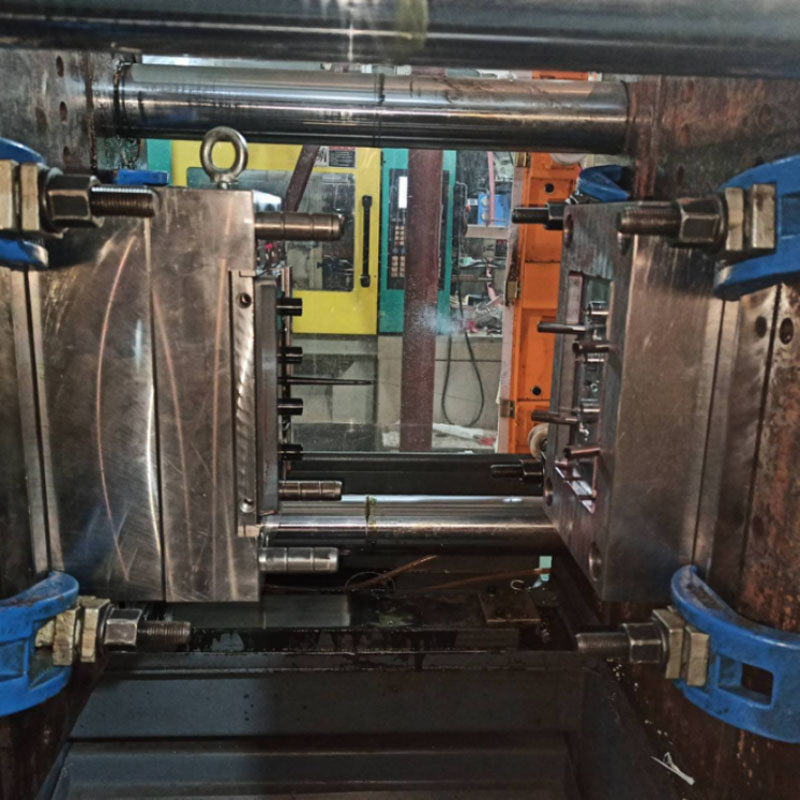

3. Spritzguss: Strikte Einhaltung des Kernprozesses der Designparameter

Die Spritzgießmaschine führt den Prozess „Schmelzen, Einspritzen, Halten, Kühlen, Entformen“ gemäß den festgelegten Prozessparametern aus, wobei der Kern in der „präzisen Steuerung der Parameter zur Gewährleistung der Konsistenz jedes Produkts“ liegt.

4. Nachbearbeitung und Tests: Stellen Sie sicher, dass Designanforderungen umgesetzt werden

Führen Sie eine Nachbearbeitung und umfassende Tests der entformten Produkte durch, überprüfen Sie sie auf fehlerhafte Produkte und stellen Sie die Lieferqualität sicher.

P&M Kunststoffspritzguss-Design (Spezifikation)

|

Formname |

Design für Kunststoffspritzguss |

|

Wir versprechen es |

Alles kundenzentriert, niemals auf kurzfristigen Gewinn ausgerichtet, sondern langfristige Vorteile verkaufen |

|

Wir produzieren |

Form, Prototyp, Spritzguss, Produktmontage, Oberflächendruck, Sprühen der Oberflächenintegration |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe der Mehrwinkelbilder |

|

Formzeit |

Etwa 25 Werktage |

|

Produktzeit |

7-15 Tage |

|

Modische Präzision |

±0,1 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfungszeichnungen – Formflussanalyse – Designvalidierung – kundenspezifische Materialien – Formverarbeitung – Kernverarbeitung – Elektrodenbearbeitung – Angusssystemverarbeitung – Teileverarbeitung und -beschaffung – Bearbeitungsabnahme – Hohlraumoberflächenbehandlungsprozess – komplexer Modus Matrize – Beschichtung der gesamten Formoberfläche – Montageplatte – Formmuster – Mustertest – Versenden von Mustern |

|

Formhohlraum |

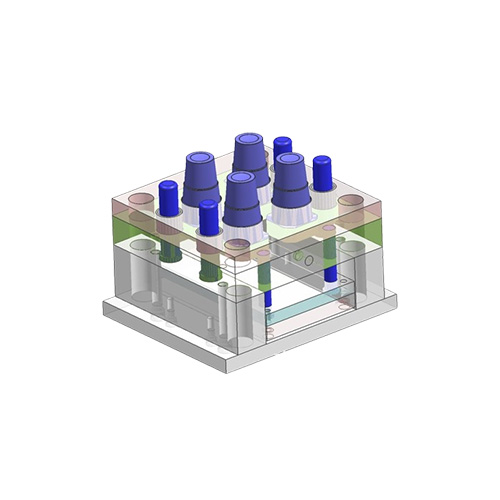

Eine Kavität, mehrere Kavitäten oder gleiche unterschiedliche Produkte können gemeinsam hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Lochfraß im Wort, Spiegelglanz, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Schlanke Technologie |

Fräsen, Schleifen, CNC, EDM, Drahtschneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E- und UG-Entwurfszeit: 1–3 Tage (normale Umstände) |

|

Produktmaterial |

Kunststoffrohstoffe in Lebensmittelqualität |

|

Herkunft |

In China hergestellt |

P&M Kunststoffspritzguss-Designmerkmal und -Anwendung

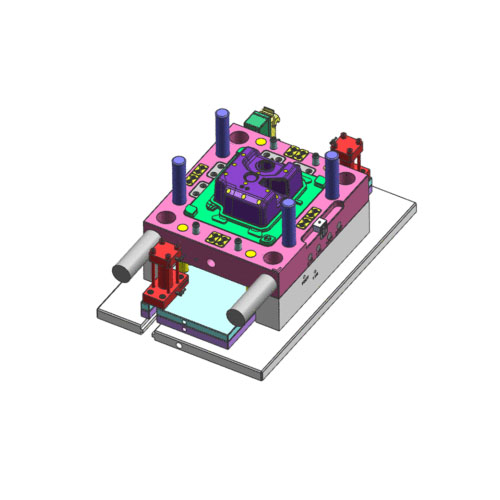

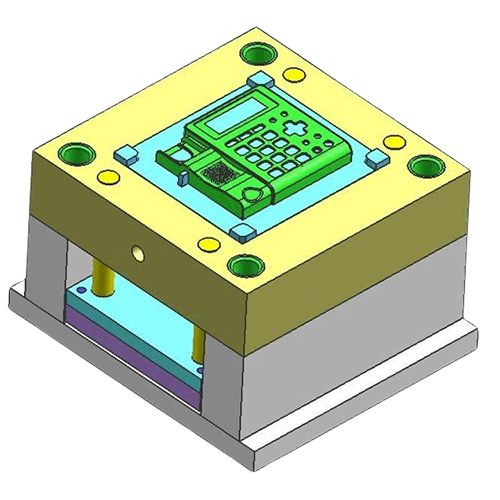

1. Im Bereich der Unterhaltungselektronik: das ultimative Streben nach Präzision und Aussehen

Bei Unterhaltungselektronikprodukten (z. B. Mobiltelefonen, Kopfhörern und Computern) werden extrem hohe Anforderungen an „Größengenauigkeit, Aussehen, Textur und geringes Gewicht“ gestellt, und das Spritzgussdesign muss sich auf Durchbrüche konzentrieren.

2. Automobilbereich: doppelte Garantie für Witterungsbeständigkeit und Strukturfestigkeit

Automobilkunststoffteile (Innenraum, Außenbereich, Funktionsteile) müssen „hohen und niedrigen Temperaturen, ultravioletter Strahlung und Stößen“ standhalten, und der Designkern ist „strukturelle Festigkeit und Wetterbeständigkeit“.

3. Im Bereich Haushaltsgeräte: Kosten und Funktionalität in Einklang bringen

Haushaltsgeräte wie Waschmaschinen, Klimaanlagen und Kleingeräte müssen „kostengünstig, leicht zu reinigen und funktionell praktisch“ sein, wobei der Designkern darin besteht, „die Struktur zu vereinfachen und die Kosten zu kontrollieren“.

4. Medizinischer Bereich: strenge Standards für Sicherheit und Präzision

Medizinische Kunststoffteile (wie Spritzen, Infusionssets und Gerätegehäuse) müssen „steril, ungiftig und hochpräzise“ sein, wobei der Designkern „Biokompatibilität und Sterilisation“ ist.

5. Verpackungsbereich: Ultimative Kontrolle über Leichtgewicht und Kosten

Verpackungsprodukte (z. B. Flaschenverschlüsse, Lebensmittelboxen und Wendeboxen) müssen „massenproduziert, kostengünstig und leichtgewichtig“ sein, wobei der Designkern darin besteht, „Prozesse zu vereinfachen und den Output zu steigern“.

Anpassungsprozess

Fabrik&Über uns

NingBo Plastic Metal Product Co.,Ltd (P&M) befindet sich in Yuyao, der sogenannten Mold City, dem Plastic Kingdom, an der Südspitze der Hangzhou Bay Bridge, nördlich von Shanghai, östlich des Hafens von Ningbo. Die enge Doppellinie der State Road 329 verbindet Land-, See- und Luftverkehr in einem Netzwerk, um den Transport zu erleichtern.

Aufgrund der umfassenden technischen Stärke, der wissenschaftlichen Managementmethoden und des guten Kundendienstes genießt das Produkt großes Vertrauen und wird von Kunden aus der ganzen Welt begrüßt. P&M verfügt über ein verbessertes Entwicklungs- und Produktionssystem, um Formenbau, Herstellung von Kunststoffprodukten und automatische Produktion zu erreichen. Unsere Hauptprodukte sind die Entwicklung und Herstellung von Kunststoffformen, Kunststoffprodukten und Metallprodukten. 90 % der Produkte unseres Unternehmens werden nach Amerika, Europa, Deutschland, Japan, Australien usw. exportiert. Seit vielen Jahren engagiert sich das Unternehmen in der Rohstoffforschung. Das Unternehmen verfügt über eine eigene Marke und Dutzende Patente und bietet bequemeren technischen Support für den Formenbau und die Produktproduktion. P&M begann 2008 mit dem Inlandsgeschäft unter dem Namen Shundi Mould Factory. Und haben ab 2014 den internationalen Markt eröffnet. Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

P&M orientiert sich marktorientiert an der Qualität des Lebens und konzentriert sich auf qualitativ hochwertigen Service und die kontinuierliche Entwicklung neuer Produkte. Wir sind entschlossen, ein besseres Unternehmensimage zu schaffen, und unsere Freunde im In- und Ausland führen ein breites Spektrum an Geschäftsaustauschen und Kooperationen durch, um brillante Ergebnisse zu erzielen.

Verpackung

Verpackung nach Ihren Wünschen

1. Auf dem Luftweg dauert die Lieferung 3-7 Tage.

Der Versand der Ware kann per DHL, Fedex, UPS erfolgen.

2. Auf dem Seeweg richtet sich die Lieferzeit nach Ihrem Hafen.

In südostasiatische Länder dauert der Versand etwa 5-12 Tage.

In Länder des Nahen Ostens dauert der Versand etwa 18 bis 25 Tage.

In europäische Länder dauert die Lieferung etwa 20–28 Tage.

In amerikanische Länder dauert der Versand etwa 28–35 Tage.

Nach Australien dauert es etwa 10-15 Tage.

In afrikanische Länder dauert der Transport etwa 30-35 Tage.

P&M-Fahrradteile konzentrieren sich auf Kinder und vereinen Sicherheit, Gesundheit und Spaß mit dem Ziel, der schönen Kindheit von Kindern eine leuchtende Farbe zu verleihen. Wir freuen uns auf die Zusammenarbeit mit Ihnen im Dienste unserer Kinder.

Der Weg des Kindeswachstums ist mit Ziegeln und Fliesen gepflastert.

FAQ

1.Wer sind wir?

Wir haben unseren Sitz in Zhejiang, China, seit 2014 und verkaufen nach Nordamerika (30,00 %), Südeuropa (10,00 %), Nordeuropa (10,00 %), Mittelamerika (10,00 %), Westeuropa (10,00 %), Mittlerer Osten (10,00 %), Osteuropa (10,00 %), Südamerika (10,00 %). Insgesamt sind in unserem Büro etwa 51-100 Personen beschäftigt.

2.Wie können wir Qualität garantieren?

Immer ein Vorproduktionsmuster vor der Massenproduktion;

Immer eine Endkontrolle vor dem Versand;

3.Was können Sie bei uns kaufen?

Formen, Kunststoffprodukte, Metallprodukte, Dentalprodukte, CNC-Bearbeitung.

4. Warum sollten Sie bei uns und nicht bei anderen Lieferanten einkaufen?

Wir beschäftigen uns hauptsächlich mit allen Arten von 3D-Design, 3D-Druck und Kunststoff-Metallformen, Werkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere eigene Fabrik. Alles aus einer Hand: 3D-Design – 3D-Druck – Formenbau – Kunststoffspritzguss.

5.Welche Dienstleistungen können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung: USD, EUR;

Akzeptierte Zahlungsart: T/T, L/C, PayPal, Western Union, Übertragungsurkunde;

Gesprochene Sprache: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6.Was sind die Merkmale Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, die alle Ihre Anfragen in fließendem Englisch beantworten.

3. Bereitstellung der Unterstützung zur Lösung des Problems im Bewerbungs- oder Verkaufszeitraum.

4. Wettbewerbsfähige Preise bei gleicher Qualität.

5. Garantieren Sie die gleiche Qualität der Muster wie bei der Massenproduktion.