- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

Neuformung von Motorradteilen aus Kunststoff

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenherstellungstechnologie und kann Motorradteile aus Kunststoff neu formen. Wir bieten professionelle, maßgeschneiderte Dienstleistungen im Bereich der Neuformung von Motorradteilen aus Kunststoff an und sind ein professioneller Hersteller von Neuformteilen von Motorradteilen aus Kunststoff. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung neuer Formteile für Motorradteile aus Kunststoff kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Neuformen von Motorradteilen aus Kunststoff, wie z. B. CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere reiche Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Kunststoff-Motorradteile und neue Formprodukte anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für neue Formprodukte aus Kunststoff-Motorradteilen können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Der Formprozess für Motorradteile aus Kunststoff erfordert eine umfassende Berücksichtigung der Materialeigenschaften, des Formendesigns und der Spritzgusstechniken. Im Folgenden werden der spezifische Prozess und die wichtigsten Schritte beschrieben:

1. Materialauswahl und Vorbehandlung

Thermoplaste (wie ABS, PP und PS) werden häufig für Motorradteile verwendet. Die Auswahl sollte auf der Funktion des Teils basieren (z. B. dekorative Wirkung und Festigkeitsanforderungen):

ABS: Bietet hervorragende Gesamtleistung, Schlagfestigkeit und einfache Formgebung, wodurch es für Außenteile (z. B. Lenker und Instrumententafeln) geeignet ist;

PP: Aufgrund der hohen Temperaturbeständigkeit (bis 100 °C) und der chemischen Beständigkeit eignet es sich für schlagfeste Bauteile (z. B. Motorschutzvorrichtungen);

PS: Bietet eine hervorragende Transparenz und wird für dekorative Teile (z. B. transparente Abdeckungen) verwendet.

Vorbehandlung: Hygroskopische Materialien (z. B. PA) erfordern eine Vortrocknung (bei 80–100 °C für 2–4 Stunden), um Poren zu verhindern. Bei nicht hygroskopischen Materialien (z. B. ABS) kann dieser Schritt entfallen.

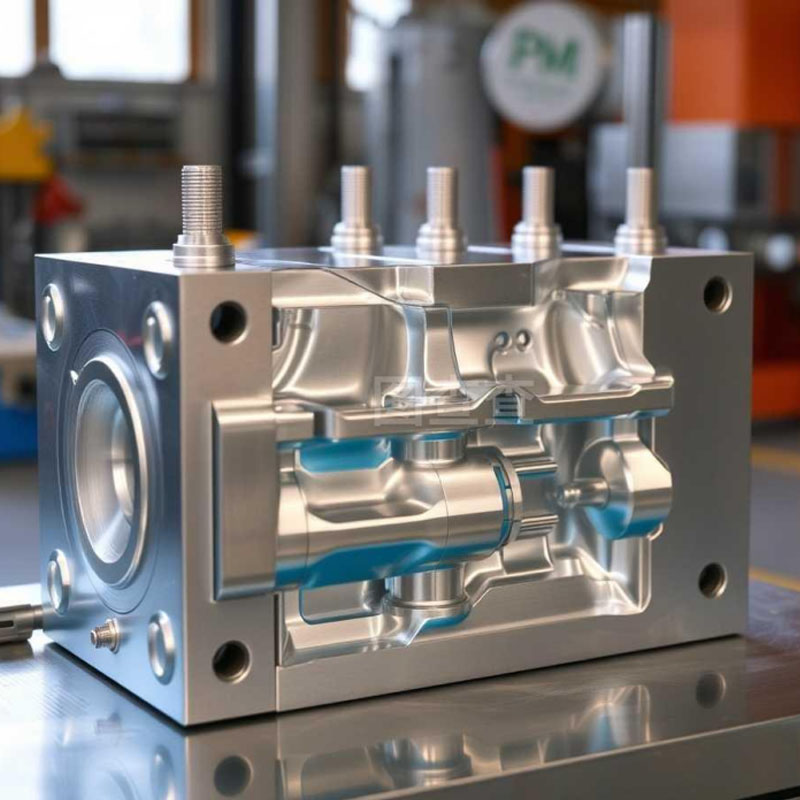

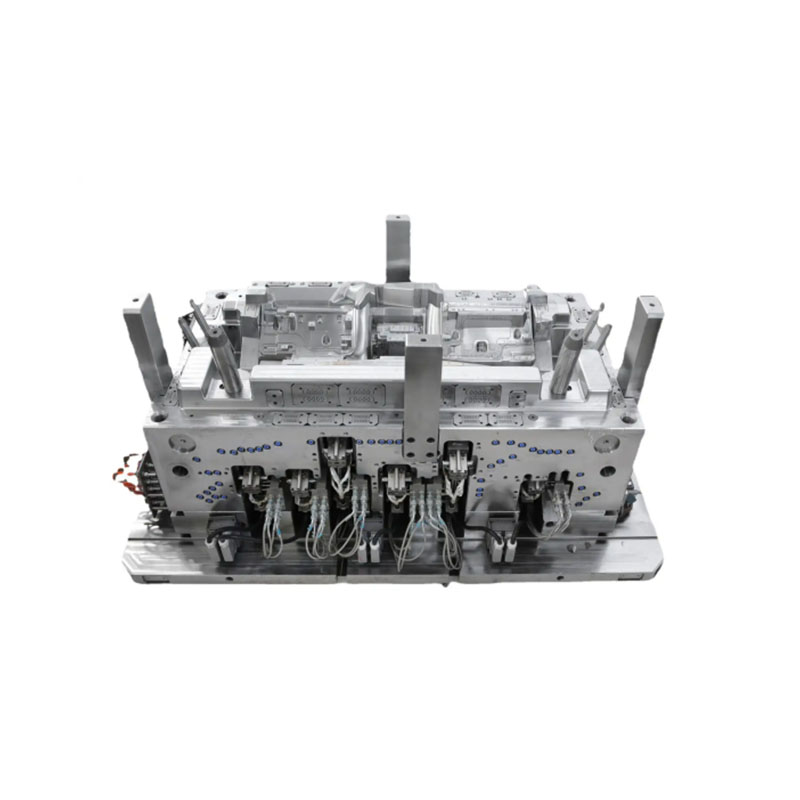

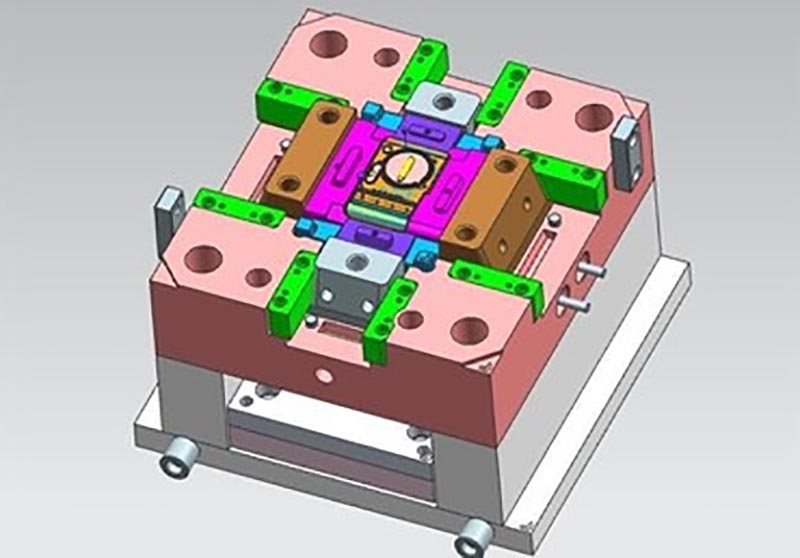

2. Formdesign und -herstellung (Kernverbindung) Die Formqualität wirkt sich direkt auf die Formwirkung von Teilen aus, und die folgenden Designpunkte müssen im Fokus stehen: 1. Design der Formstruktur Trennfläche: Ebenen oder geneigte Oberflächen werden bevorzugt, um komplexe Formen zu vermeiden, die zu Graten oder unzureichender Füllung führen; Bei Motorradteilen (z. B. Scheinwerferabdeckungen und Zierteile) werden meist Planscheitel verwendet [3]. Hohlraum und Kern: Komplexe gekrümmte Oberflächen müssen die Wandstärke (3–8 mm) optimieren, und in dickwandigen Bereichen sollten Kühlkanäle hinzugefügt werden, um Schrumpflöcher zu verhindern; Das Rippendesign sollte Spannungskonzentrationen vermeiden (z. B. die Stützstruktur von Trophäenteilen) [3]. Materialauswahl: Stahlformen (wie H13, S136, mit einer Lebensdauer von über einer Million Mal) werden für die Massenproduktion ausgewählt; Für die Produktion in kleinem Maßstab können Aluminiumformen ausgewählt werden (niedrige Kosten, aber auf Verschleiß sollte geachtet werden). 2. Design des Hilfssystems Tor und Auswerfer: Tore sollten dekorative Muster (z. B. Lenker) vermeiden und Seitentore oder Punkttore verwenden; Auswerferstifte/Auswerferstifte sollten gleichmäßig verteilt sein, um Verformungen zu vermeiden. Kühlsystem: Beim Spritzgießen ist die Auslegung eines ausreichenden Kühlkreislaufs (z. B. Umlaufwasserkühlung) erforderlich. Die empfohlene Formtemperatur für PP-Teile liegt bei etwa 80 °C (bei Temperaturen unter 40 °C ist die Bildung von Schweißnähten wahrscheinlich, bei über 100 °C ist mit Verzug zu rechnen). 3. Fertigungstechnologie Förderung der CAD/CAM/CAE-Technologie und Optimierung der Formstruktur durch 3D-Modellierung; Die Heißkanaltechnologie kann die Verschwendung von Rohstoffen reduzieren (gilt für Formen mit mehreren Kavitäten). III. Spritzgussverfahren 1. Materialerwärmung und Plastifizierung Granulierter Kunststoff gelangt durch den Trichter in die Einfüllkammer und wird durch eine hin- und hergehende Schnecke (Spiralschnecke) erhitzt und gemischt (die Temperatur wird je nach Material angepasst, z. B. ABS 210–250 °C). Nach dem Aufschmelzen entsteht eine gleichmäßige Kunststoffschmelze [2]. 2. Einspritzen in den Formhohlraum Die Spritzgießmaschine spritzt die Schmelze unter hohem Druck (50–120 MPa) schnell in den Formhohlraum ein. Beim Füllvorgang muss die Geschwindigkeit kontrolliert werden (langsames Einspritzen, um die Form zu füllen, schnelles Einspritzen, um den Druck aufrechtzuerhalten), um sicherzustellen, dass komplexe Strukturen (wie die gekrümmte Oberfläche der Scheinwerferabdeckung) vollständig gefüllt werden [2][3]. 3. Abkühlung und Erstarrung

Im Formhohlraum wird die Schmelze abgekühlt und ausgehärtet. Die Zeit wird entsprechend der Dicke des Teils angepasst (30–60 Sekunden für dicke Wände und 15–30 Sekunden für dünne Wände), um Verformungen durch übermäßige Temperaturunterschiede zwischen Innen und Außenseite zu vermeiden [3].

4. Entformen und Beschneiden

Nach dem Abkühlen wird die Form geöffnet, um das Teil zu entnehmen, der Anguss (z. B. Seitenanguss, Punktanguss) wird abgeschnitten, die Grate werden geschliffen und bei Bedarf poliert (z. B. transparente Teile benötigen eine Spiegelbehandlung).

IV. Qualitätskontrolle und Nachbearbeitung

Fehlererkennung: Konzentrieren Sie sich auf die Prüfung von kurzen Stellen (ungenügende Füllung), Blasen (Luftvermischung) und Verwerfungen (ungleichmäßige Abkühlung). Dies kann mittels Licht- oder dreidimensionaler Koordinatenmessmaschine überprüft werden.

Dimensionskalibrierung: Passen Sie die Formgröße entsprechend der Materialschrumpfungsrate an (normalerweise 0,5 % bis 2 %) (z. B. beträgt die PP-Schrumpfungsrate etwa 1,0 % bis 1,5 %), um sicherzustellen, dass das endgültige Teil den Designanforderungen entspricht.

Oberflächenbehandlung: Zierteile erfordern eine Hochglanzpolitur oder Galvanisierung (z. B. Lenkerzierleisten); Funktionsteile (z. B. Kühlrippen des Motors) können zur Erhöhung der Haltbarkeit aufgesprüht oder eingebrannt werden.

Wir sind ein Hersteller von Kunststoff-Motorradteilen für neue Formteile und bieten die Herstellung hochwertiger Kunststoff-Motorradteile für neue Formteile an. Solange Sie neue Formprodukte für Motorradteile aus Kunststoff anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

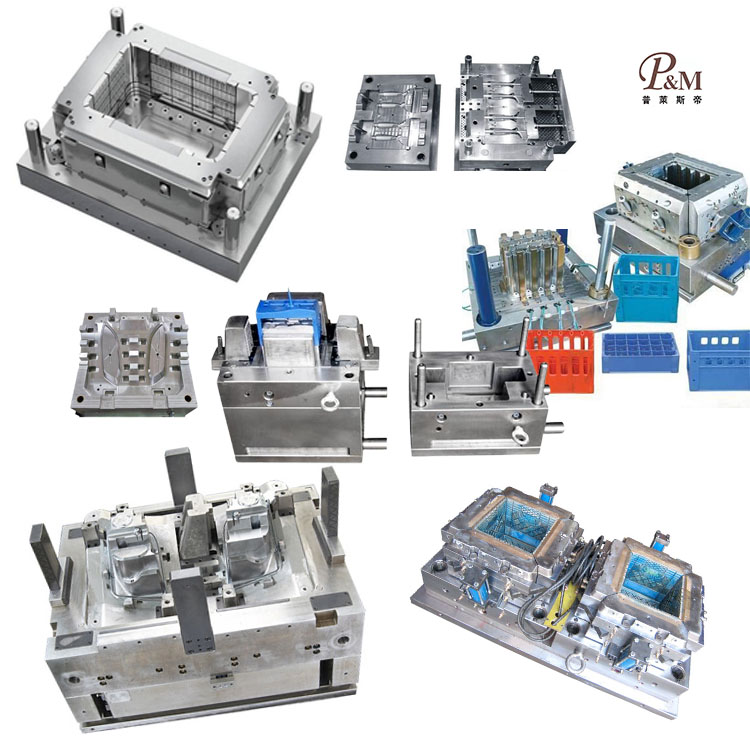

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

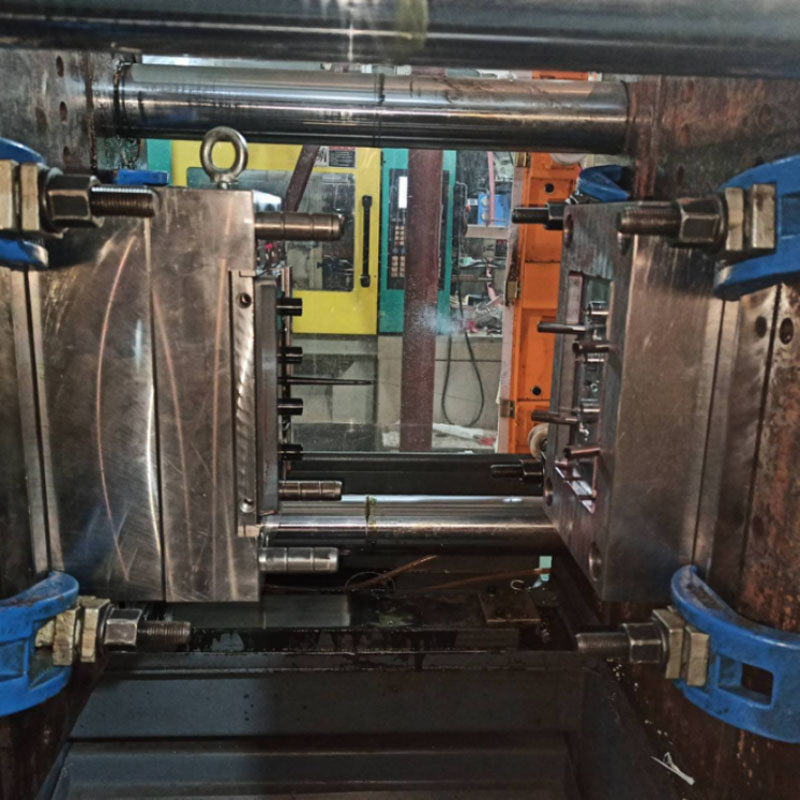

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.