- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

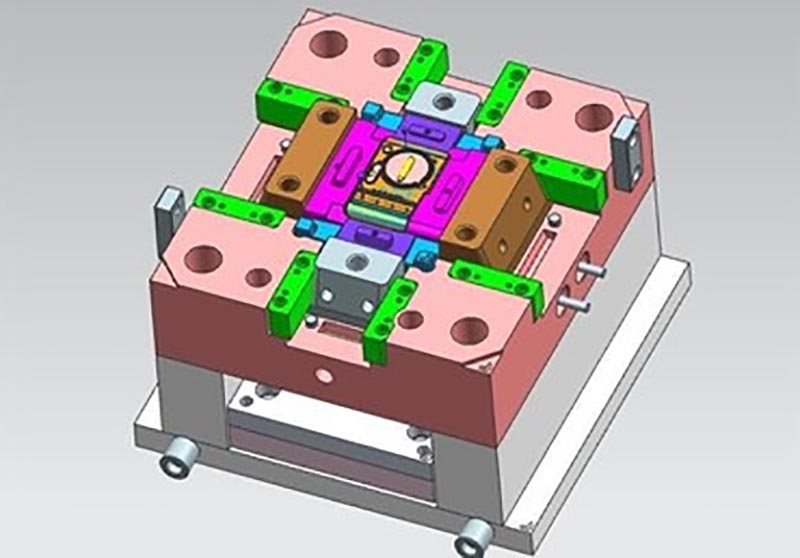

Kunststoffteile Formteile

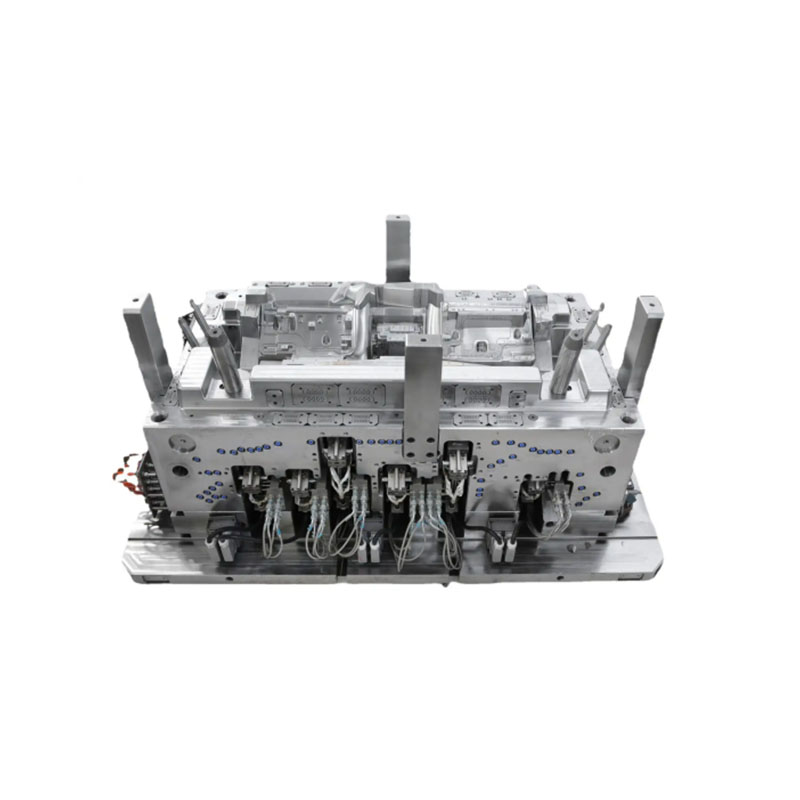

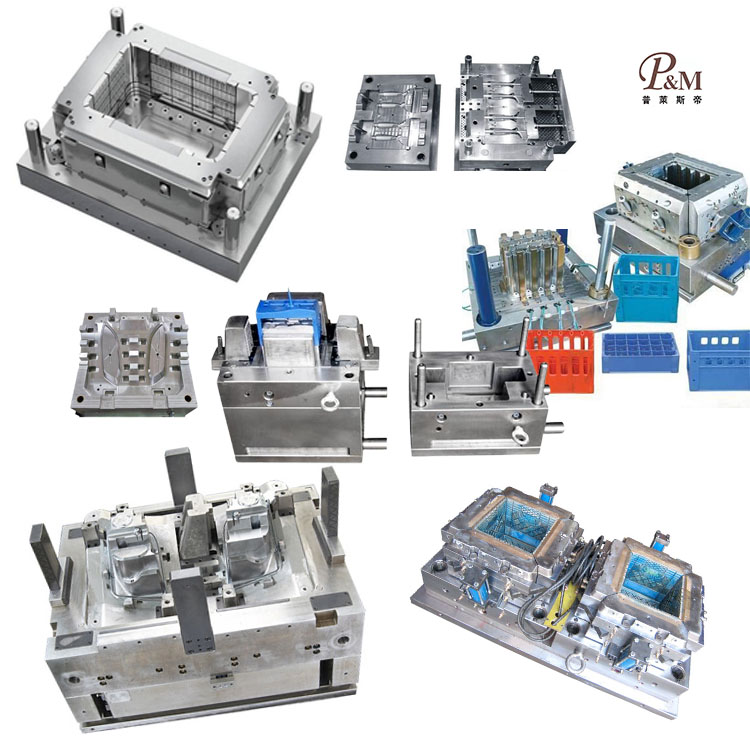

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann Kunststoffteileform anpassen. Wir bieten professionelle, maßgeschneiderte Kunststoffteile -Formteile an und sind ein professioneller Hersteller von Kunststoffteilen. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Bei der Anpassung von Kunststoffteilen kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfähigkeiten im Zusammenhang mit Kunststoffteilen, wie z.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige kundenspezifische Kunststoffteile-Formprodukte bieten, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für Kunststoffteileformprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Stufe 1: Vorbereitung Vorbereitung

Dies ist der Eckpfeiler für die Gewährleistung der Produktqualität und der stabilen Produktion.

Rohstoffauswahl und Vorbehandlung

Materialauswahl: Wählen Sie geeignete plastische Rohstoffe basierend auf der beabsichtigten Verwendung des Produkts (wie Festigkeit, Transparenz, Wärmefestigkeit, chemischer Widerstand und Anforderungen an den Lebensmittelkontakt). Gemeinsame Kunststoffe umfassen:

Allzweckkunststoffe: ABS, PP, PS, PE

Technische Kunststoffe: PC, PA (Nylon), POM, PBT

Kunststoffe mit hoher Leistung: PPS, PPE

Trocknen: Für hoch hygroskopische Materialien (wie PC, PA, ABS) muss ein Trockner verwendet werden, um Feuchtigkeit zu entfernen. Untype Rohstoffe verursachen während des Injektionsformens Silberstreifen und Blasen, was zu einer verringerten Festigkeit führt. Die Trocknungstemperatur und -zeit variieren je nach Material.

Farbanpassung: Um eine bestimmte Farbe zu erzielen, kaufen Sie vorfarbene Plastikpellets oder fügen Sie dem ursprünglichen Farbmaterial eine Farb-Masterbatch hinzu und mischen Sie den Injektionsformgerät.

Schimmelpilzinstallation und -anpassung

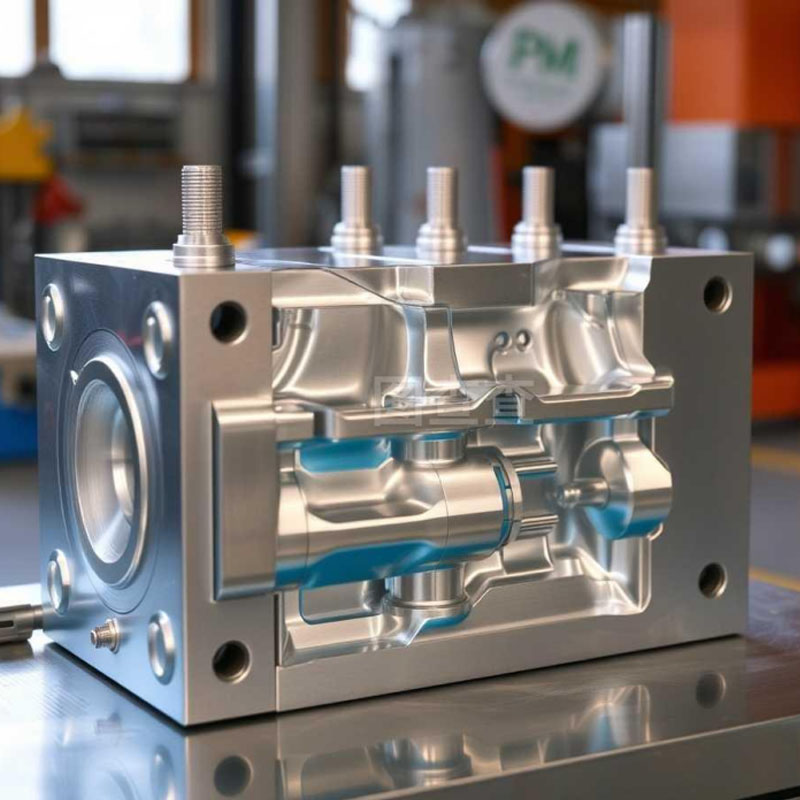

Formen: Injektionsformen sind teure Präzisionswerkzeuge, die typischerweise aus Stahl oder Aluminium bestehen, die komplexe Strukturen wie Hohlraum, Läufer, Tore, Kühlkanäle und Auswerfermechanismen enthalten.

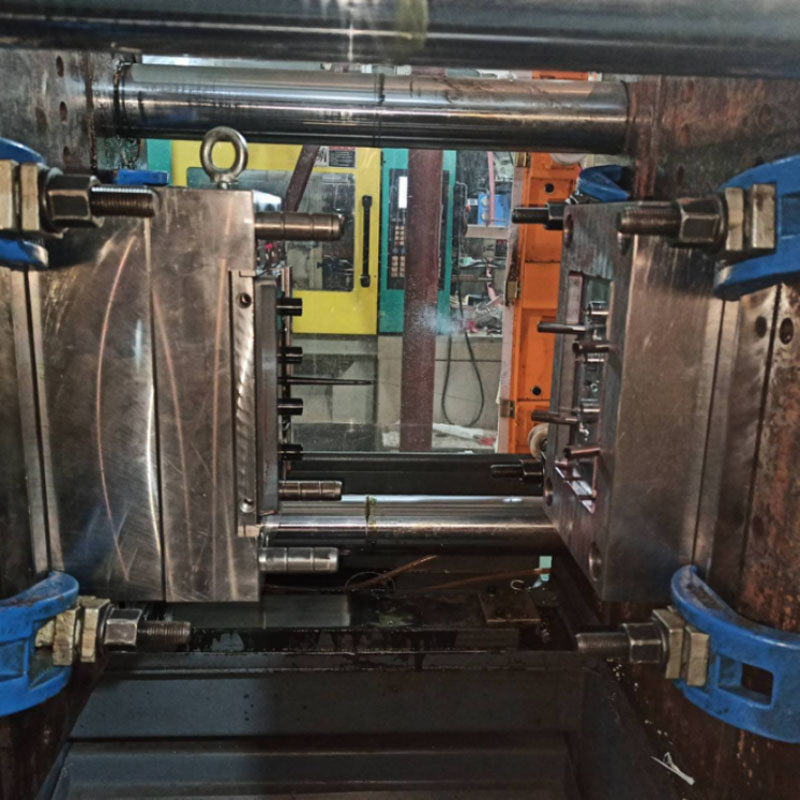

Installation: Die Form wird an den beweglichen und festen Platten der Injektionsformmaschine gehoben und befestigt. Kühlwasserrohre sind angeschlossen und der Ausstrahlungsschlag wird eingestellt.

Reinigung und Wartung: Der Formhohlraum muss vor und nach der Installation gründlich gereinigt werden, um sicherzustellen, dass sie aus früheren Produktionszyklen frei von Staub, Öl oder Rückständen ist.

Phase 2: Injektionsformzyklus (Kernprozess)

Dies ist ein stark automatisierter, sich wiederholender Prozess, der normalerweise von einigen Sekunden bis zu einigen Minuten dauert.

1. Schimmelschließung

Das Schimmelpilzschlusssystem der Injektionsformmaschine treibt die bewegliche Form in Richtung fester Form und versperren letztendlich die Form unter hohem Druck, um einen versiegelten Hohlraum zu erzeugen, der dem hohen Druck nachfolgender Injektionen standhalten kann.

2. Injektion und Halten

Plastikisierung: Im Abschlusses der Form fallen Plastikgranulate im Trichter in den Lauf. Sie werden durch die rotierende Schraube übermittelt und geschert und dann von einem Heizring außerhalb des Laufs erhitzt, wodurch sie zu einer gleichmäßigen, viskosen Schmelze schmilzt. Die Schraube zieht dann unter dem Rückdruck der Schmelze zurück und resert eine feste Schmelzmenge für die nächste Injektion (als "Messung" bezeichnet).

Injektion: Die Schraube hört auf, sich zu drehen und, angetrieben von einem Hochdruckhydraulikzylinder, die Schmelze heftig nach vorne treibt und ihn mit hoher Geschwindigkeit und hohem Druck durch die Düse, die Läufer und die Tore der Form in den geschlossenen Schimmelpilzhöhle injiziert.

Halten: Nachdem der Schimmelpilzhöhle gefüllt ist, behält die Schraube einen bestimmten Druck (Haltendruck) bei und füllt die Schmelze weiter nach, um den durch Abkühlschrumpfung verursachten Volumenverlust auszugleichen. Der Haltevorgang ist entscheidend für die Verhinderung des Produktschrumpfs und die Gewährleistung der dimensionalen Genauigkeit.

3. Kühlung und Plastizisierung

Kühlung: Die Schmelze wird gekühlt und geformt, indem Kühlwasser innerhalb der Form zirkuliert. Die Kühlzeit macht mehr als die Hälfte des gesamten Formzyklus aus. Eine unzureichende Kühlzeit kann zu Produktverformungen führen, während eine übermäßige Kühlzeit die Effizienz verringert.

Plastizisierung: Während des Abkühlens beginnt sich die Schraube erneut zu drehen, um das Material für den nächsten Zyklus zu plastalisieren und zu messen. Der gleichzeitige Kühl- und Plastizisierungsprozess ist der Schlüssel zur effizienten Produktion.

4. Schimmelpilze und Auswurf

Nach dem Abkühlen öffnet sich die Form, und das Ejektorsystem der Injektionsformmaschine (Ejektorstifte und Ejektorplatte) drückt die Ejektorplatte nach vorne und schlägt den abgekühlten und verfestigten plastischen Teil aus der Formhöhle aus.

Ein Roboter oder eine automatisierte Ausrüstung greift normalerweise automatisch an, um den Teil und die Erstfestung von Läufern (Spru -Material) zu erfassen und in einen vorgesehenen Bereich zu platzieren.

Stufe 3: Nachbearbeitung und Inspektion

Der gerade aus der Form entferntes Teil ist nur ein halbfeindliches Produkt und erfordert die folgende Verarbeitung.

GRUBE -MATERIONS -Trennung

Das Teil ist vom Läufersystem (Hauptläufer, Zweigläufer und Gate, gemeinsam als "Spru -Material") manuell unter Verwendung einer Klemme oder mit speziellen Geräten getrennt. Spru -Material wird typischerweise zerkleinert und recycelt, indem es proportional mit neuem Material mischt.

Nachbearbeitung

Tempern: Das Produkt wird für einen bestimmten Zeitraum bei einer bestimmten Temperatur erhitzt und dann langsam abgekühlt, um interne Spannungen zu beseitigen. Dies ist für Materialien wie PC oder Produkte von externen Kräften und hohen Temperaturen während des Gebrauchs von entscheidender Bedeutung.

Befeuchtung: Für hygroskopische Materialien wie Nylon (PA) wird ein Einweichen oder Dämpfen durchgeführt, um das Feuchtigkeitsgleichgewicht zu erreichen, wodurch optimale dimensionale Stabilität und Zähigkeit erreicht werden.

Oberflächenbehandlung: Beispiele sind Sprühen, Elektroplatten, Seidens -Siebdruck und Ultraschallschweißen.

Inspektion und Verpackung

Inpersonal Quality Control (IPQC): Der Bediener führt Inspektionen für Erstkompetenz und Patrouillen durch, um das Erscheinungsbild des Produkts zu überprüfen (für fehlendes Material, Blitz, Schrumpfung, Blasen, Farbunterschied usw.).

Vollwertige Kontrolle (FQC): 100% oder Probenprüfung der fertigen Chargen werden durchgeführt. Dies kann dimensionale Messungen (unter Verwendung von Bremssattel oder CMMs), Funktionstests und Festigkeitstests umfassen.

Verpackung: Qualifizierte Produkte werden in geeigneten Verpackungsmaterialien (z. B. PE -Beutel, Luftpolsterfolie oder Kartons) verpackt, um Kratzer oder Kontamination während des Transports und der Lagerung zu verhindern.

Kernprozessparameter (kritische Kontrollpunkte):

Temperatur: Lauftemperatur, Düsentemperatur und Schimmelpilztemperatur.

Druck: Einspritzdruck, Druckdruck und Rückendruck.

Geschwindigkeit: Einspritzgeschwindigkeit und Schraubgeschwindigkeit.

Zeit: Injektionszeit, Zeitabhalten und Kühlzeit.

Position: Schraubenmesshub und Haltendruckschaltposition.

Zusammenfassend ist das Kunststoff -Injektionsformwerk ein komplexer Herstellungsprozess, der Materialwissenschaft, Präzisionsmaschinen, Schimmelpilztechnologie und automatisierte Steuerung integriert. Nur indem die Parameter jedes Schritts genau gesteuert werden, können hochwertige Kunststoffteile effizient und konsequent erzeugt werden.

Wir sind ein Kunststoffteile-Formler, der hochwertige Kunststoffteile-Formteile bietet. Solange Sie Produkte für Kunststoffteile anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.