- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

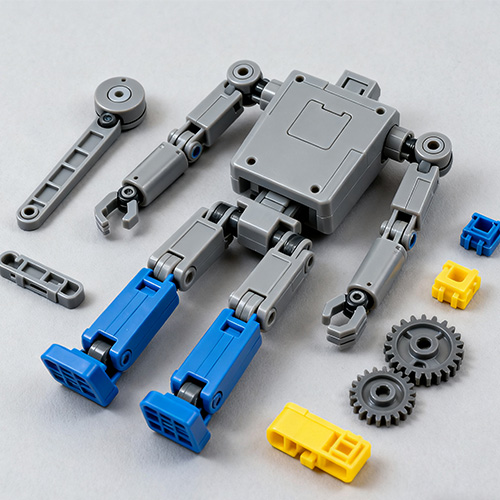

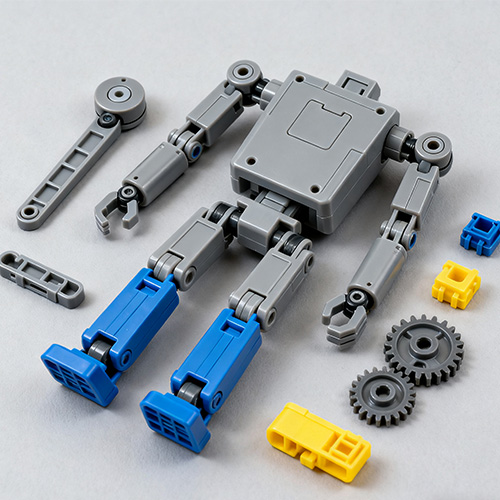

Roboter -Teil -Injektionsformung

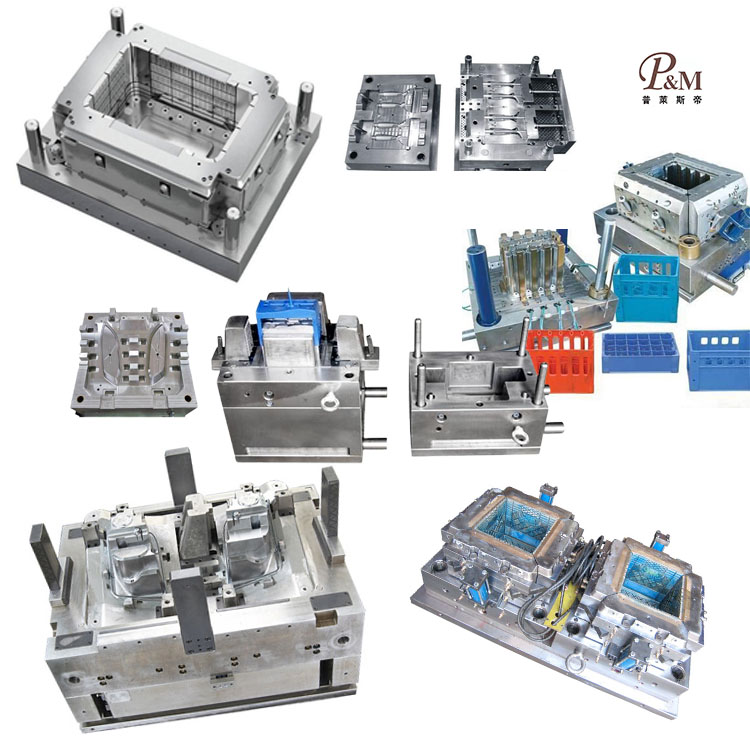

Für Roboter -Teil -Injektionsformen verfügt Ningbo (P & M) Plastic Metall Products Co., Ltd. über 18 Jahre Schimmelherstellungstechnologie und 10 Jahre Exporterfahrung. Wir bieten professionelle One-Stop-maßgeschneiderte Schimmelpilzdienste an und sind ein professioneller Kunststoff-Schimmelpilzhersteller. Wir können Injektionsleisten, Blasenformeln, Sterbemittel und Rotationsformeln verwenden.

Anfrage absenden

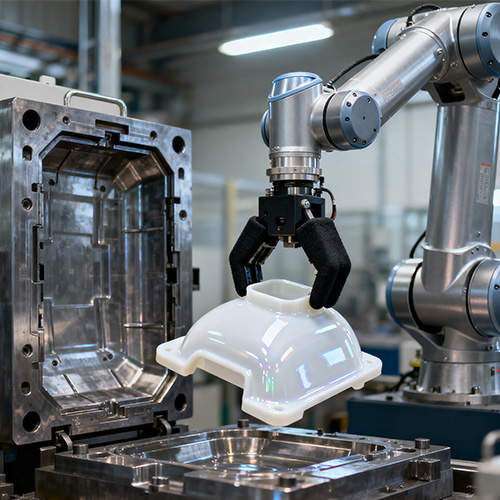

Das Roboter -Teil -Injektionsformwerk bezieht sich auf eine Technologie, die verschiedene Kern- und Hilfsteile von Robotern (wie Strukturteilen, Getriebeteile, Sensorgehäuse, Verbindungskomponenten usw.) unter Verwendung maßgeschneiderter Injektionsformprozesse erzeugt. Dieser Prozess muss die besonderen Anforderungen von Roboterteilen für Präzision, Festigkeit, Wetterwiderstand usw. kombinieren und geschmolzene Kunststoff in Teile umwandeln, die den Roboterbaugruppenstandards und den Arbeitszustandsanforderungen durch exklusive Formgestaltung, präzise Materialauswahl und optimierte Injektionsparameter erfüllen. Im Vergleich zur herkömmlichen mechanischen Verarbeitung kann es die Massenproduktion von Teilen mit komplexen Strukturen effizient realisieren und die dimensionale Konsistenz und Leistungsstabilität von Teilen gewährleisten, was zu den wichtigsten unterstützenden Technologien für die großflächige Produktion der Roboterindustrie ist.

P & M -Roboter -Teil -Injektionsformung Einführung

Ein 、 Kerneigenschaften von Roboter -Teil -Injektionsformeln

1. Ultrahohe Präzisionsform

Roboterteile (z. B. Gelenkgetriebe, Präzisionsanschlüsse) haben extrem hohe Anforderungen an die Genauigkeit, die normalerweise eine Toleranz von ± 0,005 mm erfordern, und einige Kernteile erfordern sogar eine Genauigkeit auf Mikronebene. Während des Injektionsformprozesses müssen sichergestellt werden, dass die Teile nach der Herstellung von Schimmelpilzen mit hoher Präzisionsform genau mit der Robotermontage-Toleranz übereinstimmen können (unter Verwendung von H13-Schimmelpilzstahl, verarbeitet durch ein Fünf-Achsen-Bearbeitungszentrum mit Formhohenhöhlengenauigkeit bis zu ± 0,002 mm). Dimensionale Inspektion (unter Verwendung von Laserdurchmesser -Messgeräten und Koordinatenmessmaschinen zur Rückkopplungsdimensionsabweichungen in Echtzeit), um zu vermeiden, dass Roboterbetriebsstörungen oder Positionierungsfehler, die durch unzureichende Teilegenauigkeit verursacht werden.

2. integriertes Formteilen komplexer Strukturen

Roboterteile beinhalten häufig komplexe strukturelle Konstruktionen, z. B. Verbindungsbasen mit mehreren Schnallen, Transmissionsgehäusen mit eingebauten Verstärkungsrippen, Sensorklammern mit speziellen Löchern usw. Der Injektionsformprozess kann realisieren, dass das integrierte Formen dieser komplexen Strukturen durch Multi-Backböde durch Multi-Cavity oder Verbundform entworfen werden kann: Zum Beispiel kann das Robot-Gelenkgehäuse beispielsweise die Robot-Gelenke in einem einzigen Aufsatz der Injektionsmolkerung können. Die INSUCTIONS-MOLTESS-Anzahlung kann nicht einmal die Robot-Gelenk-Struktur der INSUCTIONDUCTESS-Anzahl der Injustiern. Machere, die nicht nur die INSUCTATIONS-MOLTESS-MUTTIKEDED kann. (reduziert 30%-50%der Teiltypen im Vergleich zu herkömmlichen Spleißprozessen), vermeidet aber auch strukturelle Schwachstellen, die durch Spleißlücken verursacht werden, verbessert die Gesamtsteifigkeit von Teilen (die Biegefestigkeit um mehr als 20%) und verringert die Komplexität und die Kosten der Robotermontage.

3. präzise Übereinstimmung der Materialeigenschaften

Roboterarbeitsumgebungen sind vielfältig (z. B. Hochtemperaturölverschmutzung in Industrieworkshops, hohe und niedrige Temperaturwechsel in Outdoor-Szenarien, sterile Anforderungen in medizinischen Szenarien), und verschiedene Teile müssen sich an spezifische Materialeigenschaften anpassen. Outdoor-Roboter-Gehäuse benötigen UV-Alterungsbeständigkeit (z. B. PC/ABS-Legierung mit zugesetztem Anti-IV-Mittel, die Rate der Aufprallstärke erreicht nach 1000 Stunden UV-Bestrahlung mehr als 85%). Medizinische Roboterteile benötigen Biokompatibilität (z. B. Peek-Material für medizinisches Peek, das dem ISO 10993-Biokompatibilitätsstandard entspricht). Der Injektionsformprozess kann den Leistungsanforderungen verschiedener Roboterteile durch Materialänderung und Formelanpassung genau übereinstimmen, um sicherzustellen, dass die Teile unter bestimmten Arbeitsbedingungen lange stabil laufen.

B 、 Produktionsprozess des Roboter -Teil -Injektionsforms

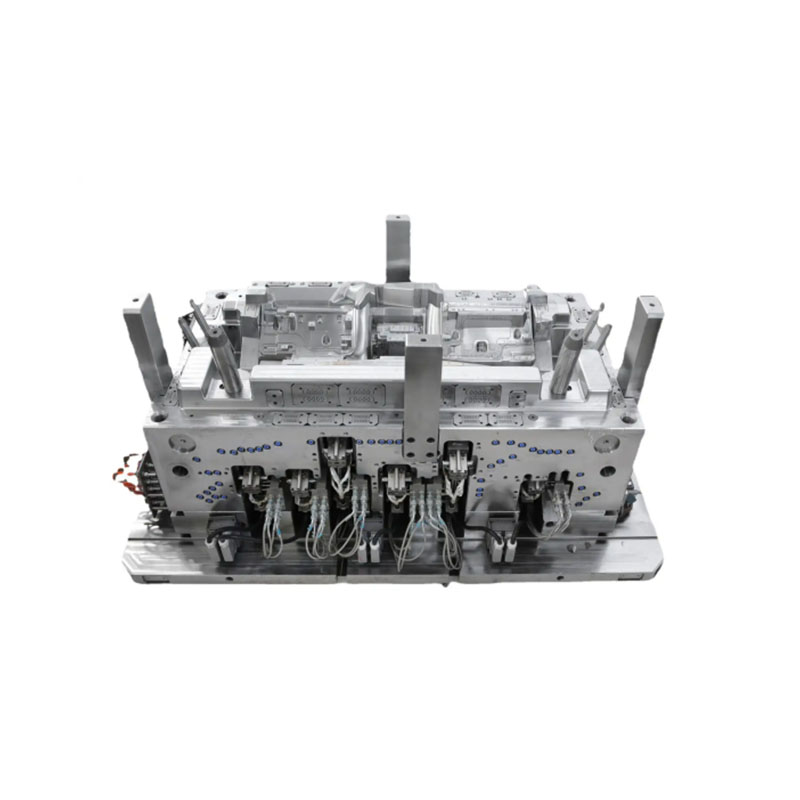

1. Teilerforderungsanalyse und Schimmeldesign

Zunächst ist es erforderlich, die technischen Anforderungen von Roboterteilen tief zu analysieren: Klär der funktionellen Positionierung des Teils im Roboter (wie Ladung, Übertragung, Versiegelung), Arbeitsumgebungsparameter (Temperaturbereich, mittlerer Kontakt, Lastfestigkeit), Montage-Toleranz- und Ausgangsanforderungen (Bestimmen Sie detaillierte 2D/3D-Zeichnungen und -abgabe) und -verträglichkeitspflicht). Basierend auf den Anforderungen wird die CAD/CAE-Software (z. B. SolidWorks, Moldflow) für die Formentwurf verwendet: Der Hohlraum und der Kern müssen Plastikschrumpfung reservieren (z. B. 2,0% -2,5% für POM-Materialien), und Formströmungsanalyse wird zur Simulation des Plastikfüllprozesses, der Optimierung der Gate-Position und der Schrumpfung von Blasen und Schrumpfmarks. Für Präzisionsübertragungsteile müssen die Positionierung von Stiften und Leitstrukturen in die Form gesetzt werden, um sicherzustellen, dass die Koaxialität von Schlüssellöchern nach Teilformung ≤ 0,003 mm beträgt.

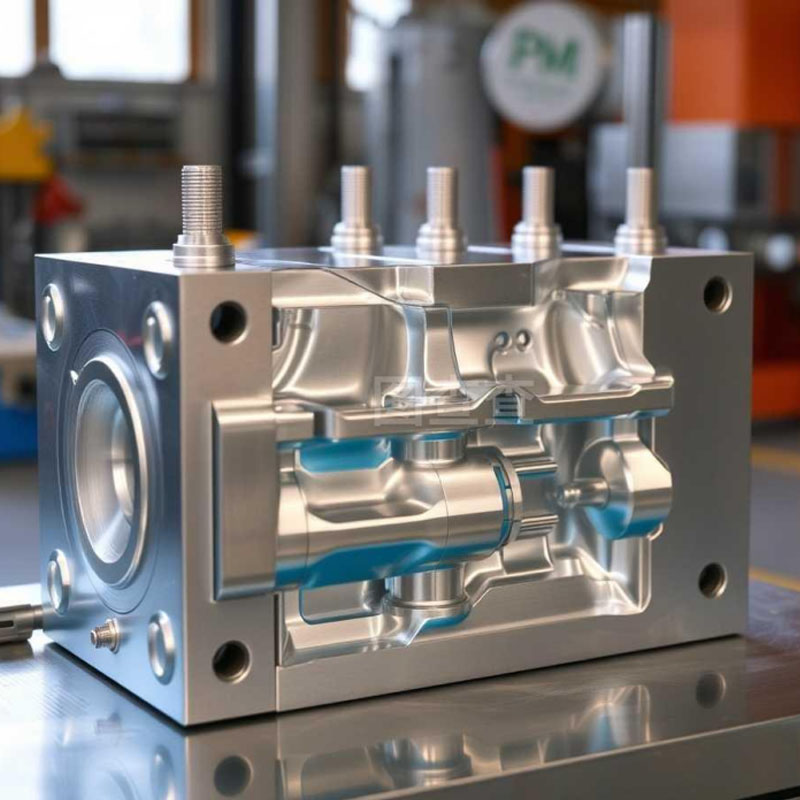

2. Herstellung von Schimmelpilzen in der Hochzeit

Schimmelpilzmaterialien werden gemäß Teil der Präzision und Ausgabe ausgewählt: der Kernhohlraum und der Kern verwenden H13 oder S136 Schimmelpilzstahl (H13 hat einen starken Verschleißfestigkeit, der für die Massenproduktion geeignet ist; S136 hat einen hervorragenden Korrosionsbeständigkeit, geeignet für transparente Teile oder Teile mit hoher Oberflächenanforderungen), und die Vorlage verwendet P20-Vorhartstahl. Der Verarbeitungsprozess erfordert mehrere Präzisionsprozesse: Verwenden Sie zunächst ein Fünf-Achsen-Bearbeitungszentrum für grobe und halbfinishige Hohlräume, um die Form und Positionstoleranz ≤ 0,005 mm zu gewährleisten. Verwenden Sie dann die elektrische Entladungsbearbeitung (EDM), um die Komplexhöhle oder die schmale Spaltstruktur zu beenden, wobei die Oberflächenrauheit bei RA ≤ 0,4 μm kontrolliert wird. Führen Sie schließlich das Spiegelpolieren (unter Verwendung von Diamond -Schleifpaste, Präzision bis RA ≤ 0,012 μm) und Formbaugruppe durch. Nach der Montage wird ein Laserinterferometer verwendet, um die Form der Form und Koaxialität zu erfassen, um sicherzustellen, dass die Gesamtformpräzision den Anforderungen an die Teilerzeugung entspricht.

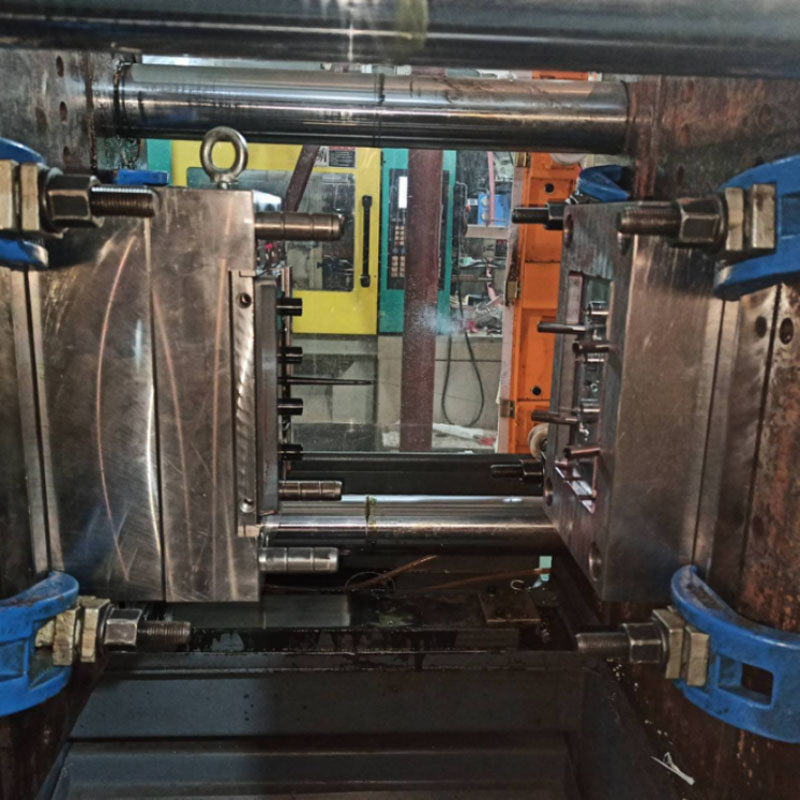

3.. Injektionsproduktion und Prozessoptimierung

Die Injektionsparameter werden nach den Materialeigenschaften des Teils festgelegt: Beispielsweise wird die Injektionstemperatur bei der Herstellung von Roboterverbindungen (unter Verwendung von PA66 + 30% Glasfaser) bei 260-280 ℃, Injektionsdruck bei 80-100 MPa, die Zeit mit 15 bis 20s und die Kühlzeit bei 25 bis 30s kontrolliert. Bei der Herstellung von Sensorgehäusen (unter Verwendung von PC-Materialien) beträgt die Injektionstemperatur 280-300 ° C, der Injektionsdruck bei 90-110 mPa, um die Innenspannung zu vermeiden, wodurch das Gehäuse geknackt wird. Während des Produktionsprozesses wird das Industrial Internet of Things (IIOT) -System zum Sammeln von Injektionsformmaschinenparametern (Temperatur, Druck, Zeit) und Teilgrößendaten in Echtzeit verwendet und ein Korrelationsmodell zwischen Prozessparametern und Teilqualität festgelegt. Wenn die Teilgröße die Teilgröße als Abteile der Teilgröße erfasst wird, um 0,003 mm zu überschreiten, überschreiten Sie 0,003 mm. Das System ist die Aufgabe der Injektionsgeschwindigkeit an. Der Druck. 99,5%.

4. Teil nach der Verarbeitung und Inspektion

Die Teile nach dem Injektionsform benötigen eine gezielte Nachbearbeitung: Für Getriebe Zahnräder, die Entfernung (unter Verwendung von Ultraschallauslösten, um die Oberflächenburre mit Genauigkeit von bis zu 0,001 mm zu trennen) und die Behandlung von Oberflächenhärten (z. B. Nitring-Behandlung, Oberflächenhärme auf über HV800 erhöht, sind die Verschleißfestigkeit erforderlich) sind erforderlich. Für Sensorgehäuse ist eine Oberflächenbeschichtung (z. B. Vakuumsputterbeschichtung zur Verbesserung der Kratzfestigkeit des Gehäuses und der elektromagnetischen Abschirmung) erforderlich. Die Inspektionsverbindung verwendet eine Kombination aus "100% Inspektion + Probenahme -Inspektion": Die wichtigsten Abmessungen (z. B. Zahnradmodul, Lochabstand) werden durch eine vollautomatische Koordinatenmessmaschine vollständig geprüft, um sicherzustellen, dass jeder Teil den Genauigkeitsanforderungen entspricht. Mechanische Eigenschaften (wie Zugfestigkeit, Schlagfestigkeit) werden durch Chargen (5-10 Teile pro Charge) untersucht und durch eine universelle Testmaschine und Aufpralltestmaschine verifiziert. Umweltanpassungsfähigkeit (z. B. hoher und niedriger Temperaturwiderstand, Alterungswiderstand) wird durch eine hohe und niedrigem Temperaturkammer und Alterungstestkammer getestet, um sicherzustellen, dass sich die Teile an die Arbeitsumgebung für Roboter anpassen können.

P & M -Roboter -Teil -Injektionsformung (Spezifikation)

|

Schimmelpilzname |

Roboter -Teil -Injektionsformung |

|

Wir versprechen |

Alle kundenorientierten, niemals für kurzfristigen Gewinn und verkaufen langfristige Vorteile |

|

Wir produzieren |

Form, Prototyp, Injektionsform, Produktbaugruppe, Oberflächendruck, Sprühen der Oberflächenintegration |

|

Pls liefern |

2D, 3D, Proben oder die Größe der Multi-Winkel-Bilder |

|

Schimmelpilzzeit |

Ungefähr 25 Arbeitstage |

|

Produktzeit |

7-15 Tage |

|

Modepräzision |

± 0,1 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formflussanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Formverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Verarbeitung von Läufern - Teileverarbeitung und Beschaffung - Bearbeitung Akzeptanz - Hohlraum -Oberflächenbehandlungsprozess - Komplex -Modus -Stempel - Die gesamte Formbeschichtung - Montageplatte - Formprobenproben - Probenproben - Sendungsproben Sendenproben |

|

Schimmelpilzhöhle |

Ein Hohlraum, ein Multi-Cavity oder die gleichen unterschiedlichen Produkte werden zusammengestellt |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort, das Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Mahlen, CNC, EDM, Drahtschneidemittel, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

Kunststoff Rohstoffe mit Lebensmittelqualität |

|

Herkunft |

In China hergestellt |

Anpassungsprozess

Fabrik & über uns

Das Ningbo Plastic Metal Product Co., Ltd (P & M) befindet sich in Yuyao, der sogenannten Schimmelpilzstadt, Plastikkingdom, in der südlichen Spitze der Hangzhou Bay Bridge, nördlich von Shanghai, dem östlichen Hafen von Ningbo, einer engen Doppellinie der State Road 329 an Land, See und Luftverkehr in ein Netzwerk, um den Transport zu ermöglichen.

Durch die reichlich vorhandene technische Stärke, die wissenschaftlichen Managementmethoden und der gute After-Sales-Service vertrauen und begrüßt von Kunden aus aller Welt zutiefst und begrüßt. P & M enthält ein verbessertes Entwicklungs- und Produktionssystem, um Schimmelpilzdesign, Kunststoffprodukte und automatische Produktion zu erreichen. Unsere Hauptprodukte sind Design und Herstellung von Kunststoffform, Kunststoffprodukt und Metallprodukt. 90% Produkte unseres Unternehmens werden nach Amerika, Europa, Deutschland, Japan, Australien usw. exportiert. Das Unternehmen hat sich seit vielen Jahren für die Forschung von Rohstoffen verpflichtet. Das Unternehmen hat ein eigenes Markenzeichen und Dutzende von Patenten und bietet bequemere technische Unterstützung für die Schimmelpilzherstellung und die Produktion. P & M startete das Inlandsgeschäft aus dem Jahr 2008 mit dem Namen Shundi Mold Factory. Und eröffnete den internationalen Markt aus dem Jahr 2014. Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

P & M haftet an marktorientiertem zur Quanlität des Lebens und konzentriert sich auf den Qualitätsdienst und die kontinuierliche Entwicklung neuer Produkte, die entschlossen sind, ein besseres Unternehmensimage zu errichten, und unsere Freunde im In- und Ausland, um eine breite Palette von Wirtschaftsbörsen und Zusammenarbeit zu führen, schaffen brillant.

Verpackung

Verpackung entsprechend Ihren Anforderungen

1. Durch Luft dauert es 3-7 Tage für die Lieferung.

Die Waren können von DHL, FedEx, UPS verschifft werden.

2. Auf See basiert die Lieferzeit auf Ihrem Hafen.

Nach südostasiatischen Ländern dauert etwa 5-12 Tage.

In den Ländern des Nahen Ostens dauert ungefähr 18-25 Tage.

In europäischen Ländern dauert etwa 20 bis 28 Tage.

In den amerikanischen Ländern dauert etwa 28-35 Tage.

Nach Australien dauert ungefähr 10-15 Tage.

In den afrikanischen Ländern dauert etwa 30-35 Tage.

P & M -Fahrradteile, die sich um Kinder konzentrieren, die Sicherheit, Gesundheit und Spaß ausbalancieren und der schönen Kindheit der Kinder eine helle Farbe verleihen. Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten, um unseren Kindern zu dienen.

Der Weg des Wachstums eines Kindes ist mit Ziegeln und Fliesen gepflastert.

FAQ

1.Wer sind wir?

Wir sind in Zhejiang, China, ab 2014 ansässig und verkaufen nach Nordamerika (30,00%), Südeuropa (10,00%), Nordeuropa (10,00%), Mittelamerika (10,00%), Westeuropa (10,00%), Mitte (10,00%), Osteuropa (10,00%), Südamerika (10,00%). In unserem Büro gibt es insgesamt etwa 51-100 Personen.

2.Wie können wir Qualität garantieren?

Immer eine Vorproduktionsprobe vor der Massenproduktion;

Immer die Endinspektion vor dem Versand;

3.Was können Sie bei uns kaufen?

Schimmel, Kunststoffprodukt, Metallprodukt, Zahnprodukt, CNC -Bearbeitung.

4. Warum sollten Sie bei uns nicht bei anderen Lieferanten kaufen?

Wir machen alle Arten von 3D -Design, 3D -Druck- und Plastikmodellwerkzeugen und Produkten. Wir haben unseren eigenen Ingenieur und unsere Fabrik. One -Stop -Versorgung: 3D -Design - 3D -Druck - Schimmelpilzherstellung - Kunststoffeinspritzung.

5.Welche Dienste können wir anbieten?

Akzeptierte Lieferbedingungen: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akzeptierte Zahlungswährung: USD, EUR;

Akzeptierter Zahlungstyp: T/T, L/C, Paypal, Western Union, Treuhandzweile;

Sprache gesprochen: Englisch, Chinesisch, Spanisch, Französisch, Russisch.

6.Was sind die Eigenschaften Ihres Dienstes?

1. Ihre Anfrage zu unseren Produkten oder Preisen wird innerhalb von 24 Stunden beantwortet.

2. Gut ausgebildete und erfahrene Mitarbeiter, um alle Ihre Anfragen im fließenden Englisch zu beantworten.

3. Bieten Sie die Unterstützung an, um das Problem in der Anwendung oder in der Verkaufszeit zu lösen.

4.. Wettbewerbspreise basierend auf derselben Qualität.

5. Garantieproben Qualität wie Massenproduktionsqualität.