- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

Formen von Kunststoff-Karosserieteilen für Roller

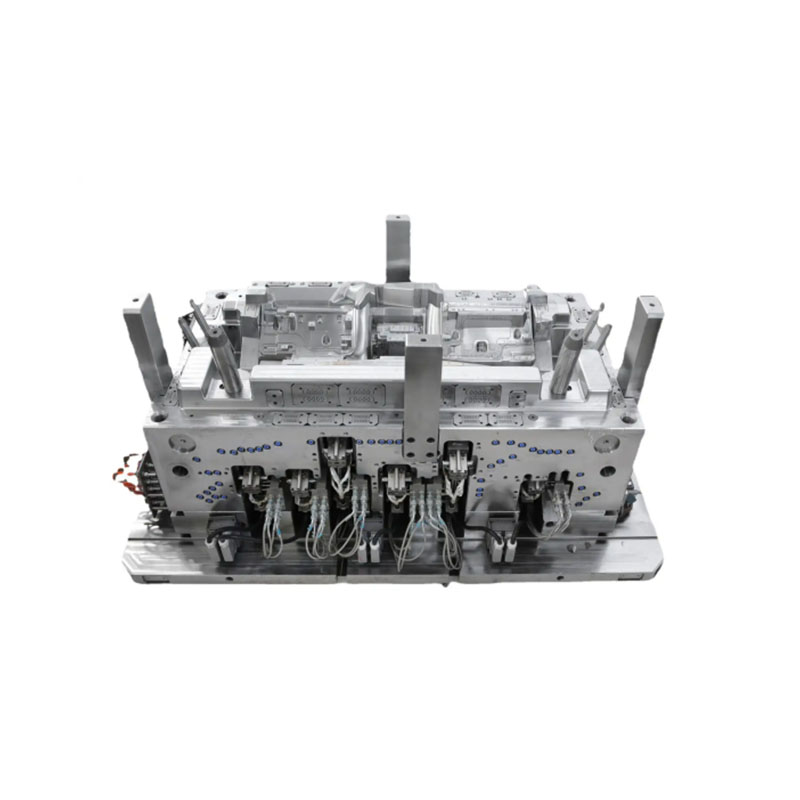

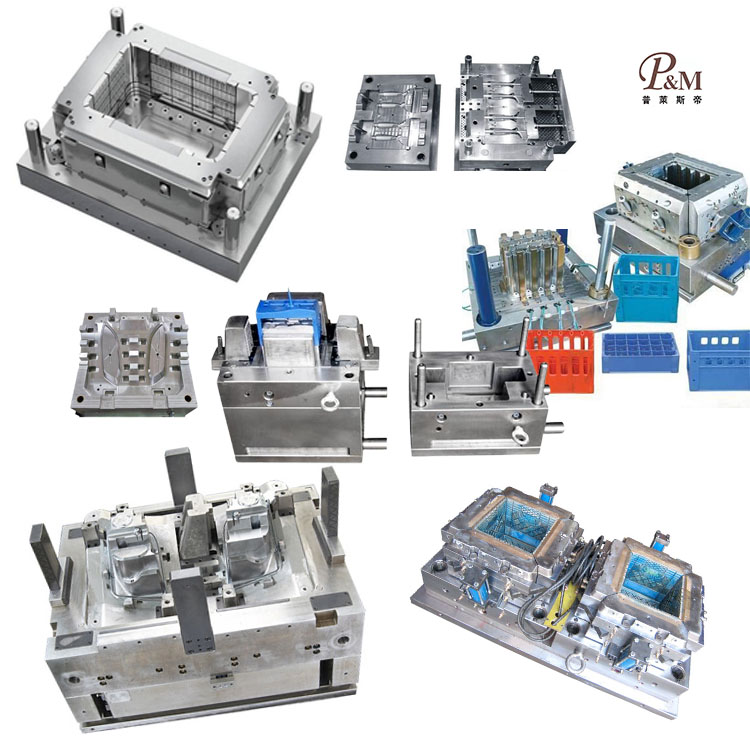

Ningbo (P&M) Plastic Metal Products Co., Ltd. verfügt über 17 Jahre Erfahrung in der Formenbautechnologie und kann das Formen von Kunststoff-Karosserieteilen für Roller individuell anpassen. Wir bieten professionelle, maßgeschneiderte Formenteile für Kunststoff-Karosserieteile von Rollern an und sind ein professioneller Hersteller von Kunststoff-Karosserieteilen für Roller. Wir verfügen über ausreichende Erfahrung in der Auswahl von Produktrohstoffen und Formmaterialien. Bei der kundenspezifischen Anpassung von Kunststoff-Karosserieteilen für Motorroller kann unser Werk einen Service aus einer Hand bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit dem Formen von Kunststoff-Karosserieteilen für Roller, wie zum Beispiel: CAD-Design, Formenbau, Spritzguss, Herstellung von Kunststoffprodukten, Montage und andere Technologien.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu Kunststoffrohstofflieferanten, Druckherstellern usw. aufgebaut, um die Rohstoffversorgung und Druckqualität sicherzustellen. Durch unsere umfangreiche Erfahrung und perfekte Lieferkette kann unser Unternehmen seinen Kunden hochwertige, maßgeschneiderte Formteile für Roller-Kunststoff-Karosserieteile anbieten, die ihren spezifischen Anforderungen entsprechen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung im professionellen Außenhandelsservice, verstehen den Außenhandelsprozess und können unsere Kunden besser bedienen. Für Produkte zum Formen von Kunststoff-Karosserieteilen für Roller können wir entsprechende Kunststoffteile herstellen, was hauptsächlich durch Spritzgussformen erfolgt.

Das Spritzgießen von Kunststoff-Karosserieteilen für Motorroller (typischerweise einschließlich Grundplatte, Karosserieabdeckung, Kotflügel usw.) ist ein Prozess mit hohen Anforderungen an strukturelle Festigkeit, Schlagfestigkeit und optische Qualität.

Im Folgenden werden der detaillierte Prozess und die wichtigsten Punkte des Spritzgießens für Kunststoff-Karosserieteile von Motorrollern beschrieben.

Der gesamte Prozess des Spritzgießens von Kunststoff-Karosserieteilen von Rollern

Phase eins: Design und Materialauswahl

Dies ist die Grundlage für die Gewährleistung der Sicherheit und Haltbarkeit von Karosserieteilen.

Kernpunkte der Tragwerksplanung

Gleichmäßige Wandstärke: Grundvoraussetzung, normalerweise beträgt die Wandstärke des Hauptkörpers 2,5–3,5 mm, um Schrumpfung und Verformung zu verhindern.

Verstärkendes Rippendesign: Die Seele. Die Verstärkungsrippen müssen nach dem Prinzip „60 % Dicke“ wissenschaftlich angeordnet sein, um maximale Steifigkeit bei geringstem Gewicht zu erreichen und die Tragfähigkeit und Trittsicherheit zu gewährleisten.

Installationspunkte und Clips: Entwerfen Sie zuverlässige Installationssäulen, Schraubsäulen und Clips, um eine feste Montage mit dem Rahmen und anderen Komponenten zu gewährleisten.

DFM (Design and Manufacturing Feasibility Analysis): Analysieren Sie den Formschrägewinkel, die Trennlinie und die Anschnittposition, um Produktionsrisiken im Voraus zu vermeiden.

Materialauswahl

Bevorzugte Materialien

PP (Polypropylen): Am häufigsten verwendet. Geringe Kosten, gute Zähigkeit, Biegefestigkeit (verhindert Bruch) und geringes Gewicht. Üblicherweise wird schlagzähes Copolymer PP oder PP+EPDM (zähhart) verwendet.

ABS: Es hat eine höhere Festigkeit, eine härtere Oberfläche und einen besseren Glanz und wird in Fahrzeugmodellen der mittleren bis oberen Preisklasse verwendet. Allerdings sind seine Kosten höher als die von PP und seine Wetterbeständigkeit ist etwas schlechter.

Verstärkungsmaterialien: Bei Bauteilen, die eine besonders hohe Festigkeit erfordern, können glasfaserverstärkte Kunststoffe (z. B. PA+GF, PP+GF) verwendet werden, die jedoch zu einem höheren Verschleiß der Form führen.

Zusatz: UV-Stabilisator muss zugesetzt werden, um Alterung, Sprödigkeit und Ausbleichen im Außenbereich vorzubeugen. Fügen Sie Farbmasterbatches hinzu, um Farben zu erhalten.

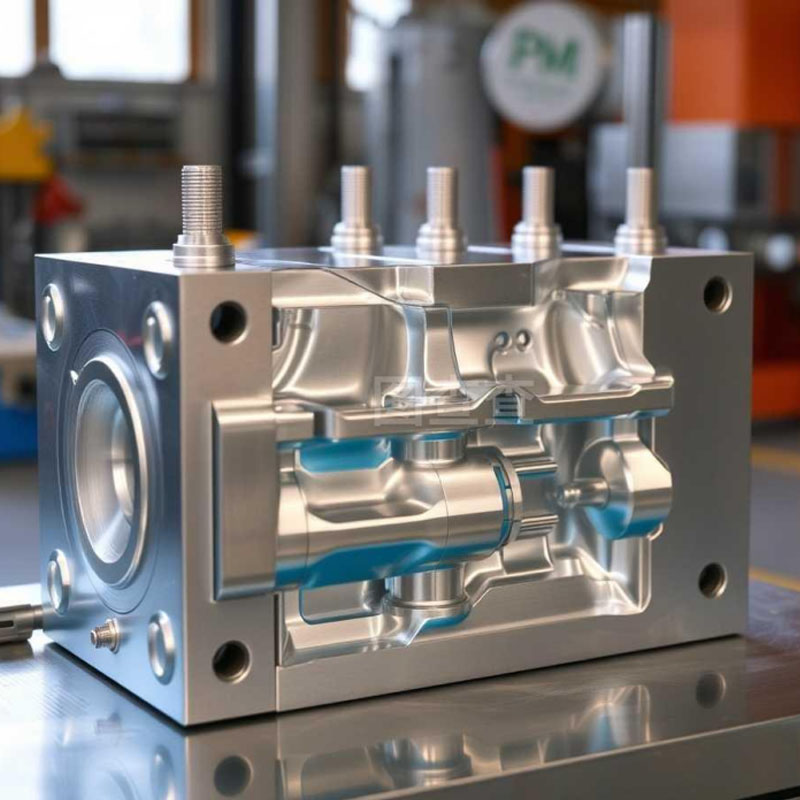

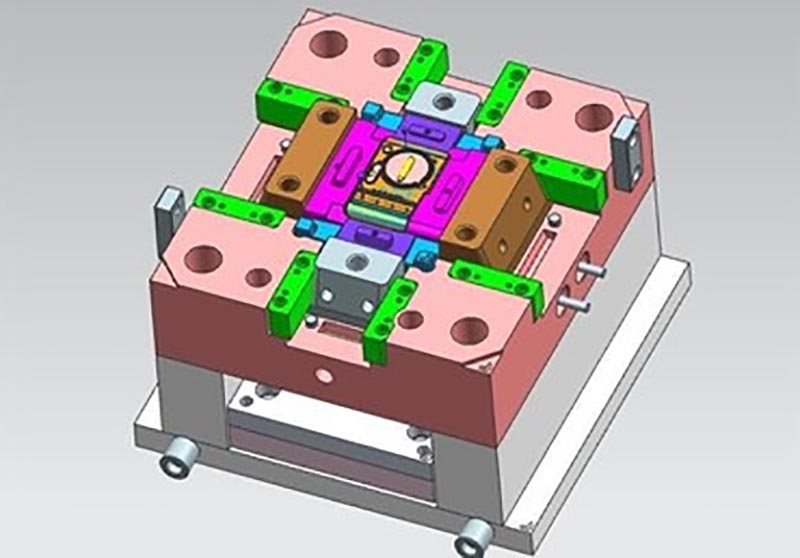

Phase zwei: Formendesign und -herstellung

Formen für Körperteile sind in der Regel große Formen.

Große Formbasen und Bearbeitung: Für die Formkernbearbeitung ist eine große Portal-CNC erforderlich.

Heißkanalsystem: Unverzichtbar. Einsatz von Mehrpunkt-Heißdüsen für die Leiminjektion, ausgewogene Befüllung, Reduzierung der Fließlänge und innerer Spannung sowie Einsparung von Rohstoffen.

Kühlsystem: Der entscheidende Punkt. Es ist notwendig, effiziente und gleichmäßige Kühlwasserwege zu entwerfen, insbesondere in Bereichen mit dichten Verstärkungsrippen, um starke Verformungen durch ungleichmäßige Kühlung zu verhindern.

Absauganlage: Am Ende der Schmelze sind ausreichend Absaugschlitze vorhanden, um Verkohlungen und Materialmangel zu verhindern.

Schiebemechanismus: Er wird verwendet, um umgekehrte Strukturen wie Löcher und Rillen an der Seite der Fahrzeugkarosserie zu bearbeiten.

Hochglanzpolieren/Ätzen: Die Oberfläche der optischen Teile muss einer Ätzbehandlung unterzogen werden (z. B. Lederstruktur, Orangenschalenstruktur), die nicht nur die Textur verbessern, sondern auch Kratzer und Schweißspuren wirksam verbergen kann.

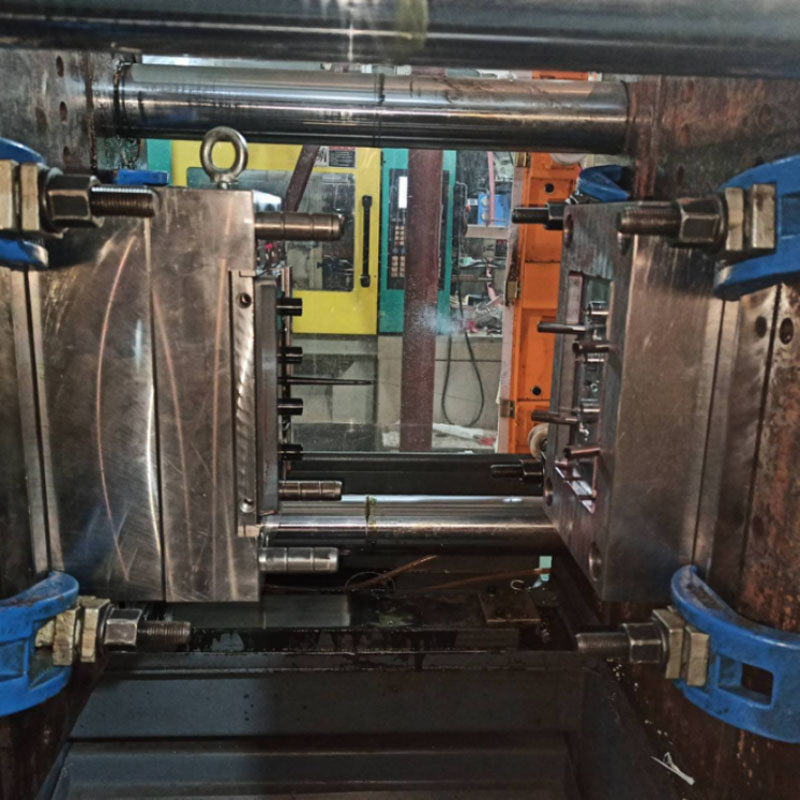

Phase drei: Spritzgussprozess

Der Kern des Prozesses liegt in der Sicherstellung der Festigkeit und der Kontrolle der Verformung.

Materialbehandlung: PP/ABS muss 2–4 Stunden bei 80–85 °C getrocknet werden.

Spritzgießmaschine: Es ist eine Spritzgießmaschine mit großer Tonnage erforderlich (abhängig von der projizierten Fläche).

Kernprozess

Formtemperatur: Es wird eine mäßig hohe Formtemperatur (PP: 40–60 °C, ABS: 60–80 °C) verwendet, die dazu beiträgt, innere Spannungen zu reduzieren und das Erscheinungsbild zu verbessern.

Einspritzgeschwindigkeit: Es wird eine Einspritzung mit mittlerer Geschwindigkeit verwendet. Zu schnell kann leicht zu einer hohen inneren Spannung führen, während zu langsam zu einer unzureichenden Füllung führen kann.

Druckhaltung: Dies ist der Schlüssel zur Kontrolle der Schrumpfung. Wenden Sie ausreichend Haltedruck und Zeit an, um die Schrumpfung auszugleichen, insbesondere an der Verbindungsstelle zwischen den Verstärkungsrippen und dem Hauptkörper, um ein Eindrücken zu verhindern.

Abkühlzeit: Sie muss ausreichend sein, um sicherzustellen, dass die Teile vor dem Auswerfen vollständig ausgehärtet sind, um Verformungen zu vermeiden.

Phase vier: Nachbearbeitung und Qualitätskontrolle

Nachbearbeitung

Torentfernung: Automatisch durch die mechanische Hand durchgeführt.

Glühbehandlung (falls erforderlich): Bei Bauteilen mit erheblichen inneren Spannungen oder extrem hohen Anforderungen an die Maßhaltigkeit kann eine Glühbehandlung durchgeführt werden, um Spannungen zu beseitigen und Verformungen zu reduzieren.

**strenge Qualitätsprüfung**:

Maßprüfung: Verwenden Sie Messschieber und Drei-Koordinaten-Messmaschinen, um den Abstand der wichtigsten Installationslöcher, die Ebenheit usw. zu prüfen, um eine reibungslose Montage am Rahmen sicherzustellen.

Sichtprüfung: Auf Farbunterschiede, Schrumpfungen, Grate, Schweißnähte, Kratzer usw. prüfen.

Leistungstests (entscheidend)

Aufpralltest: Verwenden Sie einen schweren Hammer, um ihn frei fallen zu lassen und auf den Unterboden der Fahrzeugkarosserie zu schlagen und so ein Trampeln oder eine Kollision zu simulieren, um zu testen, ob die Schlagfestigkeit den Standards entspricht.

Statischer Belastungstest: Üben Sie einen Druck auf das Pedal aus, der weit über dem Gewicht eines Kindes liegt, um dessen Biege- und Kriechfestigkeit zu testen.

Ermüdungstest: Simulieren Sie den Nutzungszustand und führen Sie wiederholte Belastungstests an der Fahrzeugkarosserie durch.

Witterungsbeständigkeitstest: Legen Sie die Probe in die UV-Alterungstestkammer, um ihre UV-Beständigkeit zu testen und sicherzustellen, dass sie nach längerem Außeneinsatz nicht spröde wird.

Wir sind ein Hersteller von Kunststoff-Karosserieteilen für Motorroller und bieten die Herstellung hochwertiger Kunststoff-Karosserieteile für Motorroller an. Solange Sie Produkte zum Formen von Kunststoff-Karosserieteilen für Roller individuell anpassen/entwickeln möchten, sind Sie bei uns genau richtig. Wir verfügen über professionelles Spritzgussdesign und ausgereifte Fertigungstechnologie und bieten Ihnen einen Service aus einer Hand, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Produkttransport. Wir können Ihnen in allen Bereichen helfen. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und stellen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw. zufrieden.

|

Produktname |

Laufbandformteil |

|

Bitte bereitstellen |

2D, 3D, Muster oder die Größe von die Mehrwinkelbilder |

|

Formzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Formpräzision |

+/-0,01 mm |

|

Schimmelleben |

50-100 Millionen Schüsse |

|

Herstellungsprozess |

Prüfzeichnungen – Moldflow-Analyse - Designvalidierung - Kundenspezifische Materialien - Formenbearbeitung - Kernbearbeitung - Elektrodenbearbeitung – Läufersystem Bearbeitung - Teilebearbeitung und -beschaffung - Bearbeitungsabnahme - Kavität Oberflächenbehandlungsprozess - komplexer Modus Die - Das Ganze Formoberflächenbeschichtung - Montageplatte - Formmuster - Mustertest - Versand Proben |

|

Formhohlraum |

Eine Kavität, mehrere Kavitäten oder dasselbe verschiedene Produkte zusammen hergestellt werden |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Läufersystem |

Heißkanal und Kaltkanal |

|

Grundmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Beenden |

Das Wort entkernen, hochglanzpolieren, matte Oberfläche, Schlieren |

|

Standard |

HASCO, DME oder abhängig davon |

|

Haupttechnologie |

Fräsen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, Erodieren, Drehmaschinen, Oberflächenbearbeitung usw. |

|

Software |

CAD-, PRO-E-, UG-Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001:2008 |

|

Legen Sie die Zeit fest |

20 Tage |

|

Ausrüstung |

CNC, EDM, Abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkofferform Zhe Jiang |

Herstellung von Kunststoffspritzgussformen

Spezifikationen für Kunststoffformteile

Formenbau:

Transaktionsprozess:

Schimmelprüfung:

Produktverpackung

Fabrik

Wir sind eine Fabrik für kundenspezifische Kunststoffformen. Unsere Fabrik ist ein Hersteller von Kunststoffspritzgussformen. Wir verfügen über 17 Jahre Erfahrung im professionellen kundenspezifischen Kunststoffformenbau und 10 Jahre Erfahrung im Außenhandel. Wir sind ein Lieferant kundenspezifischer Kunststoffformen. Wir können einen maßgeschneiderten Service für Kunststoffformen anbieten. Unsere Fabrik kann spritzgegossene Kunststoffteile herstellen und die Qualität der Produkte wird Sie zufriedenstellen.

Wir verfügen über mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können einen Service aus einer Hand anbieten, vom Produktdesign über den Formenbau, die Produktproduktion, die Produktverpackung bis hin zum Transport. Wir verfügen über eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Formenservice, Design und Herstellung von Kunststoffformen. Herstellung von Kunststoffprodukten, Produktdesign, Formendesign, Anpassung von Blasformen, Anpassung von Rotationsformen, Anpassung von Druckgussformen. 3D-Druckdienste, CNC-Fertigungsdienste, Produktverpackung, kundenspezifische Verpackung, Versanddienste.

Wir halten uns stets an die Grundsätze „Qualität zuerst“ und „Zeit zuerst“. Versuchen Sie bei der Bereitstellung von Produkten höchster Qualität für Ihre Kunden, die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz, jedem Kunden mitteilen zu können, dass unser Unternehmen seit seiner Gründung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir aktiv nach einer Lösung suchen und bis zum Ende die Verantwortung übernehmen.

FAQ

F1: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot erhalten?

A: Normalerweise geben wir innerhalb von 2 Tagen nach Eingang Ihrer Anfrage ein Angebot ab.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns dies in Ihrer E-Mail mit, damit wir zunächst ein Angebot für Sie erstellen können.

Q3. Wie lange ist die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D-Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns ein Formmuster zur Verfügung stellen. Wir helfen Ihnen bei der Fertigstellung des 3D-Zeichnungsdesigns.

F5. Wie kann vor dem Versand die Produktqualität sichergestellt werden?

A: Wenn Sie nicht in unsere Fabrik kommen und keinen Dritten zur Inspektion haben, sind wir Ihr Inspektionsmitarbeiter.

Wir stellen Ihnen ein Video mit Einzelheiten zum Produktionsprozess zur Verfügung, einschließlich Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Verpackungsdetails usw.

F6. Wie lauten Ihre Zahlungsbedingungen?

A: Formzahlung: 40 % Anzahlung per T/T im Voraus, 30 % Zahlung für die zweite Form vor dem Versand der ersten Probemuster, 30 % Restzahlung für die Form, nachdem Sie die endgültigen Muster vereinbart haben.

B: Produktionszahlung: 50 % Anzahlung im Voraus, 50 % vor Versand der endgültigen Ware.

F7: Wie gestalten Sie unser Geschäft langfristig und gut?

A:1. Wir sorgen für gute Qualität und wettbewerbsfähige Preise, um sicherzustellen, dass unsere Kunden von Produkten bester Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und machen aufrichtig Geschäfte und schließen Freundschaften mit ihm, egal woher er kommt.