- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

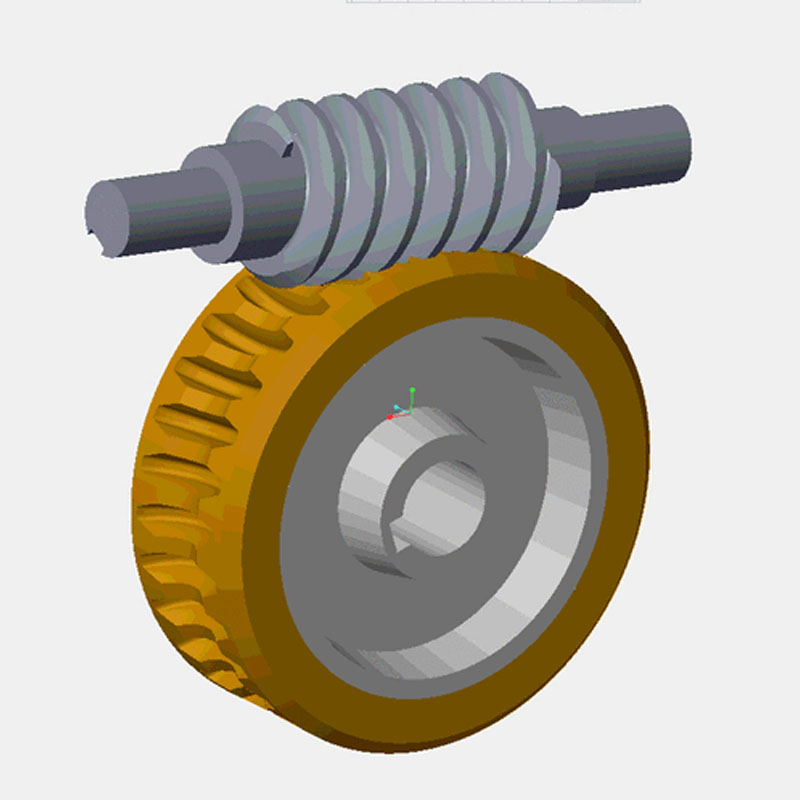

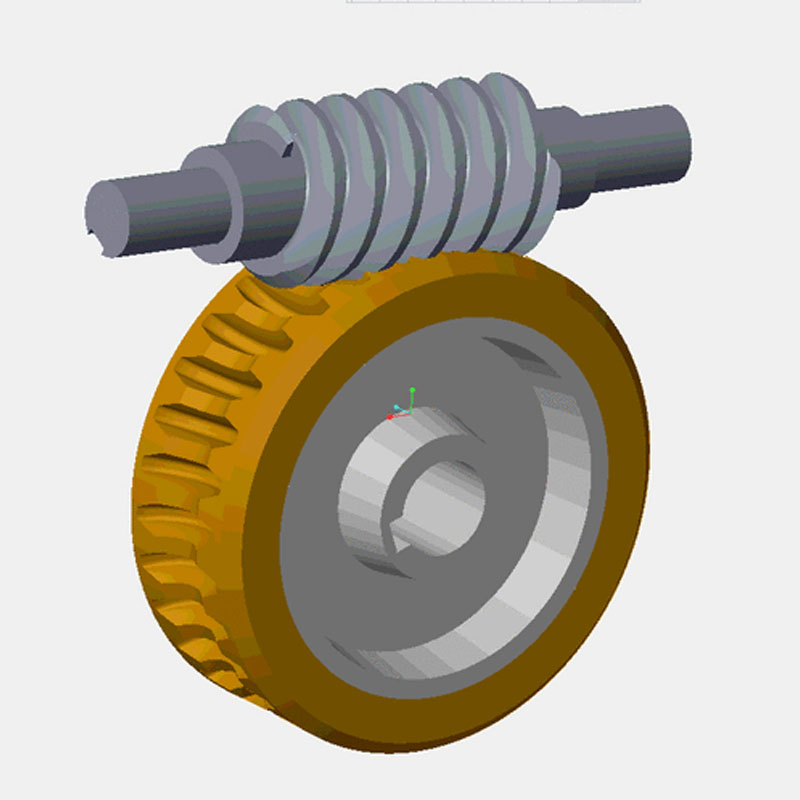

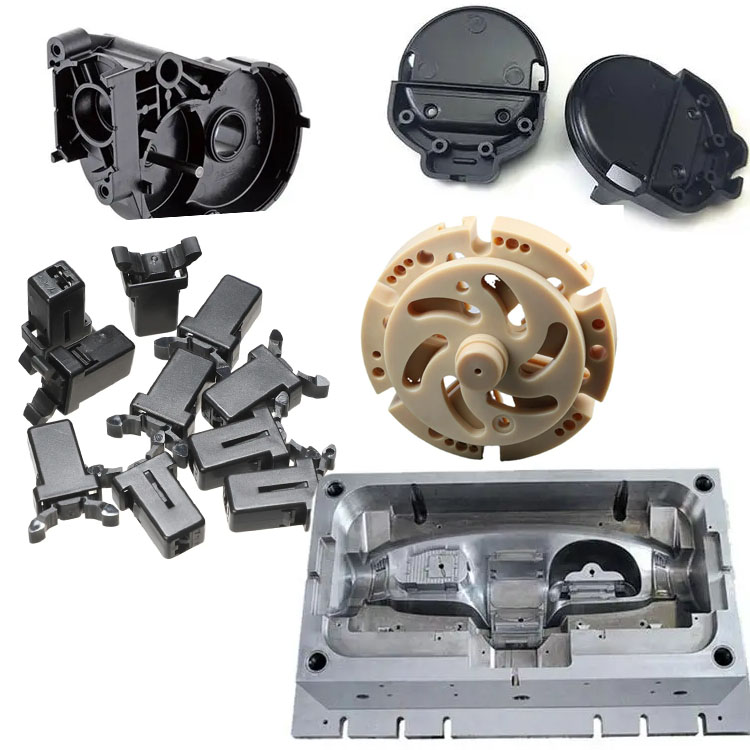

Wurmgetriebe -Injektionsformung

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann die Wurmgetriebe -Injektionsformung anpassen. Wir bieten professionelle, maßgeschneiderte Wurmausrüstungs -Injektionsformdienste an und sind ein professioneller Hersteller von Wurmausrüstungsformeln. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während des Anpassens von Wurmausrüstungsformeln kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Konstruktions- und Produktionsfunktionen im Zusammenhang mit Wurmgetriebe, wie z.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden qualitativ hochwertige Mobilfunk-Wurm-Ausrüstungs-Injektionsprodukte zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für Wurmgetriebe -Injektionsformprodukte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

Das Spritzguss von Wurm Zahnrädern erfordert extrem hohe Präzision, Materialeigenschaften und Schimmelqualität. Da Wurmgetriebe Getriebekomponenten sind, stehen ihre Zahnprofilgenauigkeit, Verschleißfestigkeit und Festigkeit direkt mit der Leistung des gesamten Übertragungssystems zusammen.

Das Folgende ist ein detaillierter Wurm -Gear -Injektionsprozess, in dem wichtige Unterschiede zu herkömmlichen Injektionsformungen (wie zum Beispiel für Einkaufskörbe) hervorgehoben werden.

Der vollständige Wurmgetriebe -Injektionsprozess

Der gesamte Prozess dreht sich um Präzision und Leistung.

Phase 1: Materialauswahl und -vorbereitung

Dies ist der erste und grundlegende Schritt zum Erfolg von Wurmgetragen. Eine unsachgemäße Materialauswahl kann alle nachfolgenden Prozesse behindern.

Gemeinsame Materialien:

Polyoxymethylen (POM / DuPont Delrin®): Das am meisten bevorzugte Material. Es bietet außergewöhnliche Festigkeit, Starrheit, Ermüdungsbeständigkeit und Verschleißfestigkeit, einen geringen Reibungskoeffizienten, eine hervorragende Selbstschmutzung und eine ausgezeichnete dimensionale Stabilität.

Nylon (PA66, PA46 und Glasverstärkte Nylon): Ausgezeichnete Zähigkeit, Festigkeit und Verschleißfestigkeit. Das Hinzufügen von Glasfasern (z. B. PA66+GF30) kann seine Festigkeit, Steifigkeit und Wärmeauslenkung erheblich verbessern, wodurch sie für Anwendungen mit höheren Lasten geeignet ist.

Polyetheretheketon (Peek): Wird in Anwendungen mit extrem hohen Anforderungen (wie hoher Temperatur und hoher Festigkeit) verwendet, ist jedoch sehr teuer.

Materialhandhabung:

Trocknen ist unerlässlich! Sowohl POM als auch Nylon sind hygroskopisch. Vor der Injektionsform müssen sie in einem erzwungenen Luftofen streng gemäß der angegebenen Temperatur und Zeit des Materiallieferanten getrocknet werden (z. B. 3-4 Stunden bei 80-90 ° C). Andernfalls entwickelt das Produkt Silberstreifen, Blasen und eine signifikante Verringerung der Festigkeit.

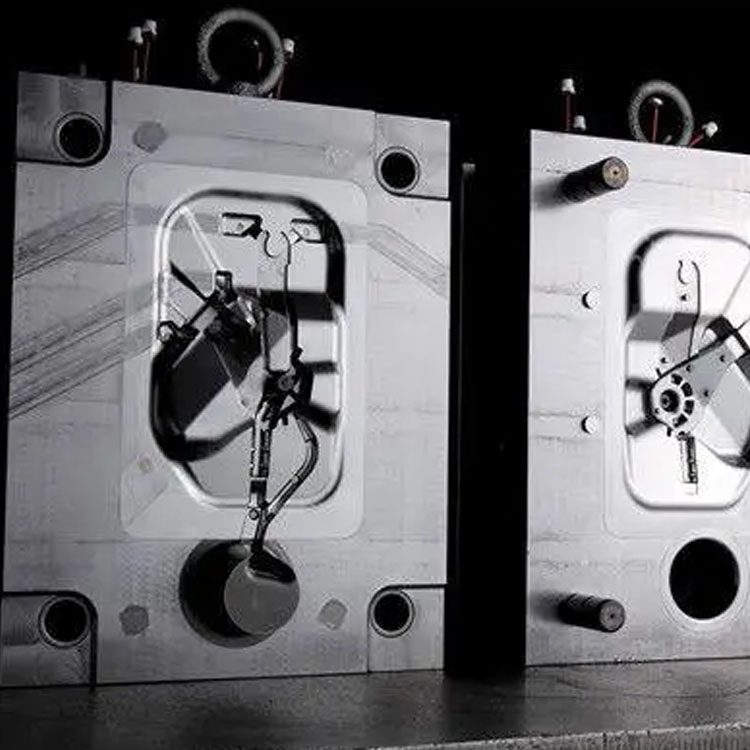

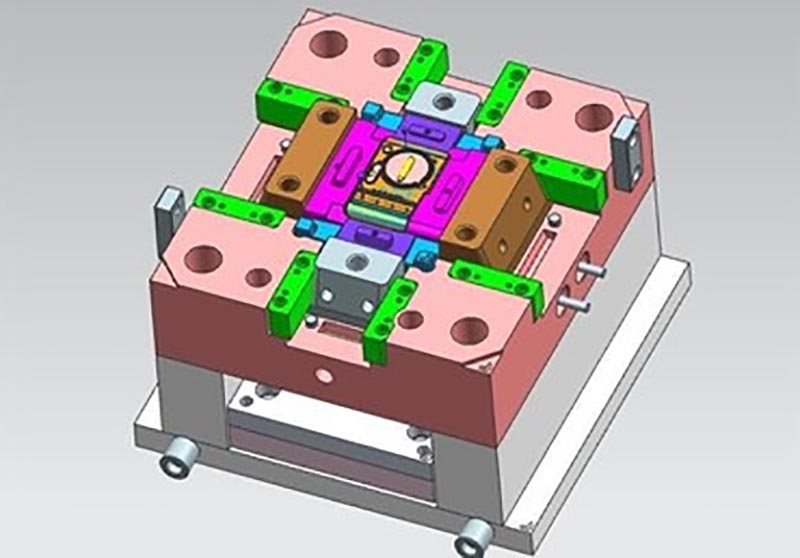

Phase zwei: Schimmeldesign und Herstellung

Wurmgetränkeformen sind hochpräzise Formen, und ihr Kern liegt in der Bearbeitung des zahnförmigen Hohlraums.

Schimmelmaterial: Hochfestes, hochschwärmer resistenter und hochwertiger Schimmelpilzstahl (z.

Hohlraumbearbeitung: Das Zähneprofil des Wurmgetragens wird typischerweise unter Verwendung von Precision Electro-Lading-Bearbeitung (EDM) gebildet. Dies erfordert die Verwendung von Kupferelektroden mit ultrahoherer Präzision, die selbst unter Verwendung von CNC-Kabelschnitten bearbeitet werden, um eine genaue Replikation der Zahnprofil zu gewährleisten.

Gating-Design: Um zu vermeiden, dass die Genauigkeit des Zahnprofils beeinflusst und Schweißmarken erzeugt werden, werden in der Regel Pin-Punkt-Tore oder U-Boot-Tore verwendet. Die Tore befinden sich typischerweise auf der Getriebeendfläche oder Schaftloch, niemals auf der Zahnoberfläche.

Kühlsystem: Ein gleichmäßiger und effizienter Kühlwasserkreis muss ausgelegt sein, um eine konstante Formtemperatur zu gewährleisten, wodurch die Verformung minimiert wird, die durch ungleichmäßiges Schrumpfung verursacht wird und genaue Tonhöhe und Zahnprofile gewährleistet.

Ejektorsystem: Auswerfer müssen sich in nicht arbeitenden Bereichen wie Rippen und Wellenlöchern befinden. Sie dürfen niemals die Zahnoberfläche kontaktieren, da dies das Zahnprofil beschädigen oder weiße Flecken verursachen kann.

Entlüftungssystem: Am Ende des Zahnprofils müssen ordnungsgemäße Entlüftungsschlitze bereitgestellt werden, wo die Schmelze zuletzt gefüllt ist. Andernfalls kann gefangene Luft zu Mängel wie Verbrennung und Unterfüllung führen.

Stufe 3: Injektionsformprozess

Dies ist der Kernschritt bei der Umwandlung des Materials in ein Produkt, und die Prozessparameter erfordern eine extrem genaue Einstellung.

Klemmung & Injektion:

Die Form ist geschlossen und erzeugt eine ausreichende Klemmkraft.

Die Schraube injiziert den plastischen geschmolzenen Kunststoff mit mittlerer bis niedriger Geschwindigkeit in die Formhöhle. Hohe Geschwindigkeit und hohe Druck werden nicht empfohlen, da dies leicht in interner Spannung, Blitz und Überfüllung des Zahnprofils führen kann.

Halten & Kühlung:

Die Haltestufe ist entscheidend. Ein angemessener Haltendruck und die Zeit werden angewendet, um die Plastikschrumpfung während des Abkühlens zu kompensieren, ein Schrumpfung und das Versinken des Produkts zu verhindern und ein volles und dimensional stabiles Zahnprofil zu gewährleisten. Der Haltedruck und die Zeit erfordern eine Optimierung durch mehrere Versuche.

Das Produkt ist vollständig abgekühlt und in der Form gebildet. Eine ausreichende Kühlzeit ist wesentlich, ansonsten ist die Verformung während des Ausschlusses wahrscheinlich.

Schimmelpilzöffnung & Auswurf:

Die Schimmelpilze öffnet sich und das Ausschleudersystem schlägt das geformte Wurmgetriebe aus dem Formhohlraum aus.

Phase 4: Nachbearbeitung und Qualitätsinspektion

Nachbearbeitung:

Wir sind ein Hersteller von Wurmgetränken, der eine qualitativ hochwertige Herstellung von Wurmgetränken für Wurmgetriebe bietet. Solange Sie Wurmausrüstungsformprodukte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Laufbandform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

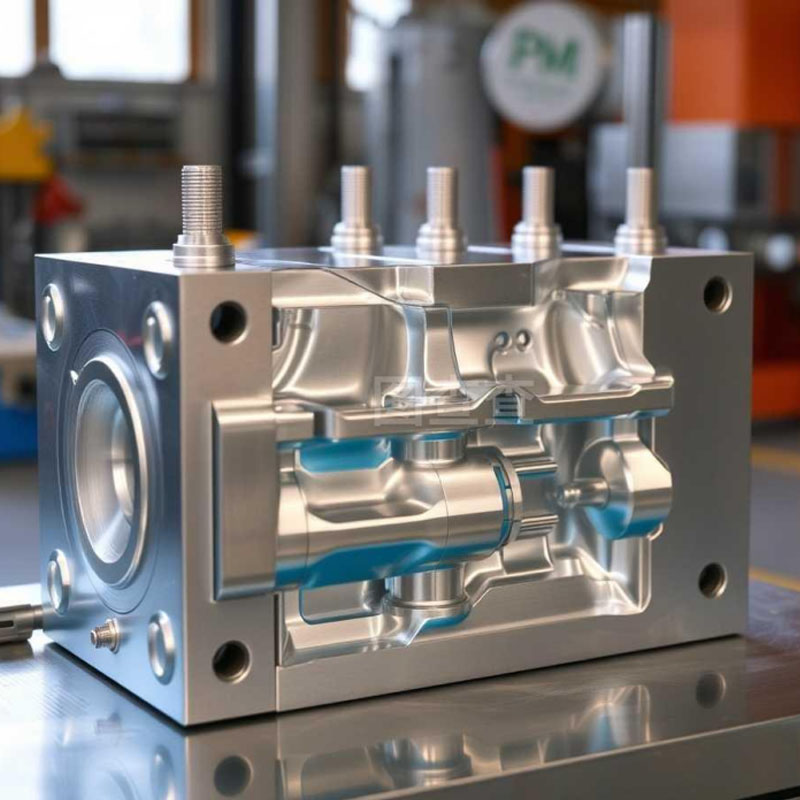

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

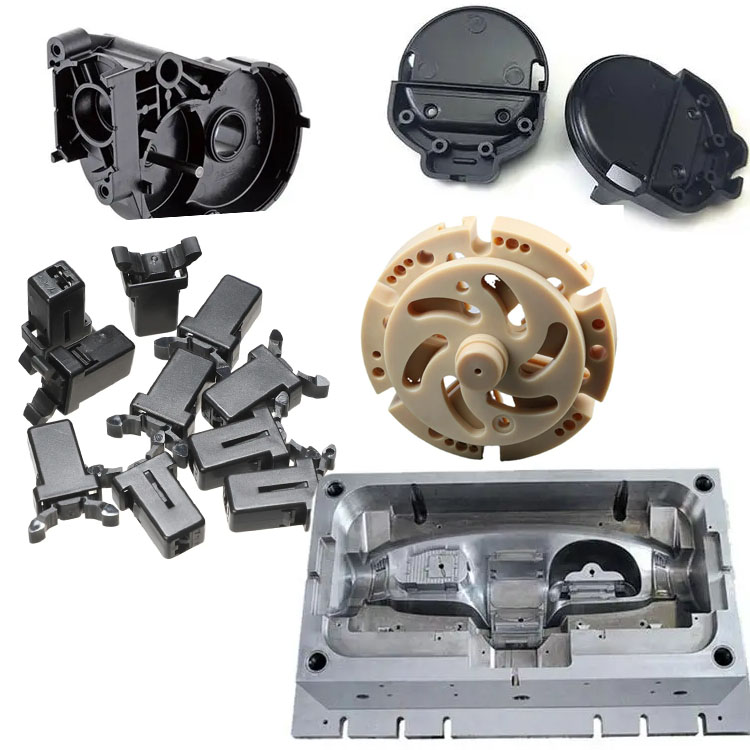

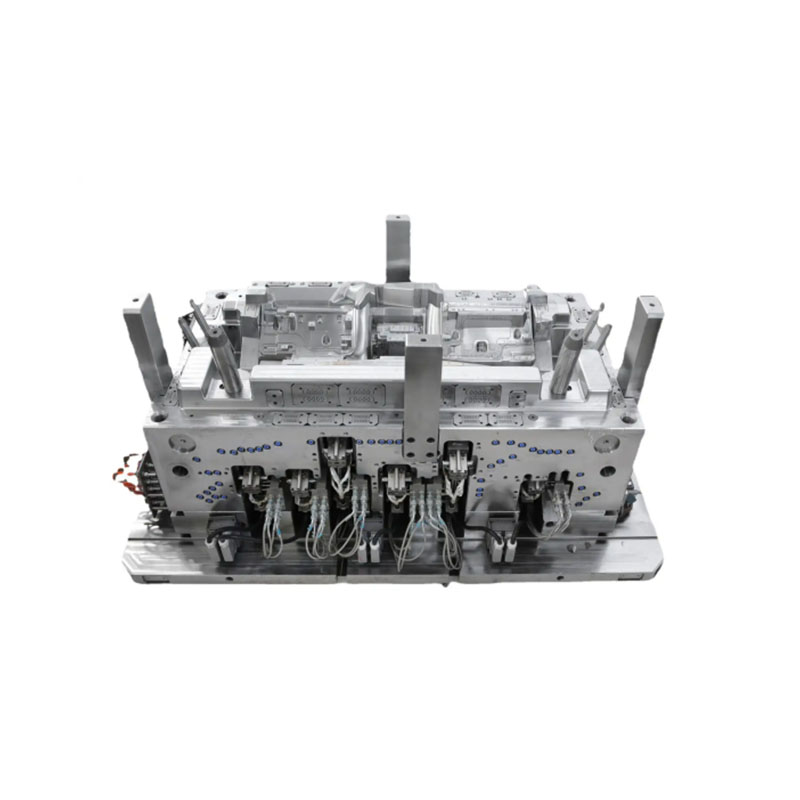

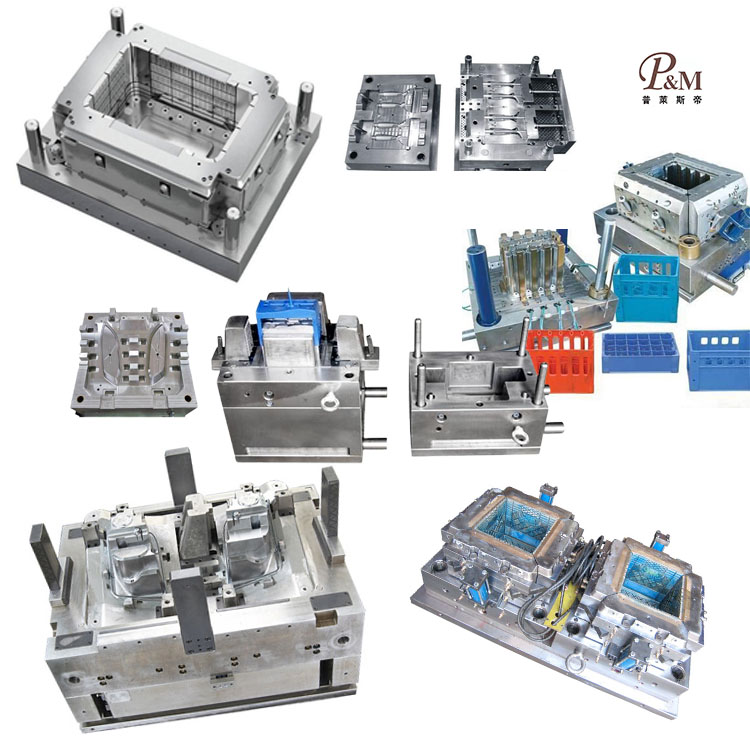

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

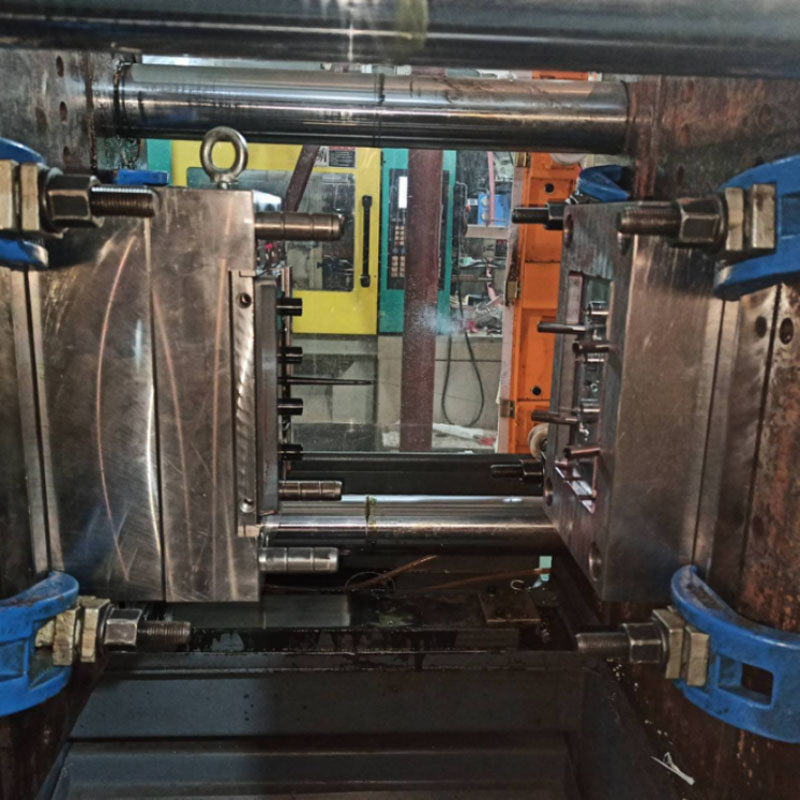

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.