- Kernanpassungsdienst

- Gesundheitspflege

- Elektronische Geräte und Instrumente

- Formen für Mutter- und Kinderbedarf

- Freizeitsport

- Einrichtungskunst

- Autozubehör

- Transport und Lagerung

- Beleuchtungskörper

- Baumaschinen

- Verpackungsprodukt

- Bildungs- und Laboratorien

- Bekleidungsgepäckzubehör

- Pflege- und Reinigungsprodukte

- Land- und Forstwirtschaft

- Mechanische Ausrüstung

- Heimtierbedarf

- Geschirr

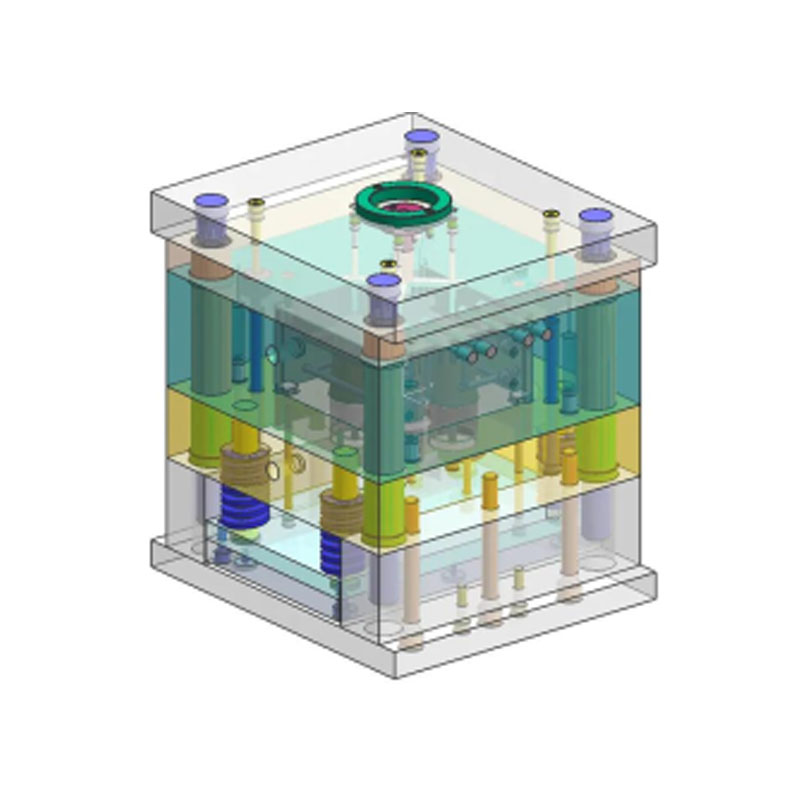

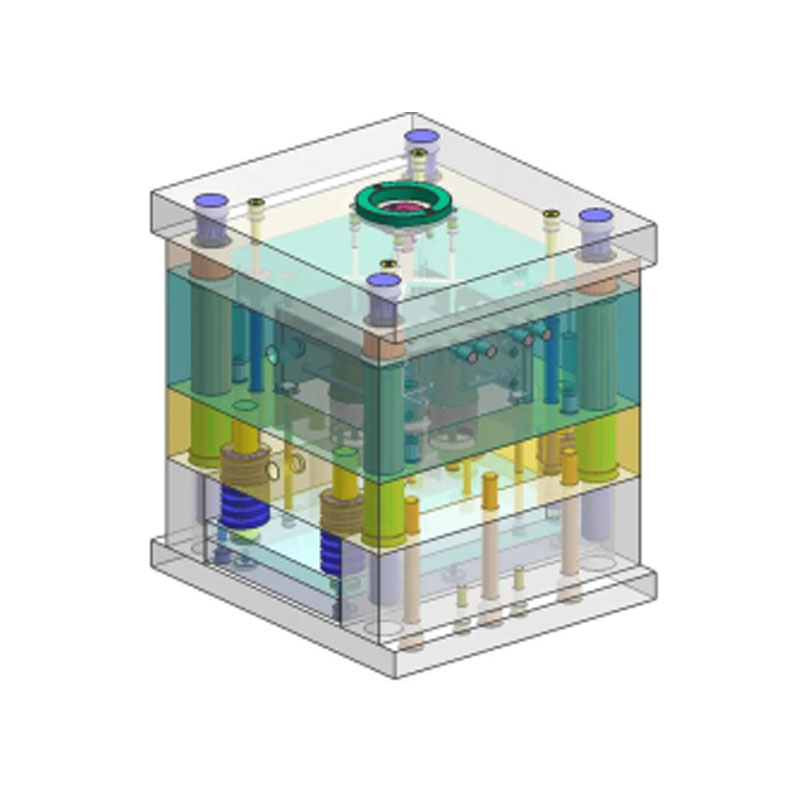

Elektrische Thermoskokusform

Ningbo (P & M) Plastic Metal Products Co., Ltd. verfügt über eine 17 -jährige Schimmelherstellungstechnologie und kann elektrische Thermos -Becher -Formplätze anpassen. Wir bieten professionelle maßgeschneiderte Electric Thermos Cup Mold -Services an und sind ein professioneller Hersteller von Electric Thermos Cup Form. Wir haben ausreichende Erfahrung bei der Auswahl von Produkt Rohstoffen und Schimmelpilzmaterialien. Während der Anpassung an elektrische Thermoscup-Formen kann unsere Fabrik einen One-Stop-Service bieten. Wir verfügen über Design- und Produktionskapazitäten im Zusammenhang mit elektrischen Thermoskarten, wie z.

Anfrage absenden

Darüber hinaus hat unser Unternehmen kooperative Beziehungen zu plastischen Rohstofflieferanten, Druckherstellern usw. aufgebaut, um die Versorgung mit Rohstoffen und Druckqualität zu gewährleisten. Durch unsere reichhaltige Erfahrung und unsere perfekte Lieferkette kann unser Unternehmen Kunden mit hochwertigen maßgeschneiderten Elektro-Thermos-Cup-Formprodukten zur Verfügung stellen, um ihren spezifischen Anforderungen zu erfüllen. Gleichzeitig verfügen wir über 10 Jahre Erfahrung in der Erfahrung im Außenhandel, verstehen den Außenhandelsprozess und dienen unseren Kunden besser. Für elektrische Thermoscup -Produkte können wir entsprechende Kunststoffteile herstellen, die hauptsächlich durch Injektionsformen durchgeführt werden.

1. Herausforderungen für Produktdefinition und Schimmeldesign

Funktionale Integrationsanforderungen

Intelligentes Moduleinbettung: Montageraum für Temperatursensoren (± 0,5 ℃ Genauigkeit), drahtlose Ladungsspulen (QI 2,0 Standard) und OLED -Bildschirme (Dicke ≤ 0,8 mm) müssen reserviert sein, und die Formhohlraumtoleranz muss innerhalb von ± 0,02 mm gesteuert werden.

Doppelschicht-Vakuumstruktur: Unter Verwendung eines zweifarbigen Injektionsformprozesses ist die innere Schicht PPSU mit Lebensmitteln (Temperaturfestigkeit 180 ℃), die äußere Schicht ist eine PC/ABS-Legierung (Schlagfestigkeit ≥ 80 kJ/m²) und die Teilungsfläche muss eine Dichtungsoberfläche von 0,05 mm erreichen.

Ergonomische Anpassung

Der gekrümmte Griffbereich verwendet Mikrotexturdesign (Pit-Tiefe 10-30 μm). Die Formoberfläche muss spiegelpoliert sein (RA ≤ 0,01 μm) und durch Nanokoating (Reibungskoeffizient ≤ 0,1) ergänzt werden.

2. Kernherstellungstechnologie von Schimmelpilz

Konforme Kühlsystem: 3D -gedruckter Titanlegierungswasserkanal (Durchmesser 1,2 mm, Krümmungsradius ≥ 3 mm), Kühlungseffizienz um 45%, der Zyklus um 30%verkürzt

Intelligenter Ejektionsmechanismus: Linearer Motorantrieb (Thrust 1000N, Wiederholbarkeit ± 1 μm), vermeiden Sie obere Risse oder Verformung von dünnwandiger Fläche (0,6 mm).

Mikroporöses Auspuffkonstruktion: Lasergeätzte Waben-Auspuffnut (Tiefe 8-12 μm), eingeschlossenes Luftvolumen um 90%reduziert, wodurch Schweißlinienfehler beseitigt werden

3.. Material- und Prozessinnovation

Anwendung von Spezialmaterialien

Inner-Liner-Material: PPSU mit Lebensmitteln (entspricht mit FDA 21 CFR 177.1655), muss die Form temperaturbeständig gegen 220 ℃ (unter Verwendung von YXR33-Wolfram-Molybddenum-Legierungsstahl) sein;

Schalenmaterial: PC/ABS+30% Kohlefaserverstärkung (thermische Leitfähigkeit 0,8 W/m · k), angepasst an die Wärmeableitungsanforderungen des drahtlosen Ladens.

Eingebetteter Injektionsformprozess

Vor der zweiten Injektionsformung wird das elektronische Modul durch einen Manipulator (Positionierungsgenauigkeit ± 0,01 mm) genau implantiert, und die Form muss mit einem 64-poligen Stecker mit hoher Dichte ausgestattet werden.

Die IML-Technologie (In-Mold Labeling) wird verwendet, um einen kratzfesten und weastresistenten AR-Beschichtungsbildschirmschutz zu integrieren.

4. Intelligentes Produktionssystem

Digitale Zwillingsüberprüfung

Erstellen Sie ein auf NVIDIA-Omniversum basierendes Model mit Formproduktenverbindungen, um die Injektionsspannungsverteilung (Fehler ≤ 3%) vorherzusagen und die Gate-Position zu optimieren (reduzieren Sie die Wahrscheinlichkeit von Durchflussmarkierungen um 80%).

Online -Qualitätsüberwachung

Der eingebettete Fasersensor überwacht den Schmelzdruck (± 0,1 mPa) und die Temperatur (± 0,3 ℃) in Echtzeit und passt die Haltekurve dynamisch an (Druckschwankung ≤ 1%);

Maschinenaufenthalt (5 μM Auflösung) wird verwendet, um die Integrität der Dichtungsfläche zu erkennen, und defekte Produkte werden automatisch sortiert (Genauigkeit ≥ 99,9%)

Das Folgende ist der Konstruktions- und Herstellungsprozess des Computer -Thermos -Cup -Injektionsformes:

1. Produktbedarfsanalyse und Schimmelpilzdesign

Strukturelle Demontage und Funktionsübereinstimmung

Analysieren Sie die Installationsposition des Thermos Cup -Körpers und des intelligenten Moduls (Anzeige, Sensor) und bestimmen Sie das Split -Injektionsform- oder Einfügen -Injektionsformschema.

Die Doppelschicht-Vakuumstruktur erfordert das Design unabhängiger innerer und äußerer Hohlräume und nimmt einen zweifarbigen Injektionsformprozess oder zweimalige Formteile an, um die Genauigkeit der Zwischenschichtspalte (normalerweise ≤ 0,1 mm) sicherzustellen.

Schimmel -Trennoberflächen -Design

Die wichtigste Trennfläche wird auf den Mund oder den Boden der Tasse eingestellt, um das Aussehen zu vermeiden. Der Versiegelungsgewindebereich verwendet eine Präzisions -Einsatzstruktur mit einer passenden Toleranz von ≤ 0,02 mm.

Für die reservierten Rillen elektronischer Komponenten ist ein lateraler Kern -Ziehmechanismus oder ein beweglicher Einsatz ausgelegt, um eine Störung zu vermeiden.

Optimierung des Läufer- und Kühlsystems

Das Hot Runner -System wird verwendet, um Abfall (anwendbar für Materialien wie PP/PC) zu reduzieren, und die Temperaturdifferenz wird innerhalb von ± 3 ℃ mit konformen Kühlwasserkanälen gesteuert.

Fügen Sie einen lokalen Kühlkreis im Gewindebereich des Tassenmundes hinzu, um zu verhindern, dass Schrumpf und Verformung einen Dichtungsfehler verursachen.

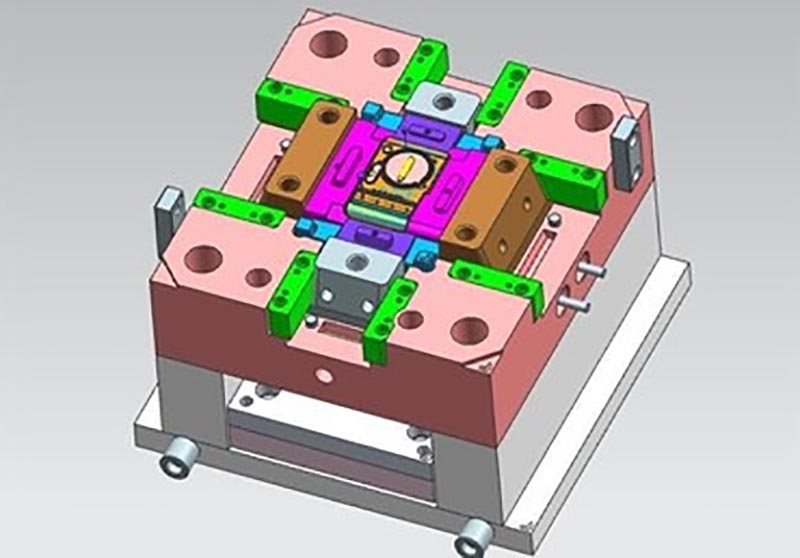

2. Schimmelpilzmaterial und Verarbeitungstechnologie

Materialauswahl von Kernkomponenten

Der Hohlraum/der Kern verwendet vorgehärtetem Formstahl mit einer Härte von HRC 52-56 (wie NAK80, S136) unter Berücksichtigung des Verschleißfeststands und der Anforderungen an Rostprävention.

Der Auswerfermechanismus ist titanisch, um die Reibung und das Jamming mit Kunststoffteilen zu verringern.

Präzisionsbearbeitungsstufe

Der Hohlraum wird durch ein Fünf-Achsen-Bindungsbearbeitungszentrum mit einer Oberflächenrauheit von ra ≤ 0,4 μm gemahlen; Der Gewindeteil wird durch langsames Drahtschnitt (Genauigkeit ± 0,005 mm) geschnitten.

Die Vakuumschichtspalte wird durch EDM Electric Spark Bearbeitung gebildet, und für die Entladungsspaltkompensation müssen reserviertes Materialschrumpfung (PP etwa 1,5-2%beträgt).

3.. Versuchsformüberprüfung und Problemkorrektur

Erste Beispielinspektionselemente

Dimensionsinspektion: Konzentrieren Sie sich auf die Überprüfung der Toleranz des Becherdurchmessers (normalerweise H8 -Grad) und die Clearance der Gewindeanpassung (≤ 0,05 mm).

Versiegelungstest: Nach dem Einspritzen von 80 ℃ heißem Wasser den Druck 24 Stunden lang vakuumisieren und halten. Der Druckabfall beträgt ≤ 5 kPa.

Gemeinsame Defekt -Gegenmaßnahmen

Schweißlinie Problem: Passen Sie die Gate-Position auf die Nichtzuferoberfläche an und erhöhen Sie die Schmelztemperatur um 10-15 ° C.

Vakuumschichtperforation: Optimieren Sie das Layout des Ejektorstifts, um die Demoldungsspannung zu verringern. Erhöhen Sie die Haltezeit auf 8-10 Sekunden.

Wir sind ein elektrischer Hersteller von Thermosbechern, der eine hochwertige Elektro-Thermos-Cup-Schimmelpilzherstellung bietet. Solange Sie elektrische Thermoscup -Produkte anpassen/entwickeln möchten, finden Sie uns. Wir verfügen über professionelle Injektionsformgestaltung und ausgereifte Herstellungstechnologie und bieten Ihnen einen One-Stop-Service, der von Produktdesign-Mold-Produktionsproduktprodukt-Produkt-Produkt-Produkttransport-Produkten bei jedem Link helfen können. Solange Sie zu uns kommen, bieten wir Ihnen den ultimativen Service und befriedigen Sie in Bezug auf Produktqualität, Produktionszeit, Informationsdialog usw.

|

Produktname |

Rasiererform |

|

Pls liefern |

2D, 3D, Proben oder die Größe von Die Mehrwinkelbilder |

|

Schimmelpilzzeit |

20-35 Tage |

|

Produktzeit |

7-15 Tage |

|

Schimmelpräzision |

+/- 0,01 mm |

|

Formenleben |

50-100 Millionen Schüsse |

|

Erzeugungsprozess |

Prüfungszeichnungen - Formströmungsanalyse - Entwurfsvalidierung - benutzerdefinierte Materialien - Schimmelverarbeitung - Kernverarbeitung - Elektrodenbearbeitung - Läufersystem Verarbeitung - Teileverarbeitung und Beschaffung - Akzeptanz von Bearbeitung - Hohlraum Oberflächenbehandlungsprozess - Komplexer Modus sterben - der gesamte Schimmelpilzbeschichtung - Montageplatte - Schimmelpilzprobe - Probentest - Senden Proben |

|

Schimmelpilzhöhle |

Ein Hohlraum, eine Multi-Caven-oder gleiche Verschiedene Produkte werden zusammen gemacht |

|

Schimmelmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Runner -System |

Heißer Läufer und Kaltläufer |

|

Grundmaterial |

P20.2738.2344,718, S136.8407, NAK80, SKD61, H13 |

|

Beenden |

Das Wort anlegen, Spiegel Finish, matte Oberfläche, Striae |

|

Standard |

Hasco, DME oder abhängig von |

|

Haupttechnologie |

Mahlen, Schleifen, CNC, EDM, Draht Schneiden, Schnitzen, EDM, Drehmaschinen, Oberflächenfinish usw. |

|

Software |

CAD, Pro-E, UG Designzeit: 1-3 Tage (normale Umstände) |

|

Produktmaterial |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Qualitätssystem |

ISO9001: 2008 |

|

Zeit festlegen |

20 Tage |

|

Ausrüstung |

CNC, EDM, abschneiden Maschine, Kunststoffmaschinen usw. Kunststoffkoffer Form Zhe Jiang |

Kunststoffeinspritzformherstellung

Plastikformspezifikationen

Schimmeldesign:

Transaktionsprozess:

Schimmelpilzprüfung:

Produktverpackung

Fabrik

Wir sind maßgeschneiderte Kunststoffschimmelfabrik. Unsere Fabrik ist Plastikeinspritzform. Wir haben 17 Jahre Erfahrung in professionellen kundenspezifischen Plastikschimmel und 10 Jahre Erfahrung im Außenhandel. Wir sind maßgeschneiderte Plastikformlieferant. Wir können einen benutzerdefinierten Kunststoffformservice anbieten. Unsere Fabrik kann die inspritzgeformten Kunststoffteile herstellen, und die Qualität der Produkte wird Sie zufriedenstellen.

Wir haben mehr als 50 High-End-Maschinen und Hunderte von Ingenieuren und Designern. Wir können One -Stop -Service aus Produktdesign - Schimmelherstellung - Produktproduktion - Produktverpackung - Transport anbieten. Wir haben eine komplette Produktionskette. Wir können alle Ihre Anforderungen erfüllen.

Dienstleistungen, die wir anbieten:

Professioneller kundenspezifischer Schimmelpilzservice, Kunststoffform-Design und -herstellung. Plastische Produktproduktion, Produktdesign, Schimmelpilzdesign, Anpassung der Blasform, Anpassung der Rotationschimmel, die Anpassung der Schimmelpilze. 3D -Druckdienste, CNC Manufacturing Services, Produktverpackung, maßgeschneiderte Verpackung, Versandservices.

Wir halten uns immer an die Prinzipien der Qualität zuerst und zuerst fest. Versuchen Sie, Kunden die Produktionseffizienz zu maximieren und die Produktionszeit zu verkürzen. Wir sind stolz darauf, jedem Kunden zu sagen, dass unser Unternehmen seit seiner Einrichtung keinen Kunden verloren hat. Wenn es ein Problem mit dem Produkt gibt, werden wir eine Lösung aktiv suchen und die Verantwortung bis zum Ende übernehmen.

FAQ

F1: Sind Sie Handelsgesellschaft oder Hersteller?

A: Wir sind Hersteller.

Q2. Wann kann ich das Angebot bekommen?

A: Wir zitieren normalerweise innerhalb von 2 Tagen, nachdem wir Ihre Anfrage erhalten haben.

Wenn Sie sehr dringend sind, rufen Sie uns bitte an oder teilen Sie uns in Ihrer E -Mail mit, damit wir zuerst für Sie zitieren können.

Q3. Wie lange dauert die Vorlaufzeit für Schimmel?

A: Es hängt alles von der Größe und Komplexität der Produkte ab. Normalerweise beträgt die Vorlaufzeit 25 Tage.

Q4. Ich habe keine 3D -Zeichnung, wie soll ich das neue Projekt starten?

A: Sie können uns eine Formprobe liefern. Wir helfen Ihnen dabei, das 3D -Zeichnungsdesign zu beenden.

Q5. Wie kann ich vor dem Versand die Qualität der Produkte sicherstellen?

A: Wenn Sie nicht in unsere Fabrik kommen und auch nicht den Dritten zur Inspektion haben, werden wir als Ihr Inspektionsarbeiter sein.

Wir liefern Ihnen ein Video für Produktionsprozessdetails umfassen Prozessbericht, Produktgrößenstruktur und Oberflächendetails, Packdetails usw.

Q6. Was sind Ihre Zahlungsbedingungen?

A: Schimmelpilzzahlung: 40% Einzahlung nach T/T im Voraus, 30% zweite Schimmelzahlung, bevor Sie die ersten Testproben aussenden, 30% Schimmelpilzbetrag, nachdem Sie die endgültigen Stichproben vereinbart haben.

B: Produktionszahlung: 50% Einzahlung im Voraus, 50%, bevor die endgültigen Waren aussendet.

F7: Wie machen Sie unser Geschäft langfristig und eine gute Beziehung?

A: 1. Wir führen von guter Qualität und wettbewerbsfähigem Preis, um sicherzustellen, dass unsere Kunden für Produkte mit besten Qualität profitieren.

2. Wir respektieren jeden Kunden als unseren Freund und wir machen aufrichtig Geschäfte und machen sich mit ihnen an, egal woher er kommt.